Qualitätssicherung in der Aluminiumprofilproduktion

In der wettbewerbsintensiven Welt der Aluminiumprofilproduktion ist die Sicherung der Qualität von entscheidender Bedeutung für den Erfolg. Aber was bedeutet Qualitätssicherung in dieser Branche wirklich?

Die Qualitätssicherung bei der Herstellung von Aluminiumprofilen umfasst die Überwachung, Inspektion und Verbesserung der Qualität in jeder Phase der Herstellung. Sie stellt sicher, dass die Aluminiumprodukte von der Rohmaterialkontrolle bis zur Auslieferung bestimmte Standards erfüllen, wodurch Risiken minimiert und Konsistenz gewährleistet wird.

Während das Verständnis der Grundlagen der Qualitätssicherung eine solide Grundlage bietet, offenbart ein tieferer Einblick in die Prozesse und Normen die komplizierten Details, die das Produktionsergebnis erheblich beeinflussen können. Lesen Sie weiter, um die entscheidenden Phasen, Prüfmethoden und internationalen Normen zu entdecken, die die Qualität in der Aluminiumprofilherstellung definieren.

Qualitätssicherung reduziert den Abfall in der Aluminiumproduktion.Wahr

Die Einführung von Qualitätssicherungsprozessen trägt dazu bei, Fehler frühzeitig zu erkennen und so die Verschwendung zu reduzieren.

Die Qualität von Aluminiumprofilen wird ausschließlich durch die Endkontrolle der Lieferung beurteilt.Falsch

Die Qualität wird während der gesamten Produktion und nicht erst bei der Auslieferung bewertet.

Wie wirkt sich die Rohstoffinspektion auf die Produktqualität aus?

Haben Sie sich schon einmal gefragt, welchen Einfluss die Qualität der Rohstoffe auf das Endprodukt hat? Die Prüfung der Rohstoffe ist der erste Schritt zur Gewährleistung einer hohen Produktqualität. Es ist ein entscheidender Prozess, der die Grundlage für den Erfolg der Produktion bildet.

Die Rohmaterialinspektion wirkt sich auf die Produktqualität aus, da sie sicherstellt, dass die Materialien vor Beginn der Produktion den vorgegebenen Standards entsprechen. Durch diese frühzeitige Überprüfung werden Fehler vermieden, die Zuverlässigkeit erhöht und die Konsistenz während des gesamten Produktionszyklus aufrechterhalten.

Die Bedeutung der Rohmaterialinspektion

Durch die Inspektion von Rohstoffen zu Beginn können die Hersteller überprüfen, ob die Komponenten den erforderlichen Spezifikationen entsprechen. Zum Beispiel in Herstellung von Aluminiumprofilen1Jede Legierung muss bestimmte chemische und physikalische Normen einhalten. Diese Phase ist entscheidend, um mögliche Probleme im späteren Fertigungsprozess zu vermeiden.

Schlüsselkomponenten der Rohstoffinspektion

-

Material-Zertifikate:

- Dokumente wie Materialprüfzeugnisse (MTC) authentifizieren die Eigenschaften von Rohstoffen. Diese Zertifikate sind für die Überprüfung der Einhaltung der Konstruktionsanforderungen unerlässlich.

-

Physikalische und chemische Analyse:

- Die Sicherstellung, dass die physikalischen Eigenschaften (z. B. Zugfestigkeit, Härte) und die chemische Zusammensetzung innerhalb der vorgegebenen Grenzen liegen, ist für die Aufrechterhaltung der Produktintegrität unerlässlich.

| Eigentum | Beschreibung | Beispiel |

|---|---|---|

| Chemische Zusammensetzung | Überprüft wesentliche Elemente | Aluminium mit dem Reinheitsgrad 99% |

| Zugfestigkeit | Misst den Widerstand gegen Spannung | 300 MPa für strukturelle Anwendungen |

Vorteile einer strengen Inspektion

Eine gründliche Rohmaterialprüfung verringert Produktionsverzögerungen, die durch nicht konforme Materialien verursacht werden. Durch frühzeitiges Erkennen dieser Unstimmigkeiten können Hersteller kostspielige Nacharbeiten oder die Verschrottung fehlerhafter Produkte verhindern. Dies ist besonders wichtig in Branchen wie Automobilindustrie und Luft- und Raumfahrt2.

Herausforderungen bei der Rohmaterialinspektion

Trotz ihrer Vorteile steht die Rohstoffkontrolle vor Herausforderungen wie:

-

Auswirkungen auf die Kosten:

- Umfassende Inspektionen sind zwar wichtig, können aber ressourcenintensiv sein. Die Abwägung zwischen den Kosten und der erforderlichen Inspektionstiefe ist eine wichtige Überlegung.

-

Technologischer Fortschritt:

- Es ist wichtig, mit neuen Technologien und Prüfmethoden Schritt zu halten. Der Einsatz von fortschrittlichen Instrumenten wie Spektrometern kann die Genauigkeit verbessern, erfordert jedoch Investitionen.

Nutzung von Lieferantenbeziehungen

Der Aufbau enger Lieferantenbeziehungen kann den Inspektionsprozess rationalisieren. Zuverlässige Lieferanten stellen oft vorgeprüfte Materialien zur Verfügung, wodurch sich umfangreiche Kontrollen vor Ort erübrigen. Diese Zusammenarbeit fördert die Effizienz und das Vertrauen in die Lieferkette.

Um weiter zu erforschen, wie diese Praktiken die Qualität beeinflussen, sollten Sie Folgendes untersuchen Partnerschaften in der Lieferkette3. Diese Erkenntnisse zeigen, wie strategische Kooperationen die Produktqualität und die betriebliche Effizienz verbessern.

Materialprüfzertifikate bestätigen die Eigenschaften der Rohstoffe.Wahr

MTCs authentifizieren die Eigenschaften von Rohstoffen und gewährleisten die Einhaltung von Spezifikationen.

Die Rohmaterialkontrolle kann alle Produktionsverzögerungen beseitigen.Falsch

Auch wenn sich dadurch Verzögerungen verringern, können während der Produktion immer noch unvorhergesehene Probleme auftreten.

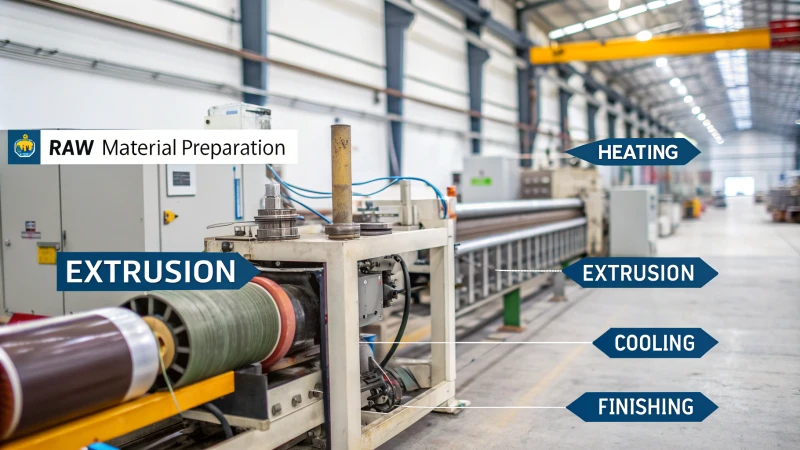

Was sind die kritischen Phasen im Extrusionsprozess?

Die Extrusion ist ein Schlüsselprozess in der Fertigung, bei dem Rohstoffe in funktionelle Produkte umgewandelt werden. Ein Verständnis der kritischen Phasen kann die Produktion optimieren und die Qualität verbessern.

Zu den kritischen Phasen des Extrusionsprozesses gehören die Vorbereitung des Rohmaterials, das Erhitzen, die Extrusion, die Kühlung und die Endbearbeitung. Jede Phase erfordert eine präzise Kontrolle, um die Produktqualität und Effizienz zu gewährleisten.

Vorbereitung des Rohmaterials

Der erste Schritt ist die Auswahl und Vorbereitung des richtigen Materials. Dies gewährleistet die Extrusionsverfahren4 beginnt mit hochwertigen Materialien. Verschiedene Materialien wie Aluminium oder Kunststoff erfordern besondere Überlegungen.

Heizung

Anschließend werden die Materialien auf eine bestimmte Temperatur erhitzt, um sie für die Extrusion weich zu machen. Dieser Schritt erfordert Präzision, da eine Über- oder Unterhitzung die Qualität beeinträchtigen kann.

Extrusion

In diesem Stadium wird das erhitzte Material durch eine Matrize gedrückt, um die gewünschte Form zu erhalten. Die Werkzeugkonstruktion5 ist entscheidend und beeinflusst die Abmessungen und Eigenschaften des Endprodukts.

Kühlung

Nach dem Extrudieren muss das Material abkühlen, damit es seine Form behält. Dazu können Luft- oder Wasserkühlsysteme eingesetzt werden, die jeweils ihre eigenen Vorteile haben.

Fertigstellung

Die letzte Phase umfasst das Schneiden, Bearbeiten oder Aufbringen von Oberflächenbehandlungen. Dieser Schritt erhöht den Wert, indem er das Aussehen und die Leistung verbessert.

Gemeinsame Herausforderungen

Jede Stufe kann Herausforderungen mit sich bringen, wie z. B. die Aufrechterhaltung gleichmäßiger Wärme oder die Verhinderung des Verstopfens von Formen. Ingenieure verwenden oft fortgeschrittene Technologien6 um diese Probleme zu überwinden und optimale Ergebnisse zu erzielen.

Übersicht der Extrusionsstufen

| Bühne | Wichtige Überlegungen |

|---|---|

| Rohmaterial Vorbereitung | Qualität der Eingangsmaterialien |

| Heizung | Temperaturkontrolle |

| Extrusion | Werkzeugkonstruktion und Druckmanagement |

| Kühlung | Auswahl der Methode (Luft oder Wasser) |

| Fertigstellung | Oberflächenbehandlung und Bearbeitung |

Der Erfolg eines Extrusionsprozesses liegt in der sorgfältigen Kontrolle all dieser Phasen, um sicherzustellen, dass das Endprodukt die erforderlichen Spezifikationen und Normen erfüllt.

Die Aufbereitung des Rohmaterials beeinflusst die Qualität der Extrusion.Wahr

Qualitativ hochwertige Ausgangsmaterialien sind entscheidend für den Erfolg der Extrusion.

Beim Strangpressen ist eine Kühlung nicht erforderlich.Falsch

Die Kühlung trägt dazu bei, die Form und Integrität des extrudierten Materials zu erhalten.

Warum ist die Prüfung von Abmessungen und Toleranzen wichtig?

Die Prüfung von Maßen und Toleranzen ist ein entscheidender Aspekt der Fertigung, der sicherstellt, dass die Komponenten nahtlos zusammenpassen und Fehler und Ausschuss reduziert werden. Durch die Einhaltung präziser Spezifikationen erzielt die Industrie eine höhere Produktqualität und verbesserte Funktionalität.

Maß- und Toleranzprüfungen sind unerlässlich, da sie sicherstellen, dass die gefertigten Teile bestimmte Größen- und Formanforderungen erfüllen und eine ordnungsgemäße Montage und Funktion ermöglichen. Durch diese Praxis werden Fehler minimiert, der Ausschuss reduziert und die Produktqualität verbessert.

Gewährleistung von Produktqualität und -funktionalität

Die Prüfung von Abmessungen und Toleranzen stellt sicher, dass die Teile den Konstruktionsspezifikationen entsprechen, was für die Produktqualität entscheidend ist. Ohne diese Prüfungen könnten Bauteile nicht richtig passen oder funktionieren, was zu kostspieligen Fehlern führt.

In der Automobilindustrie zum Beispiel sind präzise Toleranzen7 gewährleisten, dass die Motorenteile perfekt zusammenpassen und Effizienz und Leistung erhalten bleiben. Abweichungen können zu mechanischen Ausfällen oder Ineffizienzen führen.

Reduzierung von Abfall und Kosten

Durch das frühzeitige Erkennen von Unstimmigkeiten in der Produktion können Hersteller den Abfall reduzieren. Weniger fehlerhafte Teile bedeuten weniger weggeworfenes Material, was wiederum Geld spart. Nehmen wir ein Unternehmen, das Aluminiumprofile herstellt: Wenn sie nicht den Toleranznormen8können sie nicht verwendet werden, was zu erheblichen Verlusten führt.

Verbesserung der Sicherheitsstandards

In Bereichen wie der Luft- und Raumfahrt sind präzise Abmessungen für die Sicherheit unerlässlich. Falsche Messungen können zu katastrophalen Ausfällen führen. Ein kleiner Fehler in den Abmessungen eines Flügels kann beispielsweise die Aerodynamik eines Flugzeugs beeinträchtigen und die Sicherheit gefährden.

Unterstützung globaler Industriestandards

Industrienormen wie GD&T (Geometric Dimensioning and Tolerancing) bieten eine universelle Sprache für Ingenieure. Dadurch wird sichergestellt, dass Produkte, die in verschiedenen Teilen der Welt hergestellt werden, nahtlos zusammenarbeiten können.

| Aspekt | Auswirkungen |

|---|---|

| Qualität der Produkte | Stellt sicher, dass die Komponenten wie vorgesehen passen und funktionieren. |

| Kosteneffizienz | Minimiert den Abfall und reduziert die Herstellungskosten. |

| Sicherheit | In Branchen mit hohem Risiko wie der Luft- und Raumfahrt ist dies von entscheidender Bedeutung. |

| Normung | Erleichtert die globale Zusammenarbeit und Kompatibilität. |

Die Einhaltung dieser Standards, wie sie in GD&T-Richtlinien9trägt dazu bei, die Konsistenz und Zuverlässigkeit in allen internationalen Fertigungssektoren zu gewährleisten. Dies ist besonders wichtig in Branchen wie der Automobilindustrie und der Elektronik, wo Präzision nicht verhandelbar ist.

Maßkontrollen gewährleisten die Qualität und Funktionalität der Produkte.Wahr

Durch Maßprüfungen wird sichergestellt, dass die Teile den Konstruktionsspezifikationen entsprechen und die Qualität gewährleistet ist.

Die Nichtbeachtung von Toleranznormen kann die Herstellungskosten erhöhen.Wahr

Wird dies nicht beachtet, werden mehr fehlerhafte Teile produziert, was die Kosten in die Höhe treibt.

Wie wirken sich Oberflächenbehandlungen auf die Aluminiumqualität aus?

Oberflächenbehandlungen haben einen erheblichen Einfluss auf die Haltbarkeit und das Aussehen von Aluminium und damit auf dessen Qualität. Das Verständnis dieser Auswirkungen hilft den Herstellern, Leistung und Ästhetik für verschiedene Anwendungen zu optimieren.

Oberflächenbehandlungen wie Eloxieren und Pulverbeschichten veredeln Aluminium, indem sie seine Korrosions- und Verschleißbeständigkeit verbessern und gleichzeitig ästhetische Anpassungen ermöglichen. Diese Verfahren sind für die Erhaltung hochwertiger Aluminiumprodukte von entscheidender Bedeutung.

Verständnis von Oberflächenbehandlungen

Oberflächenbehandlungen sind für die Veredelung der Eigenschaften von Aluminium von entscheidender Bedeutung. Dazu gehören Verfahren wie Eloxieren, Pulverbeschichtung und chemische Umwandlung, die jeweils auf unterschiedliche Weise zur Leistung des Metalls beitragen.

Eloxieren

Das Eloxieren ist ein elektrochemisches Verfahren, das die natürliche Oxidschicht auf Aluminium verdichtet, wodurch die Korrosionsbeständigkeit erhöht wird und leuchtende Farben möglich werden. Dies macht es ideal für Außenanwendungen10.

| Vorteile | Benachteiligungen |

|---|---|

| Erhöhte Lebensdauer | Höhere Anfangskosten |

| Verbesserte Ästhetik | Begrenzte Farboptionen |

| Ungiftiges Verfahren | Erfordert präzise Kontrolle |

Pulverbeschichtung

Bei der Pulverbeschichtung wird ein trockenes Pulver auf Aluminiumoberflächen aufgetragen und unter Hitze gehärtet. Dadurch entsteht eine harte Oberfläche, die widerstandsfähiger gegen Abplatzungen und Kratzer ist.

- Vorteile für die Umwelt: Die Pulverbeschichtung emittiert im Vergleich zu Flüssiglacken weniger flüchtige organische Verbindungen (VOC).

- Flexibilität der Anwendung: Geeignet für komplexe Geometrien, die eine gleichmäßige Abdeckung bieten.

Erfahren Sie mehr über Vorteile der Pulverbeschichtung11.

Chemische Konversionsbeschichtung

Diese Behandlung verbessert die Lackhaftung und die Korrosionsbeständigkeit. Sie wird häufig als Grundierung für nachfolgende Anstriche verwendet und gewährleistet eine lange Haltbarkeit der Farbe.

- Zinkchromat-Umwandlung: Bekannt für hervorragende Korrosionsbeständigkeit.

- Nicht-Chromat-Alternativen: Es gibt umweltfreundliche Optionen für nachhaltige Praktiken.

Erfahren Sie mehr über chemische Umwandlungstechnologien12.

Vergleich der Auswirkungen von Oberflächenbehandlungen

Bei der Auswahl einer Oberflächenbehandlung sind Faktoren wie Umweltbedingungen, gewünschte ästhetische Ergebnisse und funktionale Anforderungen zu berücksichtigen.

| Behandlung | Korrosionsbeständigkeit | Ästhetische Flexibilität | Dauerhaftigkeit |

|---|---|---|---|

| Eloxieren | Hoch | Mäßig | Hoch |

| Pulverbeschichtung | Mäßig | Hoch | Hoch |

| Chemische Umwandlung | Variabel | Niedrig | Variabel |

Jede Methode bietet unterschiedliche Vorteile, weshalb es wichtig ist, die Behandlung auf die spezifischen Bedürfnisse der Anwendung abzustimmen. Zum Beispiel, Eloxieren13 ist in Umgebungen mit hohem Korrosionspotenzial vorzuziehen, während die Pulverbeschichtung für Anwendungen geeignet ist, die verschiedene Farboptionen erfordern.

Wenn die Hersteller diese Variablen verstehen, können sie sowohl die funktionale als auch die ästhetische Qualität von Aluminiumprodukten verbessern. Dieses Wissen ist entscheidend für eine fundierte Entscheidungsfindung bei Produktdesign und Materialauswahl.

Eloxieren erhöht die Korrosionsbeständigkeit von Aluminium'.Wahr

Durch das Eloxieren wird die Oxidschicht verdichtet, was die Korrosionsbeständigkeit erhöht.

Bei der Pulverbeschichtung werden mehr VOC emittiert als bei Flüssiglacken.Falsch

Bei der Pulverbeschichtung werden weniger VOC emittiert als bei Flüssiglacken.

Welche Prüfverfahren gewährleisten die mechanische Leistungsfähigkeit?

Um die mechanische Leistungsfähigkeit von Materialien zu gewährleisten, sind strenge Prüfverfahren unerlässlich. Mit diesen Methoden werden Festigkeit, Haltbarkeit und Zuverlässigkeit bewertet, was für Branchen wie das Baugewerbe und die verarbeitende Industrie entscheidend ist. Das Wissen um diese Tests hilft den Herstellern, die Qualität und Sicherheit ihrer Produkte zu gewährleisten.

Die mechanische Leistungsfähigkeit wird durch Prüfverfahren wie Zug-, Härte-, Ermüdungs- und Schlagprüfungen sichergestellt. Diese standardisierten Tests bewerten die Festigkeit, Widerstandsfähigkeit und Langlebigkeit der Materialien und stellen sicher, dass sie die spezifischen Anwendungsanforderungen erfüllen.

Zugprüfung: Bewertung der Materialfestigkeit

Die Zugprüfung ist eine grundlegende Methode zur Bestimmung der Festigkeit und Elastizität eines Materials. Durch Anlegen einer kontrollierten Spannung wird gemessen, wie weit sich ein Material dehnen kann, bevor es bricht. Ingenieure verlassen sich auf diese Prüfung, um sicherzustellen, dass die Materialien den erwarteten Belastungen standhalten können und Kräfte14.

Härteprüfung: Widerstandsfähigkeit gegen Oberflächenverformung

Mit Härtetests wird die Fähigkeit eines Materials bewertet, Oberflächeneindrücken oder Abrieb zu widerstehen. Beliebte Verfahren sind die Brinell-, Rockwell- und Vickers-Tests. Sie sind entscheidend für Anwendungen, bei denen die Verschleißfestigkeit entscheidend ist, wie z. B. bei Konstruktionswerkzeuge15 oder Maschinenteile.

| Methode | Merkmale |

|---|---|

| Brinell | Große Vertiefungen; geeignet für Metalle |

| Rockwell | Schnelle Messungen; verschiedene Skalen |

| Vickers | Mikro-Indentation; präzise für kleine Bereiche |

Ermüdungsprüfung: Ausdauer unter wiederholter Belastung

Bei der Ermüdungsprüfung wird untersucht, wie sich Materialien unter zyklischer Belastung verhalten. Diese Prüfung ist wichtig für Bauteile, die ständigen Belastungsschwankungen ausgesetzt sind, wie Brückenbauwerke16. Sie hilft, die Lebensdauer von Materialien vorherzusagen und plötzliche Ausfälle zu vermeiden.

Schlagprüfung: Bewertung der Zähigkeit

Schlagprüfungen wie die Charpy- oder Izod-Prüfung bestimmen die Zähigkeit oder Energieabsorption eines Werkstoffs bei plötzlichen Stößen. Diese Tests stellen sicher, dass Materialien abrupte Kräfte ohne katastrophales Versagen bewältigen können, was für Anwendungen in der Automobil- oder Luft- und Raumfahrtindustrie entscheidend ist. zur Sicherheit17.

Bei der Zugprüfung wird die Elastizität eines Materials gemessen'.Wahr

Bei der Zugprüfung wird ermittelt, wie weit sich ein Material dehnen kann, bevor es bricht.

Aufpralltests sind für die Sicherheit in der Luftfahrt irrelevant.Falsch

Aufpralltests stellen sicher, dass die Materialien bei plötzlichen Stößen Energie absorbieren können, was für die Sicherheit entscheidend ist.

Schlussfolgerung

Die Qualitätssicherung bei der Herstellung von Aluminiumprofilen umfasst eine systematische Überwachung und Inspektion in jeder Phase, um die Produktqualität durch Kontrollen des Rohmaterials, des Strangpressens, der Maßhaltigkeit, der Oberflächenbehandlung und der mechanischen Prüfung sicherzustellen.

-

Entdecken Sie Normen für Aluminiumlegierungen, um sicherzustellen, dass die Materialqualität den Erwartungen der Industrie entspricht.↩

-

Erfahren Sie, warum eine strenge Qualitätskontrolle in Branchen mit hohen Anforderungen wie der Automobil- und Luftfahrtindustrie so wichtig ist.↩

-

Erfahren Sie, wie strategische Partnerschaften innerhalb der Lieferkette die Produktqualität insgesamt verbessern.↩

-

Erfahren Sie, wie die Rohstoffe ausgewählt und für die Extrusion vorbereitet werden, um eine hohe Qualität der Produkte zu gewährleisten.↩

-

Erfahren Sie, warum die Konstruktion von Werkzeugen für die Formgebung von Strangpressprodukten entscheidend ist und welchen Einfluss sie auf die Qualität hat.↩

-

Entdecken Sie fortschrittliche Technologien zur Verbesserung von Extrusionsprozessen und zur Überwindung gängiger Herausforderungen.↩

-

Erfahren Sie, wie präzise Toleranzen die Zuverlässigkeit und Leistung von Automobilkomponenten gewährleisten.↩

-

Erfahren Sie, wie durch die Einhaltung von Toleranznormen Abfälle reduziert und Kosten in der Fertigung eingespart werden können.↩

-

Entdecken Sie, wie GD&T-Richtlinien Maße für die globale Fertigungskompatibilität standardisieren.↩

-

Durch die Eloxierung wird die Witterungs- und UV-Beständigkeit von Aluminium erheblich verbessert, so dass es sich ideal für Außenanwendungen eignet.↩

-

Die Pulverbeschichtung bietet eine hervorragende Deckkraft bei komplizierten Formen und gewährleistet eine gleichmäßige und dauerhafte Oberfläche ohne Absacken oder Tropfen.↩

-

Chromatfreie Konversionsbeschichtungen bieten umweltverträgliche Alternativen mit effektivem Korrosionsschutz.↩

-

Das Eloxieren bietet einen hervorragenden Korrosionsschutz, indem es eine dauerhafte Oxidschicht erzeugt, die mit dem Aluminium selbst verbunden ist.↩

-

Erfahren Sie, wie die Zugprüfung dazu beiträgt, die Fähigkeit des Materials zu bewerten, Zugkräften standzuhalten, die für die Gewährleistung von Sicherheit und Leistung entscheidend sind.↩

-

Erfahren Sie mehr über verschiedene Härteprüfverfahren und ihre Anwendung bei der Bewertung der Verformungsbeständigkeit von Werkstoffen.↩

-

Verstehen, wie Ermüdungstests die Langlebigkeit von Materialien unter wiederholten Belastungszyklen vorhersagen.↩

-

Entdecken Sie, wie die Schlagprüfung die Zähigkeit von Materialien und ihre Fähigkeit, plötzliche Kräfte zu absorbieren, bewertet.↩