Обеспечение качества при производстве алюминиевых профилей

В конкурентном мире производства алюминиевых профилей обеспечение качества имеет первостепенное значение для успеха. Но что на самом деле подразумевается под обеспечением качества в этой отрасли?

Обеспечение качества при производстве алюминиевых профилей включает в себя контроль, проверку и повышение качества на каждом этапе производства. Оно гарантирует соответствие алюминиевой продукции определенным стандартам, начиная с проверки сырья и заканчивая конечной поставкой, что позволяет минимизировать риски и обеспечить постоянство.

Понимание основ обеспечения качества - это прочный фундамент, но углубление в процессы и стандарты позволяет выявить мельчайшие детали, которые могут существенно повлиять на результаты производства. Читайте далее, чтобы узнать о важнейших этапах, методах испытаний и международных стандартах, определяющих качество производства алюминиевых профилей.

Контроль качества снижает количество отходов при производстве алюминия.Правда

Внедрение процессов обеспечения качества помогает выявлять дефекты на ранних стадиях, сокращая количество отходов.

Качество алюминиевого профиля оценивается исключительно по результатам окончательной проверки при поставке.Ложь

Качество оценивается на протяжении всего производства, а не только при окончательной поставке.

Как контроль сырья влияет на качество продукции?

Вы когда-нибудь задумывались, как качество сырья влияет на конечный продукт? Проверка сырья - это первый шаг к обеспечению высокого качества продукции. Это критически важный процесс, который закладывает основу для успешного производства.

Контроль сырья влияет на качество продукции, обеспечивая соответствие материалов установленным стандартам до начала производства. Такая проверка на ранних этапах предотвращает появление дефектов, повышает надежность и поддерживает постоянство на протяжении всего производственного цикла.

Важность контроля сырьевых материалов

Проверка сырья на начальном этапе позволяет производителям убедиться в том, что компоненты соответствуют требуемым спецификациям. Например, в производство алюминиевого профиля1Каждый сплав должен соответствовать определенным химическим и физическим стандартам. Этот этап очень важен, чтобы избежать возможных проблем в дальнейшем процессе производства.

Ключевые компоненты контроля сырья

-

Сертификаты на материалы:

- Такие документы, как сертификаты испытаний материалов (MTC) подтверждают свойства сырья. Эти сертификаты необходимы для проверки соответствия требованиям дизайна.

-

Физико-химический анализ:

- Обеспечение соответствия физических свойств (например, прочности на разрыв, твердости) и химического состава установленным пределам необходимо для поддержания целостности продукции.

| Недвижимость | Описание | Пример |

|---|---|---|

| Химический состав | Проверка элементов материала | Алюминий с чистотой 99% |

| Прочность на разрыв | Измеряет сопротивление растяжению | 300 МПа для использования в конструкциях |

Преимущества тщательной проверки

Тщательная проверка сырья позволяет сократить задержки в производстве, вызванные несоответствием материалов. Выявляя эти несоответствия на ранней стадии, производители могут предотвратить дорогостоящую доработку или отбраковку бракованной продукции. Это особенно важно в таких отраслях, как автомобильная и аэрокосмическая промышленность2.

Проблемы контроля сырьевых материалов

Несмотря на свои преимущества, инспекция сырья сталкивается с такими проблемами, как:

-

Последствия для затрат:

- Хотя комплексные проверки жизненно важны, они могут быть ресурсоемкими. Соотношение затрат и необходимой глубины проверки является важным моментом.

-

Технологические достижения:

- Следить за новыми технологиями и методами контроля очень важно. Внедрение передовых инструментов, таких как спектрометры, может повысить точность, но требует инвестиций.

Использование отношений с поставщиками

Установление прочных отношений с поставщиками может упростить процесс проверки. Надежные поставщики часто предоставляют материалы, прошедшие предварительную проверку, что снижает необходимость в проведении обширных проверок на месте. Такое сотрудничество способствует повышению эффективности и доверия в цепочке поставок.

Чтобы глубже изучить, как эти методы влияют на качество, рассмотрим партнерские отношения с цепочками поставок3. Подобные исследования показывают, как стратегическое сотрудничество повышает качество продукции и операционную эффективность.

Сертификаты испытаний материалов подтверждают свойства сырья.Правда

MTC проверяют свойства сырья, гарантируя соответствие спецификациям.

Контроль сырья может устранить все производственные задержки.Ложь

Хотя это и сокращает задержки, в процессе производства все равно могут возникнуть непредвиденные проблемы.

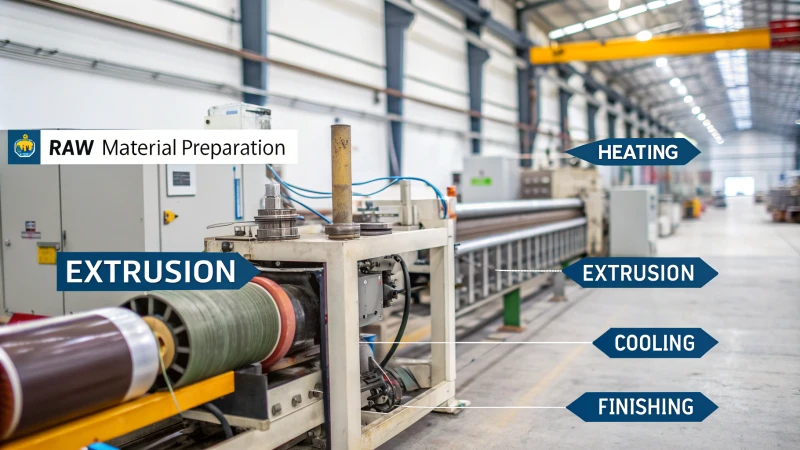

Каковы критические этапы процесса экструзии?

Экструзия - ключевой процесс в производстве, превращающий сырье в функциональные продукты. Понимание важнейших этапов этого процесса позволяет оптимизировать производство и повысить качество.

Важнейшие этапы процесса экструзии включают подготовку сырья, нагрев, экструзию, охлаждение и финишную обработку. Каждый этап требует точного контроля для обеспечения качества и эффективности продукции.

Подготовка сырья

На первом этапе необходимо выбрать и подготовить подходящий материал. Это обеспечивает процесс экструзии4 Начинается с высококачественных исходных материалов. Различные материалы, такие как алюминий или пластик, требуют особого подхода.

Отопление

Затем материалы нагревают до определенной температуры, размягчая их для экструзии. Этот этап требует точности, так как перегрев или недогрев может повлиять на качество.

Экструзия

На этом этапе нагретый материал продавливается через фильеру, чтобы придать ему нужную форму. Сайт конструкция штампа5 имеет решающее значение, влияя на размеры и свойства конечного продукта.

Охлаждение

После экструзии материал должен охладиться, чтобы сохранить свою форму. Для этого могут использоваться воздушные или водяные системы охлаждения, каждая из которых обладает уникальными преимуществами.

Отделка

На заключительном этапе выполняется резка, механическая обработка или нанесение поверхностного слоя. Этот этап повышает ценность изделия, улучшая его внешний вид и эксплуатационные характеристики.

Общие проблемы

На каждом этапе могут возникать сложности, например, поддержание равномерного нагрева или предотвращение засорения фильеры. Инженеры часто используют передовые технологии6 для преодоления этих проблем и обеспечения оптимальных результатов.

Обзор этапов экструзии

| Сцена | Основные соображения |

|---|---|

| Подготовка сырья | Качество исходных материалов |

| Отопление | Контроль температуры |

| Экструзия | Конструкция фильеры и управление давлением |

| Охлаждение | Выбор метода (воздух или вода) |

| Отделка | Обработка поверхности и механическая обработка |

Успех процесса экструзии заключается в тщательном контроле на всех этих этапах, что гарантирует соответствие конечного продукта требуемым спецификациям и стандартам.

Подготовка сырья влияет на качество экструзии.Правда

Высококачественные исходные материалы имеют решающее значение для успешного проведения экструзии.

Охлаждение в процессе экструзии не требуется.Ложь

Охлаждение помогает сохранить форму и целостность экструдированного материала.

Почему важен контроль размеров и допусков?

Проверка размеров и допусков - важнейший аспект производства, обеспечивающий безупречную стыковку компонентов, сокращающий количество ошибок и отходов. Благодаря соблюдению точных спецификаций в промышленности достигается высокое качество продукции и улучшается ее функциональность.

Проверка размеров и допусков очень важна, поскольку она гарантирует, что изготовленные детали соответствуют определенным требованиям к размерам и форме, что позволяет правильно собирать и функционировать. Такая практика позволяет минимизировать ошибки, уменьшить количество отходов и повысить качество продукции.

Обеспечение качества и функциональности продукции

Проверка размеров и допусков обеспечивает соответствие деталей проектным спецификациям, что очень важно для качества продукции. Без этих проверок компоненты могут не подойти или функционировать неправильно, что приведет к дорогостоящим ошибкам.

Например, в автомобильной промышленности точные допуски7 обеспечивают идеальную подгонку деталей двигателя друг к другу, поддерживая эффективность и производительность. Отклонения могут привести к механическим поломкам или неэффективной работе.

Сокращение отходов и расходов

Выявляя несоответствия на ранних этапах производства, производители могут сократить количество отходов. Меньшее количество бракованных деталей означает меньшее количество отбракованного материала, что экономит деньги. Рассмотрим компанию, производящую алюминиевые профили; если они не соответствуют стандарты допуска8Если их нельзя использовать, это приводит к значительным убыткам.

Повышение стандартов безопасности

В таких областях, как аэрокосмическая промышленность, точные размеры жизненно важны для обеспечения безопасности. Неправильные измерения могут привести к катастрофическим отказам. Например, незначительная ошибка в размерах крыла может повлиять на аэродинамику самолета и поставить под угрозу безопасность.

Поддержка глобальных промышленных стандартов

Отраслевые стандарты, такие как GD&T (Geometric Dimensioning and Tolerancing), обеспечивают универсальный язык для инженеров. Это обеспечивает бесперебойную работу изделий, произведенных в разных частях света.

| Аспект | Воздействие |

|---|---|

| Качество продукции | Убедитесь, что компоненты подходят и функционируют в соответствии с назначением. |

| Эффективность затрат | Минимизация отходов и снижение производственных затрат. |

| Безопасность | Критически важно в таких отраслях, как аэрокосмическая промышленность с высокими ставками. |

| Стандартизация | Облегчает глобальное сотрудничество и совместимость. |

Соблюдение этих стандартов, таких как описанные в Рекомендации по GD&T9помогает поддерживать постоянство и надежность в международных производственных секторах. Это особенно важно в таких отраслях, как автомобилестроение и электроника, где точность не является обязательным условием.

Проверка размеров гарантирует качество и функциональность продукции.Правда

Проверка размеров деталей на соответствие проектным спецификациям, что гарантирует качество.

Игнорирование стандартов допусков может привести к увеличению производственных затрат.Правда

Без соблюдения этого требования производится больше бракованных деталей, что увеличивает затраты.

Как обработка поверхности влияет на качество алюминия?

Обработка поверхности существенно влияет на долговечность и внешний вид алюминия, влияя на его качество. Понимание этих эффектов помогает производителям оптимизировать эксплуатационные и эстетические характеристики для различных областей применения.

Такие виды обработки поверхности, как анодирование и порошковое покрытие, повышают устойчивость алюминия к коррозии и износу, а также придают ему эстетичный вид. Эти процессы имеют решающее значение для поддержания высокого качества алюминиевых изделий.

Понимание обработки поверхности

Обработка поверхности играет важную роль в улучшении свойств алюминия. Они включают в себя такие процессы, как анодирование, порошковое покрытие и химическое преобразование, каждый из которых по-разному влияет на характеристики металла.

Анодирование

Анодирование - это электрохимический процесс, который утолщает естественный оксидный слой на алюминии, повышая его коррозионную стойкость и позволяя получать яркие цветные покрытия. Это делает его идеальным для наружное применение10.

| Преимущества | Недостатки |

|---|---|

| Повышенная прочность | Более высокая первоначальная стоимость |

| Улучшенная эстетика | Ограниченные возможности выбора цвета |

| Нетоксичный процесс | Требуется точный контроль |

Порошковое покрытие

Порошковая окраска предполагает нанесение сухого порошка на алюминиевые поверхности и его отверждение под воздействием тепла. В результате получается твердое покрытие, более устойчивое к сколам и царапинам.

- Экологические преимущества: Порошковая краска выделяет меньше летучих органических соединений (ЛОС) по сравнению с жидкими красками.

- Гибкость применения: Подходит для сложных геометрических форм, обеспечивая равномерное покрытие.

Узнайте больше о преимущества порошкового покрытия11.

Химическое конверсионное покрытие

Эта обработка повышает адгезию краски и коррозионную стойкость. Обычно используется в качестве основы для последующего окрашивания и обеспечивает долговечность краски.

- Преобразование хромата цинка: Известен своей превосходной коррозионной стойкостью.

- Нехроматные альтернативы: Доступны экологичные варианты для устойчивого развития.

Узнайте о технологии химической конверсии12.

Сравнение эффектов обработки поверхности

При выборе способа обработки поверхности учитывайте такие факторы, как условия окружающей среды, желаемый эстетический результат и функциональные требования.

| Лечение | Устойчивость к коррозии | Эстетическая гибкость | Долговечность |

|---|---|---|---|

| Анодирование | Высокий | Умеренный | Высокий |

| Порошковое покрытие | Умеренный | Высокий | Высокий |

| Химическая конверсия | Переменная | Низкий | Переменная |

Каждый метод имеет свои преимущества, поэтому важно подобрать лечение в соответствии с конкретными потребностями. Например, анодирование13 предпочтительнее в средах с высоким потенциалом коррозии, в то время как порошковое покрытие подходит для приложений, требующих разнообразных цветовых решений.

Понимая эти переменные, производители могут повысить как функциональные, так и эстетические качества алюминиевых изделий. Эти знания крайне важны для принятия взвешенных решений при разработке дизайна изделий и выборе материалов.

Анодирование повышает коррозионную стойкость алюминия'.Правда

Анодирование утолщает оксидный слой, повышая коррозионную стойкость.

Порошковая окраска выделяет больше летучих органических соединений, чем жидкие покрытия.Ложь

Порошковая окраска выделяет меньше летучих органических соединений по сравнению с жидкими покрытиями.

Какие методы испытаний гарантируют механические характеристики?

Для обеспечения механических характеристик материалов необходимы строгие методы испытаний. Эти методы позволяют оценить прочность, долговечность и надежность, что крайне важно для таких отраслей, как строительство и производство. Понимание сути этих испытаний помогает производителям гарантировать качество и безопасность продукции.

Механические характеристики обеспечиваются с помощью таких методов испытаний, как испытания на растяжение, твердость, усталость и удар. Эти стандартизированные испытания оценивают прочность, устойчивость и долговечность материалов, гарантируя их соответствие конкретным требованиям применения.

Испытания на растяжение: Оценка прочности материала

Испытания на растяжение - это фундаментальный метод, используемый для определения прочности и эластичности материала. Прикладывая контролируемое напряжение, он измеряет, насколько материал может растянуться до разрыва. Инженеры полагаются на это испытание, чтобы убедиться, что материалы могут выдерживать ожидаемые нагрузки и заставляет14.

Испытания на твердость: Устойчивость к деформации поверхности

Испытания на твердость оценивают способность материала сопротивляться вдавливанию или истиранию поверхности. К популярным методам относятся испытания по Бринеллю, Роквеллу и Виккерсу. Они важны для тех областей применения, где износостойкость имеет решающее значение, например, в строительные инструменты15 или детали машин.

| Метод | Характеристики |

|---|---|

| Бринелль | Большие углубления; подходит для металлов |

| Rockwell | Быстрые измерения; различные шкалы |

| Vickers | Микроиндентирование; точная обработка небольших участков |

Испытания на усталость: Выносливость при повторяющихся нагрузках

Усталостные испытания позволяют оценить поведение материалов при циклических нагрузках. Это испытание необходимо для компонентов, подверженных постоянным изменениям напряжения, например мостовые сооружения16. Это помогает прогнозировать срок службы материалов и избегать внезапных отказов.

Испытания на удар: Оценка вязкости

Испытания на удар, такие как испытания Шарпи или Изода, определяют прочность материала или поглощение энергии при внезапных ударах. Эти испытания гарантируют, что материалы могут выдерживать резкие нагрузки без катастрофического разрушения, что очень важно для автомобильной и аэрокосмической промышленности. для безопасности17.

Испытания на растяжение измеряют упругость материала'.Правда

Испытания на растяжение определяют, насколько материал может растянуться до разрыва.

Испытания на удар не имеют никакого значения для аэрокосмической безопасности.Ложь

Испытания на удар обеспечивают способность материалов поглощать энергию при внезапных ударах, что очень важно для безопасности.

Заключение

Обеспечение качества при производстве алюминиевых профилей включает в себя систематический контроль и проверку на каждом этапе, гарантируя качество продукции путем проверки сырья, контроля экструзии, точности размеров, обработки поверхности и механических испытаний.

-

Узнайте о стандартах на алюминиевые сплавы, чтобы убедиться, что качество материала соответствует ожиданиям отрасли.↩

-

Узнайте, почему строгий контроль качества имеет решающее значение в таких ответственных отраслях, как автомобильная и аэрокосмическая.↩

-

Узнайте, как стратегическое партнерство в рамках цепочки поставок повышает общее качество продукции.↩

-

Узнайте, как отбирается и подготавливается сырье для экструзии, чтобы обеспечить высокое качество продукции.↩

-

Узнайте, почему конструкция пресс-формы имеет решающее значение для формирования экструдированных изделий и как она влияет на качество.↩

-

Изучите передовые технологии, которые улучшают процессы экструзии и позволяют преодолеть общие трудности.↩

-

Узнайте, как точные допуски обеспечивают надежность и производительность автомобильных компонентов.↩

-

Узнайте, как соблюдение стандартов допусков позволяет сократить количество отходов и снизить затраты на производство.↩

-

Узнайте, как руководство GD&T стандартизирует измерения для обеспечения глобальной совместимости производства.↩

-

Анодирование значительно повышает устойчивость алюминия к атмосферным воздействиям и ультрафиолетовому излучению, что делает его идеальным для применения на открытом воздухе.↩

-

Порошковая окраска обеспечивает превосходное покрытие сложных форм, гарантируя равномерное и долговечное покрытие без провисаний и подтеков.↩

-

Нехроматные конверсионные покрытия предлагают экологически безопасные альтернативы с эффективной защитой от коррозии.↩

-

Анодирование обеспечивает превосходную защиту от коррозии, создавая прочный оксидный слой на самом алюминии.↩

-

Узнайте, как испытания на растяжение помогают оценить способность материала противостоять растягивающим усилиям, что крайне важно для обеспечения безопасности и производительности.↩

-

Узнайте о различных методах испытания на твердость и их применении для оценки сопротивления материалов деформации.↩

-

Поймите, как усталостные испытания предсказывают долговечность материалов при повторяющихся циклах нагрузки.↩

-

Узнайте, как ударные испытания оценивают прочность материала и его способность воспринимать внезапные силы.↩