Kvalitetssikring i produktionen af aluminiumsprofiler

I den konkurrenceprægede verden af aluminiumprofilproduktion er kvalitetssikring altafgørende for succes. Men hvad indebærer kvalitetssikring egentlig i denne branche?

Kvalitetssikring i produktionen af aluminiumsprofiler indebærer overvågning, inspektion og forbedring af kvaliteten i hvert enkelt produktionsled. Det sikrer, at aluminiumsprodukter lever op til specifikke standarder, fra råmaterialeinspektion til endelig levering, og minimerer dermed risici og sikrer ensartethed.

At forstå det grundlæggende i kvalitetssikring giver et solidt fundament, men hvis man dykker dybere ned i processerne og standarderne, afsløres de indviklede detaljer, der kan have stor indflydelse på produktionsresultaterne. Læs videre for at finde ud af de afgørende faser, testmetoder og internationale standarder, der definerer kvalitet i fremstillingen af aluminiumsprofiler.

Kvalitetssikring reducerer spild i aluminiumsproduktionen.Sandt

Implementering af kvalitetssikringsprocesser hjælper med at identificere fejl tidligt, hvilket reducerer spild.

Kvaliteten af aluminiumsprofiler bedømmes udelukkende ved den endelige leveringskontrol.Falsk

Kvaliteten vurderes under hele produktionen, ikke kun ved den endelige levering.

Hvordan påvirker råvareinspektion produktkvaliteten?

Har du nogensinde undret dig over, hvordan kvaliteten af råmaterialerne påvirker det endelige produkt? Inspektion af råmaterialer er det første skridt til at sikre en overlegen produktkvalitet. Det er en kritisk proces, der skaber grundlaget for succes i produktionen.

Råvareinspektion påvirker produktkvaliteten ved at sikre, at materialerne lever op til de specificerede standarder, før produktionen begynder. Denne verifikation på et tidligt tidspunkt forhindrer fejl, forbedrer pålideligheden og opretholder ensartetheden i hele produktionscyklussen.

Vigtigheden af råvareinspektion

Ved at inspicere råmaterialerne fra starten kan producenterne kontrollere, at komponenterne opfylder de nødvendige specifikationer. For eksempel i Produktion af aluminiumsprofiler1Hver legering skal overholde specifikke kemiske og fysiske standarder. Denne fase er afgørende for at undgå potentielle problemer senere i fremstillingsprocessen.

Nøglekomponenter i råvareinspektion

-

Materialecertifikater:

- Dokumenter som materialetestcertifikater (MTC) autentificerer råmaterialernes egenskaber. Disse certifikater er afgørende for at verificere overholdelse af designkrav.

-

Fysisk og kemisk analyse:

- Det er vigtigt at sikre, at fysiske egenskaber (f.eks. trækstyrke, hårdhed) og kemiske sammensætninger er inden for de specificerede grænser for at bevare produktets integritet.

| Ejendom | Beskrivelse | Eksempel |

|---|---|---|

| Kemisk sammensætning | Verificerer materialeelementer | Aluminium med 99%-renhed |

| Trækstyrke | Måler modstand mod spænding | 300 MPa til strukturel brug |

Fordele ved grundig inspektion

En grundig råvareinspektion reducerer produktionsforsinkelser forårsaget af materialer, der ikke er i overensstemmelse med kravene. Ved at opdage disse afvigelser tidligt kan producenterne forhindre dyre omarbejdninger eller skrotning af defekte produkter. Dette er især kritisk i industrier som bilindustrien og rumfart2.

Udfordringer i forbindelse med råvareinspektion

På trods af fordelene står råvareinspektion over for udfordringer som f.eks:

-

Konsekvenser for omkostningerne:

- Selv om omfattende inspektioner er vigtige, kan de være ressourcekrævende. Det er en vigtig overvejelse at afveje omkostningerne med den nødvendige dybde i inspektionen.

-

Teknologiske fremskridt:

- Det er vigtigt at holde sig ajour med nye teknologier og inspektionsmetoder. Implementering af avancerede værktøjer som spektrometre kan forbedre nøjagtigheden, men kræver investeringer.

Udnyttelse af leverandørrelationer

Opbygning af stærke leverandørrelationer kan strømline inspektionsprocessen. Pålidelige leverandører leverer ofte materialer, der er inspiceret på forhånd, hvilket reducerer behovet for omfattende kontrol på stedet. Dette samarbejde fremmer effektivitet og tillid i forsyningskæden.

For yderligere at udforske, hvordan denne praksis påvirker kvaliteten, kan du overveje at undersøge Partnerskaber i forsyningskæden3. Sådanne indsigter afslører, hvordan strategiske samarbejder forbedrer produktkvalitet og driftseffektivitet.

Materialetestcertifikater verificerer råmaterialets egenskaber.Sandt

MTC'er godkender råmaterialers egenskaber og sikrer, at de overholder specifikationerne.

Råvareinspektion kan eliminere alle produktionsforsinkelser.Falsk

Selv om det reducerer forsinkelser, kan der stadig opstå uforudsete problemer under produktionen.

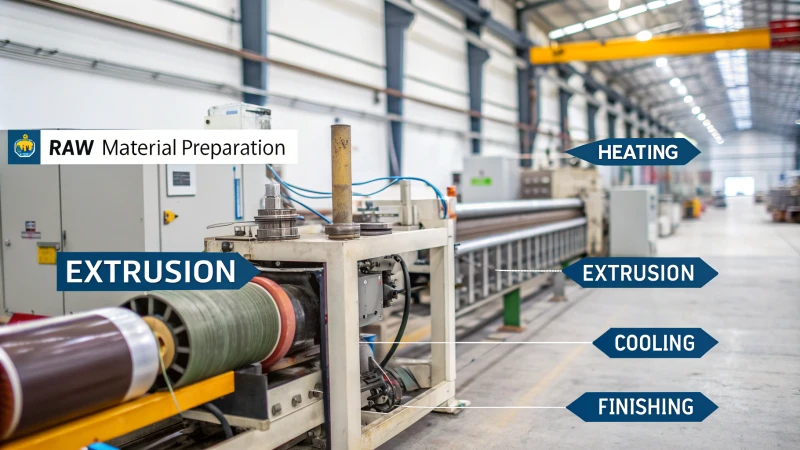

Hvad er de kritiske faser i ekstruderingsprocessen?

Ekstrudering er en nøgleproces i produktionen, hvor råmaterialer omdannes til funktionelle produkter. Hvis man forstår de kritiske faser, kan man optimere produktionen og forbedre kvaliteten.

De kritiske faser i ekstruderingsprocessen omfatter forberedelse af råmateriale, opvarmning, ekstrudering, afkøling og efterbehandling. Hvert trin kræver præcis kontrol for at sikre produktkvalitet og effektivitet.

Forberedelse af råmaterialer

Den første fase handler om at vælge og forberede det rigtige materiale. Det sikrer, at Ekstruderingsproces4 begynder med input af høj kvalitet. Forskellige materialer som aluminium eller plast kræver særlige overvejelser.

Opvarmning

Dernæst opvarmes materialerne til en bestemt temperatur, så de blødgøres til ekstrudering. Dette trin kræver præcision, da over- eller underophedning kan påvirke kvaliteten.

Ekstrudering

I denne fase presses opvarmet materiale gennem en matrice for at danne den ønskede form. Den Formdesign5 er afgørende og påvirker det endelige produkts dimensioner og egenskaber.

Køling

Når materialet er ekstruderet, skal det køles ned for at bevare sin form. Det kan ske med luft- eller vandkølingssystemer, som hver især har unikke fordele.

Efterbehandling

Den sidste fase involverer skæring, bearbejdning eller overfladebehandling. Dette trin tilfører værdi ved at forbedre udseende og ydeevne.

Fælles udfordringer

Hvert trin kan byde på udfordringer, som f.eks. at opretholde en ensartet varme eller forhindre tilstopning af matricen. Ingeniører bruger ofte avancerede teknologier6 for at overvinde disse problemer og sikre optimale resultater.

Oversigt over ekstruderingsstadier

| Scene | Vigtige overvejelser |

|---|---|

| Forberedelse af råvarer | Kvalitet af inputmaterialer |

| Opvarmning | Temperaturkontrol |

| Ekstrudering | Formdesign og trykstyring |

| Køling | Valg af metode (luft eller vand) |

| Efterbehandling | Overfladebehandlinger og bearbejdning |

Succesen med en ekstruderingsproces ligger i omhyggelig kontrol på tværs af disse faser, hvilket sikrer, at det endelige produkt opfylder de nødvendige specifikationer og standarder.

Forberedelsen af råmaterialet påvirker ekstruderingskvaliteten.Sandt

Inputmaterialer af høj kvalitet er afgørende for et vellykket ekstruderingsresultat.

Køling er unødvendig i ekstruderingsprocessen.Falsk

Afkøling hjælper med at bevare det ekstruderede materiales form og integritet.

Hvorfor er dimensions- og tolerancekontrol vigtig?

Mål- og tolerancekontrol er et afgørende aspekt af produktionen, der sikrer, at komponenterne passer perfekt sammen, så fejl og spild reduceres. Ved at opretholde præcise specifikationer opnår industrien produkter af højere kvalitet og forbedret funktionalitet.

Mål- og tolerancekontrol er vigtig, fordi den sikrer, at de fremstillede dele opfylder specifikke krav til størrelse og form, så de kan samles og fungere korrekt. Denne praksis minimerer fejl, reducerer spild og forbedrer produktkvaliteten.

Sikring af produktkvalitet og -funktionalitet

Kontrol af dimensioner og tolerancer sikrer, at delene overholder designspecifikationerne, hvilket er afgørende for produktkvaliteten. Uden disse kontroller vil komponenterne måske ikke passe eller fungere korrekt, hvilket kan føre til dyre fejl.

For eksempel i bilindustrien, hvor præcise tolerancer7 sikrer, at motorens dele passer perfekt sammen og opretholder effektivitet og ydeevne. Afvigelser kan forårsage mekaniske fejl eller ineffektivitet.

Reducerer spild og omkostninger

Ved at fange uoverensstemmelser tidligt i produktionen kan producenterne reducere spild. Færre defekte dele betyder, at der kasseres mindre materiale, hvilket sparer penge. Overvej en virksomhed, der producerer aluminiumsprofiler; hvis de ikke opfylder Tolerancestandarder8kan de ikke bruges, hvilket resulterer i betydelige tab.

Forbedring af sikkerhedsstandarder

Inden for f.eks. rumfart er præcise dimensioner afgørende for sikkerheden. Forkerte målinger kan føre til katastrofale fejl. For eksempel kan en mindre fejl i en vinges dimensioner påvirke et flys aerodynamik og bringe sikkerheden i fare.

Understøtter globale industristandarder

Industrielle standarder som GD&T (Geometric Dimensioning and Tolerancing) giver et universelt sprog for ingeniører. Det sikrer, at produkter, der er fremstillet i forskellige dele af verden, kan arbejde problemfrit sammen.

| Aspekt | Påvirkning |

|---|---|

| Produktkvalitet | Sikrer, at komponenterne passer og fungerer efter hensigten. |

| Omkostningseffektivitet | Minimerer spild og reducerer produktionsomkostningerne. |

| Sikkerhed | Afgørende i højspændingsindustrier som luft- og rumfart. |

| Standardisering | Letter globalt samarbejde og kompatibilitet. |

Overholdelse af disse standarder, som f.eks. dem, der er beskrevet i GD&T-retningslinjer9hjælper med at opretholde konsistens og pålidelighed på tværs af internationale produktionssektorer. Det er især vigtigt i brancher som bil- og elektronikindustrien, hvor præcision ikke er til forhandling.

Dimensionskontroller sikrer produktets kvalitet og funktionalitet.Sandt

Dimensionskontroller verificerer, at delene lever op til designspecifikationerne og sikrer kvaliteten.

Hvis man ignorerer tolerancestandarder, kan det øge produktionsomkostningerne.Sandt

Uden overholdelse produceres der flere defekte dele, hvilket øger omkostningerne.

Hvordan påvirker overfladebehandlinger aluminiums kvalitet?

Overfladebehandlinger har stor indflydelse på aluminiums holdbarhed og udseende og påvirker dets kvalitet. Forståelse af disse effekter hjælper producenterne med at optimere ydeevne og æstetik til forskellige anvendelser.

Overfladebehandlinger som anodisering og pulverlakering forbedrer aluminium ved at gøre det mere modstandsdygtigt over for korrosion og slid, samtidig med at de giver mulighed for æstetisk tilpasning. Disse processer er afgørende for at opretholde aluminiumsprodukter af høj kvalitet.

Forståelse af overfladebehandlinger

Overfladebehandlinger er afgørende for at forfine aluminiums egenskaber. De involverer processer som anodisering, pulverlakering og kemisk omdannelse, som hver især bidrager til metallets ydeevne på forskellige måder.

Anodisering

Anodisering er en elektrokemisk proces, der gør det naturlige oxidlag på aluminium tykkere, hvilket øger korrosionsbestandigheden og giver mulighed for levende farvefinish. Det gør den ideel til udendørs applikationer10.

| Fordele | Ulemper |

|---|---|

| Øget holdbarhed | Højere startomkostninger |

| Forbedret æstetik | Begrænsede farvemuligheder |

| Ikke-giftig proces | Kræver præcis kontrol |

Pulverlakering

Pulverlakering indebærer, at man påfører et tørt pulver på aluminiumsoverflader og hærder det under varme. Det giver en hård finish, som er mere modstandsdygtig over for skår og ridser.

- Miljømæssige fordele: Pulverlakering udleder færre flygtige organiske forbindelser (VOC'er) sammenlignet med flydende belægninger.

- Fleksibilitet i anvendelsen: Velegnet til komplekse geometrier og giver ensartet dækning.

Udforsk mere om Fordele ved pulverlakering11.

Overfladebehandling med kemisk konvertering

Denne behandling forbedrer malingens vedhæftning og korrosionsbestandighed. Den bruges ofte som base for efterfølgende maling og sikrer, at malingen holder længe.

- Konvertering af zink-kromat: Kendt for overlegen korrosionsbestandighed.

- Alternativer uden chromat: Der findes miljøvenlige muligheder for bæredygtig praksis.

Få mere at vide om kemiske konverteringsteknologier12.

Sammenligning af effekter af overfladebehandling

Når du vælger en overfladebehandling, skal du overveje faktorer som miljøforhold, ønskede æstetiske resultater og funktionelle krav.

| Behandling | Modstandsdygtighed over for korrosion | Æstetisk fleksibilitet | Holdbarhed |

|---|---|---|---|

| Anodisering | Høj | Moderat | Høj |

| Pulverlakering | Moderat | Høj | Høj |

| Kemisk omdannelse | Variabel | Lav | Variabel |

Hver metode har sine egne fordele, og derfor er det vigtigt at tilpasse behandlingen til de specifikke behov. For eksempel, anodisering13 er at foretrække i miljøer med højt korrosionspotentiale, mens pulverlakering passer til anvendelser, der kræver forskellige farvemuligheder.

Ved at forstå disse variabler kan producenterne forbedre både den funktionelle og æstetiske kvalitet af aluminiumsprodukter. Denne viden er afgørende for at kunne træffe kvalificerede beslutninger om produktdesign og materialevalg.

Anodisering øger aluminiums'korrosionsbestandighed.Sandt

Anodisering gør oxidlaget tykkere og øger korrosionsbestandigheden.

Pulverlakering udleder flere VOC'er end flydende belægninger.Falsk

Pulverlakering udleder færre VOC'er sammenlignet med flydende lak.

Hvilke testmetoder sikrer mekanisk ydeevne?

For at sikre materialers mekaniske ydeevne er det vigtigt med strenge testmetoder. Disse metoder evaluerer styrke, holdbarhed og pålidelighed, hvilket er afgørende for industrier som byggeri og produktion. Forståelse af disse tests hjælper producenterne med at garantere produktkvalitet og -sikkerhed.

Mekanisk ydeevne sikres gennem testmetoder som træk-, hårdheds-, udmattelses- og slagtests. Disse standardiserede tests vurderer materialernes styrke, modstandsdygtighed og holdbarhed og sikrer, at de opfylder specifikke anvendelseskrav.

Trækprøvning: Evaluering af materialestyrke

Trækprøvning er en grundlæggende metode, der bruges til at bestemme et materiales styrke og elasticitet. Ved at påføre en kontrolleret spænding måles det, hvor meget et materiale kan strække sig, før det går i stykker. Ingeniører er afhængige af denne test for at sikre, at materialer kan modstå de forventede belastninger. og kræfter14.

Test af hårdhed: Modstand mod overfladedeformation

Hårdhedstests evaluerer et materiales evne til at modstå overfladeindtryk eller slid. Populære metoder omfatter Brinell-, Rockwell- og Vickers-tests. De er afgørende for anvendelser, hvor slidstyrke er afgørende, som f.eks. i Konstruktionsværktøj15 eller maskindele.

| Metode | Karakteristika |

|---|---|

| Brinell | Store fordybninger; velegnet til metaller |

| Rockwell | Hurtige målinger; forskellige skalaer |

| Vickers | Mikroindrykning; præcis til små områder |

Udmattelsestestning: Udholdenhed under gentagen stress

Udmattelsestest vurderer, hvordan materialer opfører sig under cyklisk belastning. Denne test er vigtig for komponenter, der udsættes for konstante stressvariationer, som f.eks. brokonstruktioner16. Det hjælper med at forudsige materialers levetid og undgå pludselige fejl.

Test af slagfasthed: Evaluering af sejhed

Slagtests, såsom Charpy- eller Izod-tests, bestemmer et materiales sejhed eller energiabsorption under pludselige slag. Disse tests sikrer, at materialer kan håndtere pludselige kræfter uden katastrofale fejl, hvilket er afgørende i bil- og rumfartsindustrien. af hensyn til sikkerheden17.

Trækprøvning måler et materiales'elasticitet.Sandt

Trækprøvning evaluerer, hvor meget et materiale kan strække sig, før det går i stykker.

Slagtests er irrelevante for sikkerheden i luftfarten.Falsk

Slagtests sikrer, at materialer kan absorbere energi ved pludselige stød, hvilket er afgørende for sikkerheden.

Konklusion

Kvalitetssikring i produktionen af aluminiumsprofiler indebærer systematisk overvågning og inspektion på hvert trin for at sikre produktkvaliteten gennem kontrol af råmaterialer, ekstruderingskontrol, dimensionsnøjagtighed, overfladebehandlinger og mekanisk testning.

-

Find standarder for aluminiumslegeringer for at sikre, at materialekvaliteten lever op til branchens forventninger.↩

-

Udforsk, hvorfor streng kvalitetskontrol er afgørende i brancher, hvor der står meget på spil, som bil- og rumfartsindustrien.↩

-

Lær, hvordan strategiske partnerskaber i forsyningskæden forbedrer den samlede produktkvalitet.↩

-

Lær om, hvordan råmaterialer udvælges og forberedes til ekstrudering for at sikre høj kvalitet.↩

-

Find ud af, hvorfor værktøjsdesign er afgørende for udformningen af ekstruderede produkter, og hvordan det påvirker kvaliteten.↩

-

Udforsk avancerede teknologier, der forbedrer ekstruderingsprocesser og overvinder almindelige udfordringer.↩

-

Lær, hvordan præcise tolerancer sikrer bilkomponenternes pålidelighed og ydeevne.↩

-

Udforsk, hvordan overholdelse af tolerancestandarder kan reducere spild og spare omkostninger i produktionen.↩

-

Opdag, hvordan GD&T-retningslinjer standardiserer målinger for global produktionskompatibilitet.↩

-

Anodisering forbedrer aluminiums modstandsdygtighed over for vejrlig og UV-lys betydeligt, hvilket gør det ideelt til udendørs brug.↩

-

Pulverlakering giver fremragende dækning på indviklede former og sikrer en ensartet og holdbar finish uden at hænge eller dryppe.↩

-

Belægninger uden kromatkonvertering tilbyder miljømæssigt bæredygtige alternativer med effektiv korrosionsbeskyttelse.↩

-

Anodisering giver overlegen korrosionsbeskyttelse ved at skabe et holdbart oxidlag, der er integreret i selve aluminiummet.↩

-

Udforsk, hvordan trækprøvning hjælper med at evaluere materialets evne til at modstå trækkræfter, hvilket er afgørende for at sikre sikkerhed og ydeevne.↩

-

Lær om forskellige hårdhedstestmetoder og deres anvendelse til at evaluere materialers modstandsdygtighed over for deformation.↩

-

Forstå, hvordan udmattelsestest forudsiger materialers levetid under gentagne belastningscyklusser.↩

-

Opdag, hvordan slagtests evaluerer materialers sejhed og evne til at absorbere pludselige kræfter.↩