アルミニウム板製造における品質保証

競争の激しいアルミプロファイル製造の世界では、品質を確保することが成功のために最も重要です。しかし、この業界において品質保証とは何を意味するのでしょうか?

アルミプロファイル製造における品質保証は、各製造段階における品質の監視、検査、改善を含みます。原材料の検査から最終納品に至るまで、アルミニウム製品が特定の基準を満たしていることを保証することで、リスクを最小限に抑え、一貫性を確保します。

品質保証の基本を理解することは確かな基礎となりますが、工程や規格を深く掘り下げると、生産結果に大きな影響を与える複雑な詳細が見えてきます。アルミ形材製造における品質を定義する重要な段階、試験方法、国際規格をご覧ください。

品質保証はアルミニウム製造における無駄を削減する。真

品質保証プロセスを導入することで、欠陥を早期に発見し、無駄を省くことができる。

アルミ形材の品質は、最終納品時のチェックによってのみ判断されます。偽

品質は最終納品時だけでなく、生産全体を通して評価される。

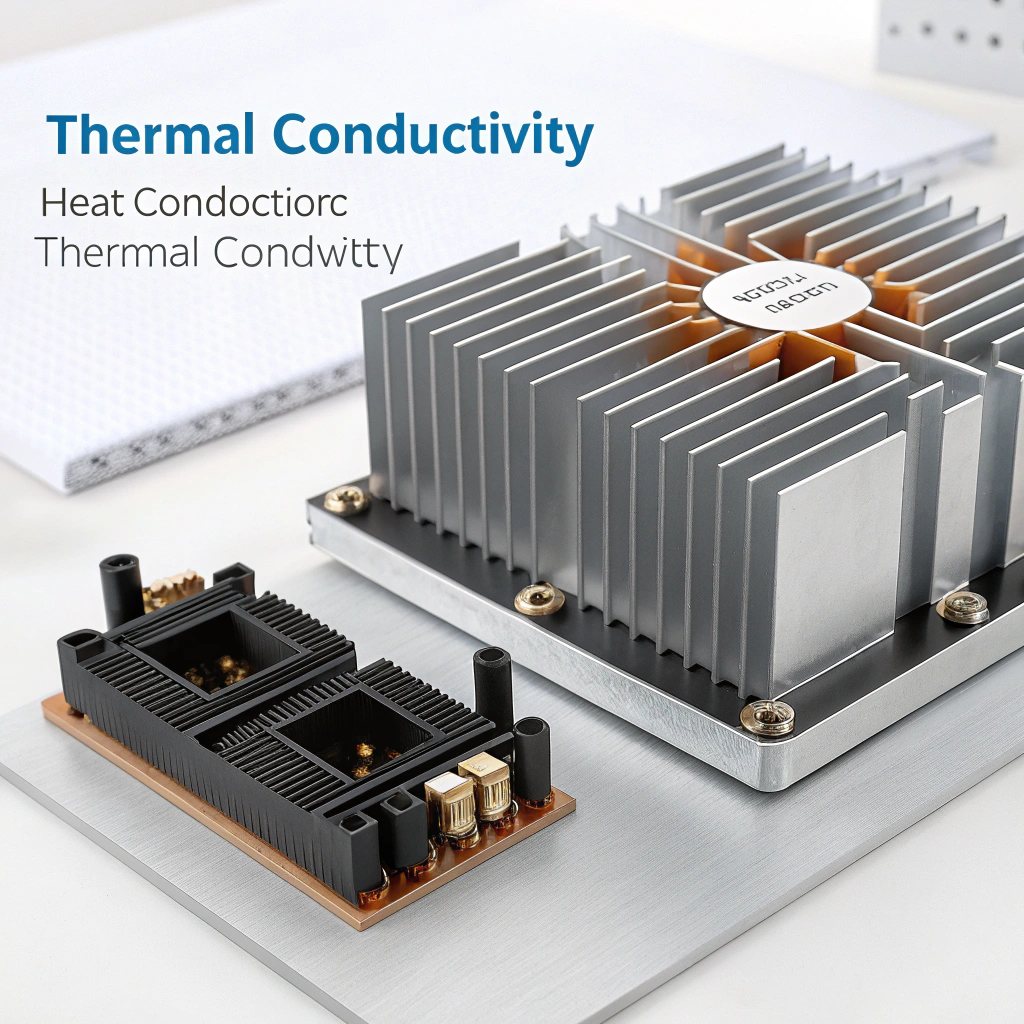

原材料検査は製品の品質にどのような影響を与えるのか?

原材料の品質が最終製品にどのような影響を及ぼすのか、不思議に思ったことはないだろうか。原材料の検査は、優れた製品品質を確保するための第一歩です。製造の成功の基礎を築く重要なプロセスです。

原材料の検査は、生産開始前に材料が所定の基準を満たしていることを確認することで、製品の品質に影響を与えます。この初期段階での検証により、欠陥を防止し、信頼性を高め、生産サイクル全体の一貫性を維持します。

原材料検査の重要性

最初の段階で原材料を検査することで、メーカーは部品が要求仕様を満たしていることを確認できる。例えば アルミプロファイル製造1各合金は、特定の化学的・物理的基準を遵守しなければならない。この段階は、製造工程の後半で起こりうる問題を避けるために非常に重要である。

原材料検査の主な構成要素

-

材料証明書:

- 材料試験証明書 (MTC)は原材料の特性を認証する。これらの証明書は、設計要件への準拠を確認するために不可欠である。

-

物理的および化学的分析:

- 製品の完全性を維持するためには、物理的特性(引張強さ、硬さなど)と化学組成が指定された範囲内にあることを保証することが不可欠である。

| プロパティ | 説明 | 例 |

|---|---|---|

| 化学組成 | 材料要素を検証する | 純度99%アルミニウム |

| 引張強度 | 張力に対する抵抗力を測定 | 構造用300MPa |

厳格な検査のメリット

徹底した原材料検査は、不適合材料に起因する生産遅延を削減します。このような不一致を早期に発見することで、メーカーはコストのかかる手直しや不良品の廃棄を防ぐことができます。これは、以下のような産業において特に重要です。 自動車・航空宇宙2.

原材料検査における課題

その利点にもかかわらず、原料検査は以下のような課題に直面している:

-

コストへの影響:

- 包括的な検査は不可欠だが、資源を大量に消費する可能性がある。必要な検査の深さとコストのバランスを取ることは重要な検討事項である。

-

技術の進歩:

- 新しい技術や検査方法に対応することは不可欠である。スペクトロメーターのような高度なツールを導入すれば精度を高めることができるが、それには投資が必要だ。

サプライヤーとの関係の活用

サプライヤーと強固な関係を築くことで、検査プロセスを合理化することができる。信頼できるサプライヤーは、多くの場合、事前に検査済みの材料を提供するため、現場での大規模なチェックの必要性を減らすことができる。このような協力関係は、サプライチェーンの効率と信頼を促進する。

これらの慣行が品質にどのような影響を与えるかをさらに探るには、次のようなことを検討してみよう。 サプライチェーン・パートナーシップ3.このような洞察により、戦略的コラボレーションがいかに製品の品質と経営効率を高めるかが明らかになった。

材料試験証明書は、原材料の特性を検証します。真

MTCは原材料の特性を認証し、仕様への準拠を保証する。

原材料の検査は、生産の遅れをなくすことができる。偽

遅延が減るとはいえ、生産中に予期せぬ問題が発生することもある。

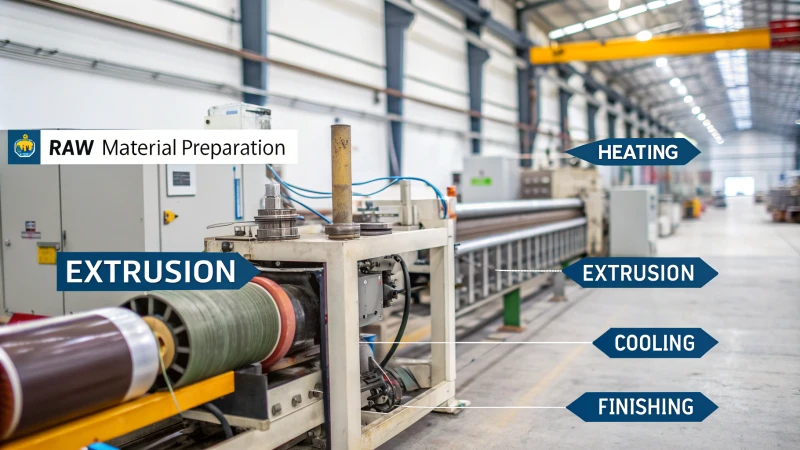

押出工程における重要な段階とは?

押出成形は、原材料を機能的な製品に変える、製造における重要な工程である。その重要な段階を理解することで、生産を最適化し、品質を向上させることができます。

押出工程における重要な段階には、原材料の準備、加熱、押出、冷却、仕上げが含まれる。各工程では、製品の品質と効率を確保するために正確な制御が必要です。

原材料の準備

最初の段階では、適切な素材を選び、準備する。これにより 押出工程4 は高品質なインプットから始まります。アルミニウムやプラスチックのような異なる素材には、特別な配慮が必要です。

暖房

次に、材料を特定の温度まで加熱し、押出成形用に軟化させる。過熱や加熱不足は品質に影響するため、この段階は正確さが要求される。

押出

この段階では、加熱された材料が金型を通して押し出され、所望の形状が形成される。この段階では 金型設計5 は非常に重要で、最終製品の寸法や特性に影響を与える。

冷却

一旦押し出された材料は、その形状を維持するために冷却されなければならない。これには空冷システムまたは水冷システムが使用され、それぞれに独自の利点があります。

仕上げ

最終段階では、切断、機械加工、表面処理が行われる。この工程は、外観や性能を向上させることで付加価値を高める。

共通の課題

各工程では、均一な熱の維持や金型の目詰まりの防止などの課題が発生する。エンジニアはしばしば 先端技術6 これらの問題を克服し、最適な結果を得るために。

押出段階の概要

| ステージ | 主な検討事項 |

|---|---|

| 原料準備 | 投入資材の品質 |

| 暖房 | 温度制御 |

| 押出 | 金型設計と圧力管理 |

| 冷却 | 方法の選択(空気または水) |

| 仕上げ | 表面処理と機械加工 |

押出工程の成功は、これらの段階を綿密に管理し、最終製品が要求される仕様と規格を満たすようにすることにある。

原材料の準備は押出品質に影響する。真

押出成形を成功させるには、高品質の投入材料が不可欠である。

押し出し工程では冷却は不要である。偽

冷却は、押し出された材料の形状と完全性を維持するのに役立つ。

寸法公差検査はなぜ重要か?

寸法と公差のチェックは、コンポーネントがシームレスに組み合わされ、エラーと無駄が削減されることを保証する製造の重要な側面です。正確な仕様を維持することで、産業界はより高品質な製品と機能性の向上を実現しています。

寸法と公差のチェックは、製造された部品が特定のサイズと形状の要件を満たしていることを確認し、適切な組み立てと機能を可能にするために不可欠です。この作業により、エラーを最小限に抑え、無駄を省き、製品の品質を向上させることができます。

製品の品質と機能性の確保

寸法と公差のチェックは、部品が設計仕様に適合していることを保証します。これらのチェックが行われないと、部品が正しくフィットしなかったり、機能しなかったりする可能性があり、コストのかかるエラーにつながります。

例えば、自動車産業では、精密な 公差7 エンジン部品が完璧に組み合わされ、効率と性能 が維持されるようにします。逸脱は機械的な故障や非効率の原因となります。

無駄とコストの削減

製造の早い段階で不一致を発見することで、メーカーは無駄を省くことができる。不良品が少ないということは、廃棄される材料が少ないということであり、コスト削減につながる。アルミ形材を製造する会社を考えてみよう。 公差基準8その結果、大きな損失を被ることになる。

安全基準の強化

航空宇宙のような分野では、正確な寸法は安全にとって不可欠です。不正確な寸法は致命的な故障につながる可能性があります。例えば、翼の寸法のわずかな誤差が航空機の空気力学に影響を与え、安全性を損なう可能性があります。

グローバルな業界標準をサポート

GD&T(Geometric Dimensioning and Tolerancing)のような業界標準は、エンジニアに世界共通の言語を提供します。これにより、世界各地で製造された製品がシームレスに連携できるようになります。

| アスペクト | インパクト |

|---|---|

| 製品の品質 | コンポーネントが意図したとおりに適合し、機能することを確認する。 |

| コスト効率 | 無駄を最小限に抑え、製造コストを削減。 |

| 安全性 | 航空宇宙産業のようなリスクの高い産業では重要だ。 |

| 標準化 | グローバルなコラボレーションと互換性を促進します。 |

に概説されているような基準を遵守すること。 GD&Tガイドライン9これは、国際的な製造部門における一貫性と信頼性の維持に役立ちます。これは、自動車やエレクトロニクスのように、精度が譲れない業界では特に重要です。

寸法検査は製品の品質と機能性を保証する。真

寸法検査では、部品が設計仕様を満たしていることを確認し、品質を保証する。

公差規格を無視すると、製造コストが上昇する可能性がある。真

これが守られなければ、より多くの不良部品が生産され、コストが上昇する。

表面処理はアルミニウムの品質にどのような影響を与えるか?

表面処理は、アルミニウムの耐久性と外観に大きく影響し、その品質に影響を与えます。これらの影響を理解することは、メーカーが様々な用途向けに性能と美観を最適化するのに役立ちます。

アルマイトや粉体塗装のような表面処理は、耐食性や耐摩耗性を向上させることによってアルミニウムを強化し、同時に美的なカスタマイズも提供します。これらの処理は、高品質のアルミ製品を維持するために非常に重要です。

表面処理を理解する

表面処理は、アルミニウムの特性を向上させるために不可欠です。陽極酸化処理、粉体塗装、化成処理などの工程があり、それぞれが異なる方法で金属の性能に貢献しています。

陽極酸化処理

陽極酸化処理とは、電気化学的な処理で、アルミニウムの自然酸化皮膜を厚くすることで、耐食性を高め、鮮やかな色に仕上げることができます。そのため 屋外用途10.

| メリット | デメリット |

|---|---|

| 耐久性の向上 | 高いイニシャルコスト |

| 美観の向上 | 限られたカラーオプション |

| 無害プロセス | 正確なコントロールが必要 |

パウダーコーティング

パウダーコーティングは、アルミニウムの表面に乾燥粉末を塗布し、熱で硬化させる。これにより、欠けや傷に強い硬い仕上がりになります。

- 環境面でのメリット:粉体塗料は液体塗料に比べて揮発性有機化合物(VOC)の排出量が少ない。

- アプリケーションの柔軟性:複雑な形状に適しており、均一なカバレッジを提供。

化学変換コーティング

塗料の密着性を高め、耐食性を向上させます。その後の塗装の下地として一般的に使用され、塗料の耐久性を長期間持続させます。

- クロム酸亜鉛への変換:優れた耐食性で知られる。

- 非クロム酸塩代替品:持続可能な実践のために、環境に優しいオプションが用意されている。

表面処理効果の比較

表面処理を選択する際には、環境条件、望ましい美的成果、機能的要件などの要素を考慮する。

| 治療 | 耐食性 | 美的柔軟性 | 耐久性 |

|---|---|---|---|

| 陽極酸化処理 | 高い | 中程度 | 高い |

| パウダーコーティング | 中程度 | 高い | 高い |

| 化学変換 | 可変 | 低い | 可変 |

それぞれの方法には明確な利点があるため、用途に応じた治療を行うことが重要である。例えば アルマイト13 腐食の可能性が高い環境では粉体塗装が適しており、多様なカラーオプションを必要とする用途には粉体塗装が適している。

これらの変数を理解することで、メーカーはアルミニウム製品の機能性と審美性の両方を高めることができます。この知識は、製品設計や材料選択において、十分な情報に基づいた意思決定を行う上で極めて重要です。

陽極酸化処理により、アルミニウムの耐食性が向上します。真

陽極酸化処理により酸化皮膜が厚くなり、耐食性が向上する。

粉体塗装は液体塗装よりもVOCの排出量が多い。偽

粉体塗装は液体塗装に比べてVOCの排出量が少ない。

機械的性能を保証する試験方法とは?

材料の機械的性能を保証するためには、厳密な試験方法が不可欠です。これらの方法は、強度、耐久性、信頼性を評価するもので、建設や製造などの産業にとって極めて重要です。これらの試験を理解することは、メーカーが製品の品質と安全性を保証するのに役立ちます。

機械的性能は、引張試験、硬さ試験、疲労試験、衝撃試験などの試験方法により保証されます。これらの標準化された試験は、材料の強度、抵抗力、耐久性を評価し、特定の用途要件を満たすことを保証します。

引張試験材料強度の評価

引張試験は、材料の強度と弾性を測定するために用いられる基本的な方法である。制御された張力を加えることで、材料が破断するまでにどれだけ伸びるかを測定します。エンジニアは、材料が期待される荷重に耐えられるかどうかを確認するために、この試験を頼りにしています。 そして14.

硬さ試験表面変形に対する耐性

硬さ試験は、表面のくぼみや摩耗に対する材料の耐性を評価する。一般的な方法としては、ブリネル、ロックウェル、ビッカース試験がある。これらは、以下のような耐摩耗性が重要な用途に不可欠です。 建設機械15 または機械部品。

| 方法 | 特徴 |

|---|---|

| ブリネル | 大きなくぼみ、金属に最適 |

| ロックウェル | 迅速な測定、様々なスケール |

| ビッカース | マイクロインデンテーション:微小領域の精密加工 |

疲労試験:繰り返し応力下での耐久性

疲労試験は、材料が繰り返し荷重下でどのような挙動を示すかを評価します。この試験は、次のような一定の応力変動にさらされる部品に不可欠です。 橋梁構造物16.材料の寿命を予測し、突然の故障を回避するのに役立ちます。

衝撃試験靭性評価

シャルピー試験やアイゾット試験などの衝撃試験は、突然の衝撃に対する材料の靭性やエネルギー吸収性を測定します。これらの試験は、材料が壊滅的な破壊を起こすことなく急激な力に対応できることを確認するもので、自動車や航空宇宙用途では極めて重要です。 安全のために17.

引張試験は、材料の弾性を測定する。真

引張試験は、材料が破断するまでにどれだけ伸びることができるかを評価するものである。

衝撃試験は航空宇宙の安全性には無関係である。偽

衝撃試験は、材料が突然の衝撃の際にエネルギーを吸収できることを確認するもので、安全上極めて重要である。

結論

アルミプロファイル製造における品質保証には、各段階での体系的な監視と検査が含まれ、原材料のチェック、押出管理、寸法精度、表面処理、機械的試験を通じて製品の品質を保証します。

-

アルミニウム合金の規格を発見し、材料の品質が業界の期待に応えられるようにする。↩

-

自動車や航空宇宙産業など、競争の激しい産業において、厳格な品質管理が極めて重要である理由を探る。↩

-

サプライチェーンにおける戦略的パートナーシップによって、製品全体の品質がどのように向上するかを学ぶ。↩

-

高品質の製品を生産するために、原料がどのように選択され、押出成形のために準備されるかをご覧ください。↩

-

押出製品の成形において金型設計が重要である理由と、品質への影響をご覧ください。↩

-

一般的な課題を克服し、押出工程を改善する先進技術を探求する。↩

-

精密な公差が自動車部品の信頼性と性能をどのように保証しているかをご覧ください。↩

-

公差基準を遵守することで、製造における無駄を省き、コストを削減する方法を探る。↩

-

GD&Tガイドラインがグローバルな製造互換性のためにどのように測定を標準化するかをご覧ください。↩

-

アルマイト処理は、アルミニウムの耐候性と耐紫外線性を大幅に向上させ、屋外用途に最適です。↩

-

粉体塗装は、複雑な形状のものでも優れたカバー力を発揮し、たるみや液垂れのない均一で耐久性のある仕上がりを保証します。↩

-

ノンクロメート化成皮膜は、効果的な腐食保護と環境的に持続可能な代替物を提供します。↩

-

陽極酸化処理は、アルミニウム自体に耐久性のある酸化皮膜を形成することで、優れた耐食性を提供します。↩

-

引張試験が、安全性と性能を確保するために極めて重要な、引張力に耐える材料の能力を評価するのに役立つことをご覧ください。↩

-

さまざまな硬さ試験方法と、材料の変形に対する耐性を評価する際のその応用について学ぶ。↩

-

疲労試験が、繰り返し応力サイクル下での材料の寿命をどのように予測するかを理解する。↩

-

衝撃試験がどのように材料の靭性と突発的な力を吸収する能力を評価するかをご覧ください。↩