Zajištění kvality při výrobě hliníkových profilů

V konkurenčním světě výroby hliníkových profilů je pro úspěch nejdůležitější zajistit kvalitu. Co však zajištění kvality v tomto odvětví skutečně obnáší?

Zajišťování kvality při výrobě hliníkových profilů zahrnuje sledování, kontrolu a zlepšování kvality v každé fázi výroby. Zajišťuje, aby hliníkové výrobky splňovaly specifické normy, od kontroly surovin až po konečnou dodávku, čímž se minimalizují rizika a zajišťuje konzistence.

Zatímco pochopení základů zajišťování kvality poskytuje pevný základ, hlubší proniknutí do procesů a norem odhaluje složité detaily, které mohou významně ovlivnit výsledky výroby. Přečtěte si, jaké klíčové fáze, testovací metody a mezinárodní normy definují kvalitu při výrobě hliníkových profilů.

Zajištění kvality snižuje množství odpadu při výrobě hliníku.Pravda

Zavedení procesů zajišťování kvality pomáhá včas odhalit vady, čímž se snižuje plýtvání.

Kvalita hliníkových profilů se posuzuje výhradně na základě závěrečné kontroly dodávky.False

Kvalita se posuzuje v průběhu celé výroby, nejen při finální dodávce.

Jak ovlivňuje kontrola surovin kvalitu výrobků?

Zajímalo vás někdy, jak kvalita surovin ovlivňuje výsledný produkt? Kontrola surovin je prvním krokem k zajištění vynikající kvality výrobku. Je to kritický proces, který vytváří základ pro úspěch výroby.

Kontrola surovin ovlivňuje kvalitu výrobků tím, že zajišťuje, aby materiály před zahájením výroby splňovaly stanovené normy. Toto ověření v rané fázi předchází vzniku vad, zvyšuje spolehlivost a udržuje konzistenci v celém výrobním cyklu.

Význam kontroly surovin

Kontrola surovin na počátku umožňuje výrobcům ověřit, zda komponenty splňují požadované specifikace. Například v výroba hliníkových profilů1, každá slitina musí splňovat specifické chemické a fyzikální normy. Tato fáze je klíčová, aby se předešlo případným problémům v pozdější fázi výrobního procesu.

Klíčové součásti kontroly surovin

-

Certifikáty materiálu:

- Dokumenty, jako jsou certifikáty o zkouškách materiálu (MTC) ověřit vlastnosti surovin. Tyto certifikáty jsou nezbytné pro ověření shody s požadavky na konstrukci.

-

Fyzikální a chemická analýza:

- Zajištění fyzikálních vlastností (např. pevnost v tahu, tvrdost) a chemického složení ve stanovených mezích je nezbytné pro zachování integrity výrobku.

| Majetek | Popis | Příklad |

|---|---|---|

| Chemické složení | Ověřuje materiálové prvky | Hliník s čistotou 99% |

| Pevnost v tahu | Měří odolnost proti tahu | 300 MPa pro konstrukční použití |

Výhody důsledné kontroly

Důkladná kontrola surovin snižuje zpoždění výroby způsobené neshodnými materiály. Včasným zachycením těchto neshod mohou výrobci zabránit nákladnému přepracování nebo vyřazení vadných výrobků. To je obzvláště důležité v odvětvích, jako jsou např. automobilový a letecký průmysl2.

Výzvy při kontrole surovin

I přes své výhody se kontrola surovin potýká s problémy, jako jsou:

-

Nákladové důsledky:

- Komplexní kontroly jsou sice důležité, ale mohou být náročné na zdroje. Důležitým faktorem je vyvážení nákladů a potřebné hloubky kontroly.

-

Technologický pokrok:

- Je nezbytné držet krok s novými technologiemi a kontrolními metodami. Zavedení pokročilých nástrojů, jako jsou spektrometry, může zvýšit přesnost, ale vyžaduje investice.

Využití vztahů s dodavateli

Budování pevných vztahů s dodavateli může zefektivnit proces kontroly. Spolehliví dodavatelé často poskytují předem zkontrolované materiály, což snižuje potřebu rozsáhlých kontrol na místě. Tato spolupráce podporuje efektivitu a důvěru v dodavatelském řetězci.

Chcete-li dále prozkoumat, jak tyto postupy ovlivňují kvalitu, zvažte zkoumání partnerství v dodavatelském řetězci3. Tyto poznatky ukazují, jak strategická spolupráce zvyšuje kvalitu výrobků a provozní efektivitu.

Certifikáty o zkouškách materiálu ověřují vlastnosti surovin.Pravda

MTC ověřují vlastnosti surovin a zajišťují shodu se specifikacemi.

Kontrola surovin může eliminovat veškerá zpoždění ve výrobě.False

I když to snižuje zpoždění, mohou se během výroby vyskytnout nepředvídané problémy.

Jaké jsou kritické fáze procesu vytlačování?

Vytlačování je klíčovým procesem ve výrobě, při kterém se suroviny mění na funkční výrobky. Pochopení jeho kritických fází může optimalizovat výrobu a zvýšit kvalitu.

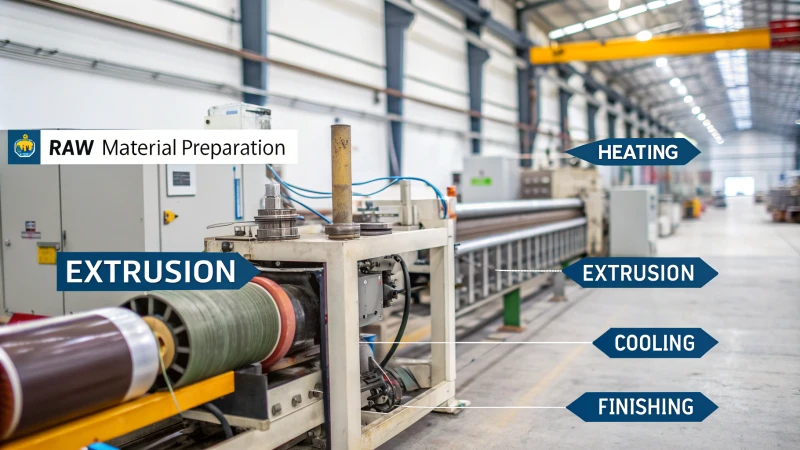

Mezi rozhodující fáze procesu vytlačování patří příprava surovin, ohřev, vytlačování, chlazení a dokončování. Každá fáze vyžaduje přesnou kontrolu, aby byla zajištěna kvalita a účinnost výrobku.

Příprava surovin

První fáze zahrnuje výběr a přípravu správného materiálu. Tím se zajistí proces vytlačování4 začíná kvalitními vstupy. Různé materiály, jako je hliník nebo plast, vyžadují specifickou péči.

Vytápění

Poté se materiály zahřejí na určitou teplotu, čímž se změkčí pro vytlačování. Tento krok vyžaduje přesnost, protože přehřátí nebo nedostatečné zahřátí může ovlivnit kvalitu.

Vytlačování

V této fázi se zahřátý materiál protlačí přes lisovací formu a vytvoří požadovaný tvar. Na adrese konstrukce matrice5 má zásadní význam, protože ovlivňuje rozměry a vlastnosti konečného výrobku.

Chlazení

Po vytlačení musí materiál vychladnout, aby si zachoval svůj tvar. To může zahrnovat vzduchové nebo vodní chladicí systémy, z nichž každý má své jedinečné výhody.

Dokončovací práce

Poslední fáze zahrnuje řezání, obrábění nebo povrchovou úpravu. Tento krok zvyšuje přidanou hodnotu tím, že zlepšuje vzhled a výkon.

Společné výzvy

Každá fáze může představovat výzvu, například udržení rovnoměrného tepla nebo zabránění ucpání matrice. Konstruktéři často používají pokročilé technologie6 k překonání těchto problémů a zajištění optimálních výsledků.

Přehled fází vytlačování

| Fáze | Klíčové úvahy |

|---|---|

| Příprava surovin | Kvalita vstupních materiálů |

| Vytápění | Řízení teploty |

| Vytlačování | Konstrukce matrice a řízení tlaku |

| Chlazení | Výběr metody (vzduch nebo voda) |

| Dokončovací práce | Povrchové úpravy a obrábění |

Úspěch procesu vytlačování spočívá v pečlivé kontrole všech těchto fází, která zajišťuje, že konečný výrobek splňuje požadované specifikace a normy.

Příprava surovin ovlivňuje kvalitu vytlačování.Pravda

Pro úspěšné výsledky vytlačování jsou zásadní vysoce kvalitní vstupní materiály.

Chlazení není při vytlačování nutné.False

Chlazení pomáhá udržet tvar a celistvost vytlačovaného materiálu.

Proč je kontrola rozměrů a tolerancí důležitá?

Kontrola rozměrů a tolerancí je klíčovým aspektem výroby, který zajišťuje, že součásti do sebe bez problémů zapadají, čímž se snižuje množství chyb a odpadu. Dodržováním přesných specifikací dosahují průmyslová odvětví vyšší kvality výrobků a lepší funkčnosti.

Kontrola rozměrů a tolerancí je nezbytná, protože zajišťuje, aby vyráběné díly splňovaly specifické požadavky na velikost a tvar a umožňovaly správnou montáž a funkci. Tento postup minimalizuje chyby, snižuje plýtvání a zvyšuje kvalitu výrobků.

Zajištění kvality a funkčnosti produktu

Kontrola rozměrů a tolerancí zajišťuje shodu dílů s konstrukčními specifikacemi, což je zásadní pro kvalitu výrobku. Bez těchto kontrol by součásti nemusely správně pasovat nebo fungovat, což by vedlo k nákladným chybám.

Například v automobilovém průmyslu je přesný tolerance7 zajišťují, že díly motoru do sebe dokonale zapadají a zachovávají účinnost a výkon. Odchylky mohou způsobit mechanické poruchy nebo neefektivitu.

Snížení množství odpadu a nákladů

Odhalením neshod v počáteční fázi výroby mohou výrobci snížit množství odpadu. Méně vadných dílů znamená méně vyřazeného materiálu, což šetří peníze. Vezměme si společnost vyrábějící hliníkové profily; pokud nesplňují požadavky normy tolerance8, nelze je použít, což vede ke značným ztrátám.

Zlepšení bezpečnostních standardů

V oborech, jako je letectví a kosmonautika, jsou přesné rozměry nezbytné pro bezpečnost. Nesprávná měření mohou vést ke katastrofickým poruchám. Například drobná chyba v rozměrech křídla může ovlivnit aerodynamiku letadla a ohrozit bezpečnost.

Podpora globálních průmyslových standardů

Průmyslové normy, jako je GD&T (Geometric Dimensioning and Tolerancing), poskytují inženýrům univerzální jazyk. To zajišťuje, že výrobky vyráběné v různých částech světa mohou bez problémů spolupracovat.

| Aspekt | Dopad |

|---|---|

| Kvalita produktu | Zajišťuje, aby součásti pasovaly a fungovaly tak, jak mají. |

| Efektivita nákladů | Minimalizuje odpad a snižuje výrobní náklady. |

| Bezpečnost | V odvětvích s vysokým rizikem, jako je letectví a kosmonautika, je to velmi důležité. |

| Standardizace | Usnadňuje globální spolupráci a kompatibilitu. |

Dodržování těchto standardů, jako např. standardů popsaných v Směrnice GD&T9, pomáhá udržovat konzistenci a spolehlivost v mezinárodních výrobních odvětvích. To je důležité zejména v odvětvích, jako je automobilový průmysl a elektronika, kde je přesnost neoddiskutovatelná.

Rozměrové kontroly zajišťují kvalitu a funkčnost výrobku.Pravda

Kontroly rozměrů ověřují, zda díly splňují konstrukční specifikace, a zajišťují kvalitu.

Ignorování tolerančních norem může zvýšit výrobní náklady.Pravda

Bez dodržování předpisů se vyrábí více vadných dílů, což zvyšuje náklady.

Jak ovlivňují povrchové úpravy kvalitu hliníku?

Povrchové úpravy významně ovlivňují trvanlivost a vzhled hliníku a mají vliv na jeho kvalitu. Pochopení těchto vlivů pomáhá výrobcům optimalizovat výkon a estetiku pro různé aplikace.

Povrchové úpravy, jako je eloxování a práškové lakování, zlepšují odolnost hliníku proti korozi a opotřebení a zároveň umožňují estetické přizpůsobení. Tyto procesy mají zásadní význam pro udržení vysoké kvality hliníkových výrobků.

Porozumění povrchovým úpravám

Povrchové úpravy mají zásadní význam pro zlepšení vlastností hliníku. Zahrnují procesy, jako je eloxování, práškové lakování a chemická konverze, přičemž každý z nich přispívá k vlastnostem kovu jiným způsobem.

Eloxování

Eloxování je elektrochemický proces, který zesiluje přirozenou vrstvu oxidu na hliníku, zvyšuje jeho odolnost proti korozi a umožňuje dosáhnout zářivých barevných povrchů. Díky tomu je ideální pro venkovní aplikace10.

| Výhody | Nevýhody |

|---|---|

| Zvýšená odolnost | Vyšší počáteční náklady |

| Vylepšená estetika | Omezené možnosti barev |

| Netoxický proces | Vyžaduje přesnou kontrolu |

Práškové lakování

Práškové lakování zahrnuje nanášení suchého prášku na hliníkové povrchy a jeho vytvrzování za tepla. Tím se vytvoří tvrdý povrch, který je odolnější proti odštípnutí a poškrábání.

- Přínosy pro životní prostředí: Práškové nátěry vypouštějí méně těkavých organických látek (VOC) než tekuté nátěry.

- Flexibilita aplikace: Vhodný pro složité geometrie, poskytuje rovnoměrné pokrytí.

Prozkoumejte více o Výhody práškového lakování11.

Chemické konverzní povlaky

Tato úprava zvyšuje přilnavost nátěru a odolnost proti korozi. Běžně se používá jako základ pro následné lakování a zajišťuje dlouhotrvající odolnost nátěru.

- Konverze chromanu zinečnatého: Známý pro svou vynikající odolnost proti korozi.

- Nechromátové alternativy: Pro udržitelné postupy jsou k dispozici ekologické možnosti.

Zjistěte více o technologie chemické konverze12.

Srovnání účinků povrchové úpravy

Při výběru povrchové úpravy zvažte faktory, jako jsou podmínky prostředí, požadované estetické výsledky a funkční požadavky.

| Léčba | Odolnost proti korozi | Estetická flexibilita | Odolnost |

|---|---|---|---|

| Eloxování | Vysoká | Mírná | Vysoká |

| Práškové lakování | Mírná | Vysoká | Vysoká |

| Chemická konverze | Proměnná | Nízká | Proměnná |

Každá metoda nabízí odlišné výhody, a proto je důležité přizpůsobit ošetření konkrétním potřebám aplikace. Například, eloxování13 je vhodnější v prostředí s vysokým korozním potenciálem, zatímco práškové lakování se hodí pro aplikace vyžadující různé barevné varianty.

Pochopením těchto proměnných mohou výrobci zvýšit funkční i estetickou kvalitu hliníkových výrobků. Tyto znalosti jsou zásadní pro informované rozhodování při navrhování výrobků a výběru materiálů.

Eloxování zvyšuje odolnost hliníku proti korozi.Pravda

Eloxováním se zesiluje vrstva oxidu, čímž se zvyšuje odolnost proti korozi.

Práškové nátěry vypouštějí více těkavých organických látek než tekuté nátěry.False

Práškové lakování vypouští méně těkavých organických látek než tekuté nátěry.

Jaké zkušební metody zajišťují mechanické vlastnosti?

Pro zajištění mechanických vlastností materiálů jsou nezbytné přísné zkušební metody. Tyto metody hodnotí pevnost, trvanlivost a spolehlivost, což je zásadní pro odvětví, jako je stavebnictví a výroba. Porozumění těmto zkouškám pomáhá výrobcům zaručit kvalitu a bezpečnost výrobků.

Mechanické vlastnosti se zajišťují pomocí zkušebních metod, jako jsou zkoušky v tahu, tvrdosti, únavy a rázové zkoušky. Tyto standardizované zkoušky hodnotí pevnost, odolnost a trvanlivost materiálu a zajišťují, že splňuje specifické požadavky na použití.

Zkouška tahem: Hodnocení pevnosti materiálu

Zkouška v tahu je základní metoda používaná ke stanovení pevnosti a pružnosti materiálu. Pomocí řízeného tahu se měří, jak moc se může materiál roztáhnout, než se přetrhne. Inženýři se na tuto zkoušku spoléhají, aby se ujistili, že materiály vydrží očekávané zatížení. a síly14.

Zkouška tvrdosti: Odolnost proti deformaci povrchu

Zkoušky tvrdosti hodnotí schopnost materiálu odolávat povrchovému vtisku nebo oděru. Mezi oblíbené metody patří Brinellova, Rockwellova a Vickersova zkouška. Ty jsou zásadní pro aplikace, kde je rozhodující odolnost proti opotřebení, jako např. v případě stavební nářadí15 nebo strojních součástí.

| Metoda | Charakteristika |

|---|---|

| Brinell | Velké zářezy; vhodné pro kovy |

| Rockwell | Rychlá měření; různá měřítka |

| Vickers | Mikroindentace; přesná pro malé plochy |

Únavové zkoušky: Vytrvalost při opakovaném zatížení

Únavové zkoušky hodnotí chování materiálů při cyklickém zatížení. Tato zkouška je nezbytná pro součásti vystavené konstantním změnám napětí, jako jsou např. mostní konstrukce16. Pomáhá předvídat životnost materiálu a předcházet náhlým poruchám.

Nárazové zkoušky: Hodnocení houževnatosti

Rázové zkoušky, jako jsou Charpyho nebo Izodovy zkoušky, určují houževnatost nebo absorpci energie materiálu při náhlých nárazech. Tyto zkoušky zajišťují, že materiály zvládnou náhlé síly bez katastrofického selhání, což je zásadní v automobilovém nebo leteckém průmyslu. pro bezpečnost17.

Zkouškou tahem se měří pružnost materiálu'.Pravda

Zkouška tahem hodnotí, jak moc se může materiál roztáhnout, než se přetrhne.

Rázové zkoušky jsou pro bezpečnost v letectví irelevantní.False

Nárazové zkoušky zajišťují, že materiály dokáží absorbovat energii při náhlých nárazech, což je pro bezpečnost klíčové.

Závěr

Zajištění kvality při výrobě hliníkových profilů zahrnuje systematické sledování a kontrolu v každé fázi, které zajišťují kvalitu výrobku prostřednictvím kontroly surovin, kontroly vytlačování, rozměrové přesnosti, povrchových úprav a mechanických zkoušek.

-

Objevte normy pro hliníkové slitiny, abyste zajistili, že kvalita materiálu splňuje očekávání průmyslu.↩

-

Zjistěte, proč je přísná kontrola kvality klíčová v odvětvích s vysokými nároky, jako je automobilový a letecký průmysl.↩

-

Zjistěte, jak strategická partnerství v rámci dodavatelského řetězce zvyšují celkovou kvalitu výrobků.↩

-

Zjistěte, jak se vybírají a připravují suroviny pro vytlačování, aby se zajistila vysoká kvalita výstupů.↩

-

Zjistěte, proč je konstrukce matrice rozhodující pro tvarování vytlačovaných výrobků a jaký má vliv na kvalitu.↩

-

Prozkoumejte pokročilé technologie, které zlepšují vytlačovací procesy a překonávají běžné problémy.↩

-

Zjistěte, jak přesné tolerance zajišťují spolehlivost a výkon automobilových komponent.↩

-

Zjistěte, jak může dodržování tolerančních norem snížit plýtvání a ušetřit náklady ve výrobě.↩

-

Zjistěte, jak směrnice GD&T standardizují měření pro globální kompatibilitu výroby.↩

-

Eloxování výrazně zvyšuje odolnost hliníku proti povětrnostním vlivům a UV záření, takže je ideální pro venkovní použití.↩

-

Práškové lakování zajišťuje vynikající krytí složitých tvarů a zaručuje rovnoměrný a odolný povrch bez prověšení nebo kapek.↩

-

Nechromátové konverzní nátěry nabízejí ekologicky udržitelné alternativy s účinnou ochranou proti korozi.↩

-

Eloxování poskytuje vynikající ochranu proti korozi tím, že vytváří odolnou vrstvu oxidu, která je nedílnou součástí samotného hliníku.↩

-

Zjistěte, jak zkouška tahem pomáhá vyhodnotit schopnost materiálu odolávat tahovým silám, což má zásadní význam pro zajištění bezpečnosti a výkonnosti.↩

-

Seznamte se s různými metodami zkoušení tvrdosti a jejich využitím při hodnocení odolnosti materiálu vůči deformaci.↩

-

Pochopte, jak únavové zkoušky předpovídají životnost materiálů při opakovaných zátěžových cyklech.↩

-

Zjistěte, jak nárazové zkoušky hodnotí houževnatost materiálu a jeho schopnost absorbovat náhlé síly.↩