Meilleures pratiques pour les essais et la production de matrices d'extrusion d'aluminium

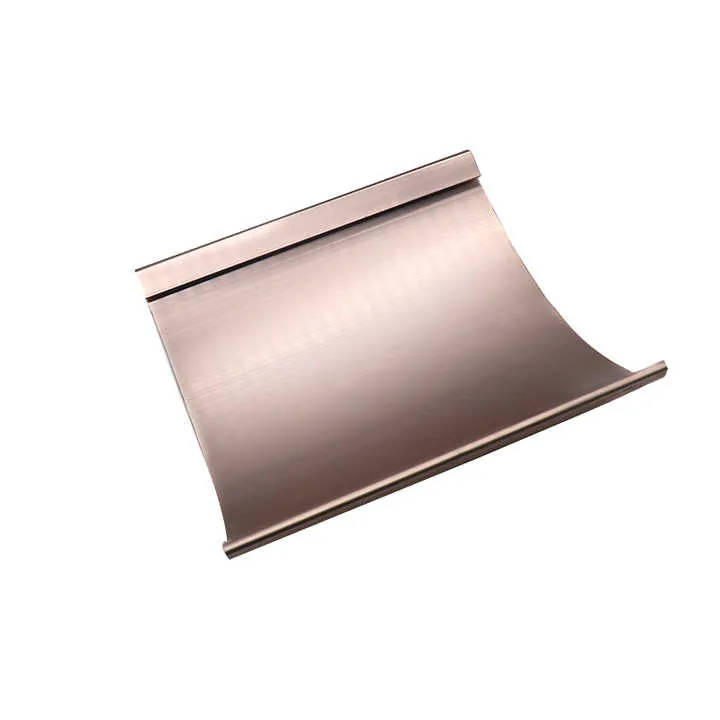

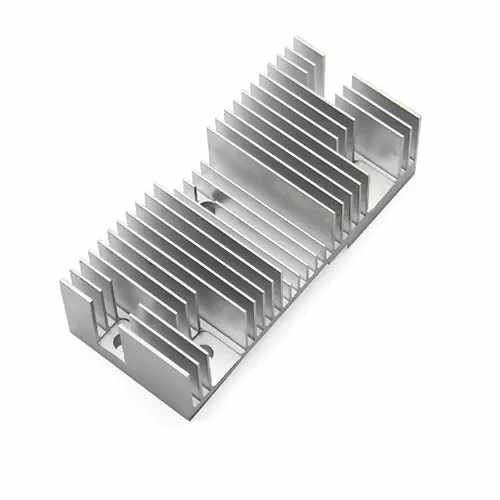

L'extrusion de l'aluminium est un processus de précision, et l'essai des filières joue un rôle crucial pour garantir la qualité du produit. Ce guide présente des conseils essentiels pour tester les filières d'extrusion d'aluminium, en particulier celles qui ont une densité de dents élevée ou des rapports de languettes importants. Ces étapes pratiques sont optimisées pour assurer la longévité des filières, une production sans heurts et des résultats cohérents.

L'importance du contrôle des matrices dans l'extrusion d'aluminium

Avant de passer à la production à grande échelle, il est essentiel de tester les filières d'extrusion d'aluminium. En particulier pour les filières complexes, telles que celles dotées de dents à haute densité ou de grandes languettes, le fait de commencer par les bonnes procédures permet d'éviter des erreurs coûteuses, voire des dommages à la filière.

Lignes directrices pour les essais et la production de matrices

1. Commencez par une bille d'aluminium courte ou pure

Lorsque vous testez des matrices à structure complexe, utilisez toujours une billette courte (150-200 mm) ou une billette en aluminium pur pour le premier essai. Cela permet de minimiser les risques et de détecter rapidement les problèmes potentiels.

2. Aligner avec précision le centre de la presse à extrusion

Avant les essais, assurez-vous que la presse à extrusion est correctement alignée. L'arbre d'extrusion, le conteneur de billettes et le porte-filière doivent tous être parfaitement alignés le long du même axe central afin d'assurer une pression équilibrée et d'éviter un débit inégal.

3. Maintenir des températures de chauffage adéquates

- Billettes d'aluminium doit être chauffé à une température comprise entre 480°C et 520°C.

-

Filières d'extrusion doit être préchauffé à environ 480°C. Le temps de maintien varie :

- Pour les matrices plates de moins de 200 mm de diamètre : Au moins 2 heures

- Pour les matrices à hublot (multiport) : 3+ heures

- Pour les matrices de plus de 200 mm : 4-6 heuresLa température intérieure et extérieure est homogène

4. Nettoyer soigneusement le conteneur de billettes

Avant le début de la production, utilisez un tampon de nettoyage pour éliminer tout résidu ou débris à l'intérieur du conteneur de billettes. Testez également la presse à extrusion à vide pour vous assurer que tout fonctionne correctement.

Processus de démarrage contrôlé

5. Le contrôle manuel de la pression est essentiel

Désactiver les réglages automatiques lors des premiers essais. Réinitialisez toutes les commandes et appliquez lentement la pression en commençant par le minimum. Il faut 3-5 minutes pour commencer à voir l'extrusion. Pendant cette phase :

- Maintenir la pression 100 Kg/cm²

- Contrôler le courant à 2-3A

- Le flux de matériaux typique commence à 80-120 Kg/cm²

- La production à plein régime peut commencer lorsque la pression est stable en dessous de 120 Kg/cm²

Dépannage en cours de production

6. Surveiller les problèmes courants

Arrêtez immédiatement la machine si vous constatez l'un des éléments suivants :

- Blocage de la filière

- Désalignement des dents

- Vitesse d'extrusion irrégulière

Utilisez un mouvement inverse pulsé pour retirer la matrice en toute sécurité. Évitez de forcer le retrait, ce qui pourrait endommager l'outillage de façon permanente.

7. Assurer un flux de matériaux clair et stable

La sortie doit rester dégagée pendant les essais et la production. Ajustez les supports ou les montages en fonction de la manière dont le matériau sort de la matrice. Surveillez attentivement et interrompez les opérations en cas d'anomalies.

Conseils de finition et de manipulation

8. Redresser avec soin

Pendant le processus de redressement :

- Contrôler les profils avant et après l'ajustement

- Appliquer la force uniformément

- Respecter les procédures opérationnelles standard pour maintenir la qualité

9. La précision de la coupe est importante

Suivre les spécifications du plan de production pour les longueurs de profilés. Lors du sciage :

- Ne pas nourrir trop vite pour éviter d'endommager les extrémités.

- Fixer solidement les extrémités

- Élimine les arêtes vives et les bavures pour une finition propre

10. Un bon rayonnage permet d'éviter les dommages

Lors de la mise en place des profilés d'aluminium dans les racks :

- Utiliser un rembourrage si nécessaire

- Évitez de les empiler de manière à provoquer des rayures ou des déformations.

Traitement thermique : Lignes directrices relatives au processus de vieillissement

Pour obtenir les propriétés souhaitées du matériau, il faut contrôler la processus de vieillissement précisément :

- Température : 190±5°C

- Temps de maintien : 2,5 à 4 heures

- Refroidissement : Air forcé (trempe à l'air) après le vieillissement

Cela permet de s'assurer que le produit final répond aux exigences en matière de propriétés mécaniques et aux normes de qualité de la surface.

Réflexions finales

En suivant ces lignes directrices, les fabricants peuvent s'assurer que les essais sur les filières d'extrusion se déroulent sans heurts et que les résultats de la production sont stables. L'attention portée aux détails à chaque étape - de l'alignement et du contrôle de la température à la coupe et au vieillissement - permet de prolonger la durée de vie de l'outil et de garantir une qualité constante du produit.