Tolérance de l'extrusion d'aluminium pour une géométrie complexe ?

Les profilés complexes en aluminium tombent en panne plus souvent que prévu. Les pièces ne s'emboîtent pas. Les assemblages s'arrêtent. Les coûts augmentent rapidement. De nombreux acheteurs sous-estiment les limites de tolérance lorsque la géométrie devient complexe.

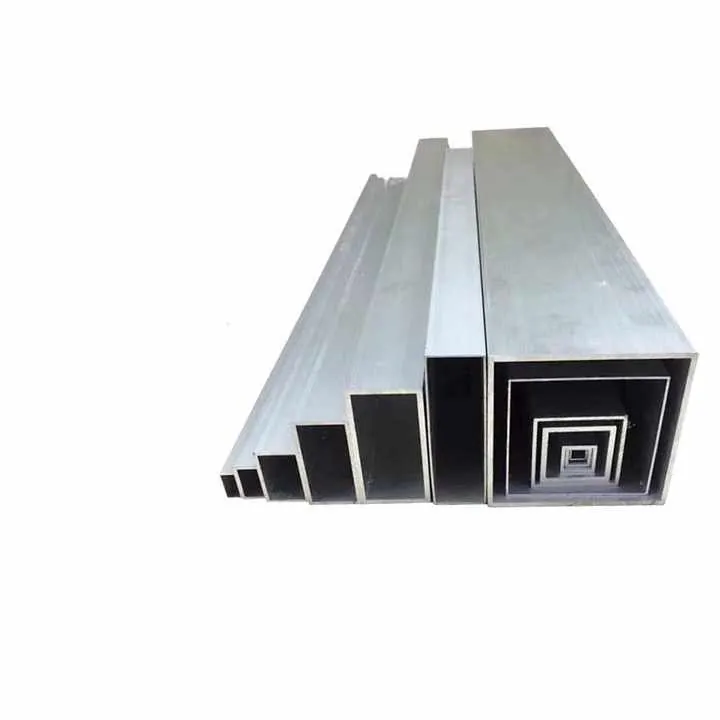

La tolérance à l'extrusion de l'aluminium pour les géométries complexes dépend de la forme du profilé, de l'équilibre de l'épaisseur de la paroi, de l'alliage, de la conception de la filière et du contrôle du processus. Les formes complexes réduisent toujours la tolérance réalisable par rapport aux profils simples, à moins qu'un usinage secondaire ne soit appliqué.

Ce sujet est important car les profils complexes sont désormais courants dans les secteurs de la construction, de l'énergie solaire, des transports et de l'automatisation. Comprendre les limites de tolérance dès le départ permet d'éviter les modifications de conception, les retards et les coûts cachés.

Quelles sont les tolérances applicables aux formes d'extrusion complexes ?

Les profils complexes sont parfaits sur les dessins. En production, ils se comportent différemment. Les angles vifs, les cavités profondes et les parois irrégulières poussent l'extrusion à ses limites. De nombreux acheteurs pensent que les tolérances restent les mêmes. Ce n'est pas le cas.

Les formes d'extrusion complexes respectent des tolérances dimensionnelles plus larges que les profils simples, car le flux de métal devient irrégulier pendant l'extrusion, en particulier dans les parois minces et les sections creuses.

Pourquoi les formes complexes se comportent-elles différemment ?

L'extrusion de l'aluminium est un procédé de formage à chaud. L'aluminium s'écoule sous pression à travers la filière. Dans les formes simples, l'écoulement reste équilibré. Dans les formes complexes, les vitesses d'écoulement diffèrent d'une section à l'autre.

Plusieurs facteurs sont à l'origine de la variation de la tolérance :

- Les sections minces refroidissent plus rapidement que les sections épaisses

- Les longs éléments en porte-à-faux se plient lors de la sortie

- Les sections creuses se déforment pendant la trempe

- Les motifs asymétriques tirent la matière de manière inégale

Chaque question augmente l'écart dimensionnel.

Plages de tolérance typiques

Pour la plupart des extrusions industrielles, les tolérances suivent les normes industrielles telles que EN ou ASTM. Cependant, une géométrie complexe pousse toujours les résultats vers la limite supérieure de tolérance.

| Type de profil | Tolérance de largeur typique | Rectitude typique |

|---|---|---|

| Solide simple | +/- 0,15 mm | 1/1000 de longueur |

| Simple creux | +/- 0,20 mm | 1,5/1000 de longueur |

| Complexe creux | +/- 0,30 mm à 0,50 mm | 2/1000 de longueur |

Il s'agit de valeurs de production réalistes, et non de résultats de laboratoire.

Caractéristiques essentielles par rapport à la taille totale

Toutes les dimensions ne se comportent pas de la même manière. La largeur extérieure peut rester stable. Les fentes ou les rainures internes se déplacent davantage.

Points importants à surveiller :

- La largeur de la fente varie plus que la largeur extérieure

- Les rayons d'angle augmentent pendant l'extrusion

- Les canaux profonds se referment légèrement après la trempe

Cela est important lorsque les profilés s'assemblent avec des fixations ou d'autres pièces.

Des décisions de conception qui aident

Le contrôle de la tolérance commence au stade de la conception. Des changements simples réduisent les risques :

- Équilibrer l'épaisseur des parois dans la mesure du possible

- Éviter les cavités étroites et très profondes

- Maintenir la symétrie autour de l'axe central

- Augmenter légèrement les rayons d'angle

Ces mesures ne coûtent souvent rien mais permettent de gagner des semaines par la suite.

Les acheteurs à l'épreuve de la réalité

Les dessins spécifient souvent des tolérances strictes pour toutes les caractéristiques. Cela crée des conflits. L'extrusion peut répondre à des tolérances fonctionnelles, mais pas à des tolérances idéales partout.

La clé est de comprendre où la tolérance est vraiment importante.

Les profils complexes d'extrusion d'aluminium nécessitent généralement des tolérances plus larges que les formes simples en raison de l'écoulement irrégulier du métal.Vrai

Les formes complexes créent un déséquilibre entre le flux et le refroidissement, ce qui augmente naturellement les variations dimensionnelles.

Les profils d'extrusion complexes peuvent atteindre les mêmes tolérances serrées que les solides simples sans aucune modification du processus.Faux

Une géométrie complexe réduit la capacité de tolérance, à moins que l'on ne procède à un usinage ou que l'on n'ajoute des contrôles spéciaux.

Comment la complexité du profil affecte-t-elle le contrôle de la tolérance ?

La complexité n'est pas seulement une question de forme. Elle concerne également le comportement de l'aluminium sous l'effet de la chaleur, de la pression et de la vitesse. Chaque caractéristique supplémentaire augmente les risques.

La complexité du profil réduit le contrôle de la tolérance car elle crée un écoulement inégal du métal, une contrainte plus élevée de la matrice et une plus grande distorsion pendant le refroidissement et le redressage.

Déséquilibre du flux de métal

À l'intérieur de la filière, l'aluminium prend le chemin le plus facile. Les zones minces se remplissent plus rapidement. Les zones épaisses sont à la traîne.

Cela provoque :

- Inclinaison des profils en long

- Torsion dans les formes asymétriques

- Variation locale de la taille sur la longueur

Même avec des matrices parfaites, la physique s'applique toujours.

Déviation et usure de la matrice

Les matrices complexes ont des languettes et des ponts minces. Sous l'effet de la pression, ces pièces se déplacent légèrement.

Au fil du temps :

- Les ouvertures s'élargissent

- Dimensions critiques dérive

- Gouttes de répétabilité

C'est pourquoi les premiers échantillons ont souvent un meilleur aspect que les lots ultérieurs si la matrice n'est pas entretenue.

Effets de refroidissement et de trempe

Après l'extrusion, les profilés sont refroidis. Le refroidissement est rarement uniforme dans les formes complexes.

Les résultats sont les suivants

- Déformation des sections creuses

- Différences de retrait entre les parois

- Perte de planéité

Les zones les plus épaisses conservent la chaleur plus longtemps. Les ailettes fines se refroidissent rapidement et se replient vers l'intérieur.

Limites du redressement

Le redressage par étirement corrige les distorsions dans le sens de la longueur. Il ne peut pas corriger complètement les déformations de la section transversale.

Limites principales :

- La torsion ne peut pas être complètement éliminée

- Les ailettes minces peuvent se fissurer si elles sont trop sollicitées.

- Les cavités internes restent déformées

Cette mesure fixe une limite stricte au contrôle de la tolérance.

Concept de notation de la complexité

De nombreux ingénieurs utilisent un score de complexité informel lors de l'établissement des devis.

| Niveau de complexité | Exemples de caractéristiques | Tolérance Risque |

|---|---|---|

| Faible | Barres pleines, formes plates | Faible |

| Moyen | Creux simples, rainures en T | Moyen |

| Haut | Multi-cavité, ailettes fines | Haut |

Une plus grande complexité signifie toujours un coût plus élevé ou une tolérance plus faible.

Compromis entre le coût et la tolérance

Pour contrôler la tolérance des profils complexes, les fabricants peuvent.. :

- Réduire la vitesse d'extrusion

- Utiliser des matériaux spéciaux pour les matrices

- Ajouter des étapes de vieillissement intermédiaires

- Augmenter la fréquence des inspections

Chaque étape entraîne des coûts supplémentaires. Les acheteurs doivent décider ce qui compte le plus.

Conclusion pratique

La complexité multiplie le risque de tolérance. Il ne s'agit pas d'un défaut de qualité. C'est la réalité des processus.

Une communication claire dès le début permet d'éviter les litiges ultérieurs.

La complexité des profils augmente la difficulté de contrôler les tolérances d'extrusion.Vrai

Les formes complexes entraînent un écoulement irrégulier, une déviation de la matrice et une distorsion du refroidissement, ce qui réduit le contrôle de la tolérance.

La vitesse d'extrusion n'a pas d'impact sur le contrôle des tolérances dans les profilés complexes en aluminium.Faux

Des vitesses d'extrusion plus lentes sont souvent nécessaires pour améliorer la stabilité des tolérances dans les formes complexes.

L'usinage peut-il compenser les tolérances d'extrusion ?

L'extrusion ne peut à elle seule résoudre tous les problèmes de tolérance. L'usinage existe pour une raison. Mais l'usinage n'est pas gratuit et il a des limites.

L'usinage peut compenser les tolérances d'extrusion sur les caractéristiques critiques, mais il augmente le coût et ne doit être appliqué que lorsque la fonction exige de la précision.

Ce que l'usinage fait de bien

L'usinage permet d'enlever de la matière de manière contrôlée. Il excelle dans les domaines suivants

- Contrôle de la largeur de la fente

- Précision de la position du trou

- Planéité et parallélisme

- Surfaces d'interface

Ce sont souvent ces caractéristiques qui comptent le plus dans l'assemblage.

Ce que l'usinage ne peut pas réparer

L'usinage ne corrige pas tout :

- Longueur totale de la torsion

- Inclinaison sévère

- Distorsion de la cavité interne sans accès

Si l'extrusion de base est trop éloignée, l'usinage devient inefficace.

Stratégie de tolérance hybride

La meilleure approche combine souvent l'extrusion et l'usinage.

Les étapes se présentent généralement comme suit :

- Extrusion dans des tolérances réalistes

- Identifier les caractéristiques fonctionnelles

- Zones critiques uniquement pour les machines

- Laisser les zones non critiques telles qu'elles sont extrudées

Cela permet de maîtriser les coûts.

Aperçu de l'impact sur les coûts

| Type de caractéristique | Extrusion uniquement | Avec usinage |

|---|---|---|

| Largeur extérieure | Faible coût | Moyen |

| Emplacement interne | Moyen | Haute précision |

| Trou de précision | Impossible | Exigée |

| Face de montage plate | Limitée | Excellent |

L'usinage déplace le coût de l'outillage vers la main-d'œuvre et le temps de cycle.

Conception pour l'usinage dès le départ

Les problèmes surviennent lorsque l'usinage est ajouté tardivement. Les conceptions intelligentes permettent une fixation facile.

Choix de conception utiles :

- Ajouter des faces de référence planes

- Éviter les poches profondes et inaccessibles

- Regrouper les caractéristiques usinées

- Simplifier la direction de l'usinage

Cela permet de réduire le temps de cycle et les rebuts.

Contrôle de la pile de tolérance

L'usinage permet également de gérer les empilements de tolérances dans les assemblages. Au lieu de resserrer chaque tolérance d'extrusion, la précision n'est ajoutée que là où les pièces se rencontrent.

Cette approche améliore le rendement.

Changement d'état d'esprit de l'acheteur

L'extrusion permet d'obtenir une forme. L'usinage, c'est la précision. Attendre de l'extrusion qu'elle se comporte comme l'usinage conduit à la frustration.

Une utilisation correcte des deux permet d'obtenir des résultats stables.

L'usinage permet d'améliorer la précision des caractéristiques critiques des extrusions d'aluminium.Vrai

L'usinage permet un contrôle précis des caractéristiques telles que les fentes, les trous et les surfaces planes.

L'usinage peut corriger entièrement les torsions et les courbures graves causées par l'extrusion.Faux

L'usinage ne permet pas de corriger de manière économique les déformations importantes sur la longueur du profil.

Quelles sont les techniques d'inspection qui permettent de mesurer la précision des géométries complexes ?

Il est plus difficile de mesurer une géométrie complexe que de la fabriquer. De nombreux litiges portent sur les méthodes de mesure et non sur les défauts réels.

L'inspection précise de géométries d'extrusion complexes nécessite une combinaison de mesures de coordonnées, de balayage optique et de jauges fonctionnelles plutôt que de simples pieds à coulisse.

Limites des outils de base

Les pieds à coulisse et les micromètres fonctionnent pour les dimensions simples. Ils échouent avec :

- Cavités internes

- Profils irréguliers

- Sections torsadées

Le fait de ne s'appuyer que sur des outils de base masque les vrais problèmes.

Machines à mesurer tridimensionnelles

Les MMT sont courantes pour les profils complexes.

Ils proposent :

- Haute précision des points

- Des résultats reproductibles

- Exportation de données pour analyse

Cependant, les MMT nécessitent des opérateurs qualifiés et une fixation stable.

Balayage optique et laser

Pour les formes très complexes, le balayage est utile.

Les avantages comprennent

- Saisie du profil complet

- Comparaison rapide avec la CAO

- Cartes des écarts visuels

Les limites comprennent la réflectivité de la surface et les limites de résolution sur les arêtes vives.

Jauges fonctionnelles

Parfois, la meilleure inspection est fonctionnelle.

Exemples :

- Jauges Go/No-go

- Essais d'ajustement de l'assemblage

- Tests de glissement

Si la pièce fonctionne lors de l'assemblage, elle passe souvent le cap de la fonction, même si certaines dimensions dérivent.

Comparaison des méthodes d'inspection

| Méthode | Précision | Vitesse | Meilleure utilisation |

|---|---|---|---|

| Etriers | Moyen | Rapide | Des caractéristiques simples |

| CMM | Haut | Moyen | Dimensions critiques |

| Balayage laser | Moyenne à élevée | Rapide | Géométrie complexe |

| Jauge fonctionnelle | Basé sur la fonction | Rapide | Assemblage |

Aucune méthode ne répond à tous les besoins.

La fréquence des inspections est importante

Les profils complexes nécessitent des contrôles plus fréquents, en particulier au début de la production.

Les bonnes pratiques comprennent

- Inspection du premier article

- Contrôles en cours

- Échantillonnage du lot final

Le fait d'omettre des contrôles précoces augmente le risque de chute plus tard.

Communication des résultats

Les rapports d'inspection doivent correspondre à l'intention du dessin. Des mesures excessives de caractéristiques non pertinentes sont source de confusion.

Une définition claire des dimensions critiques permet de se concentrer sur ce qui est important.

La géométrie complexe des extrusions d'aluminium nécessite souvent des méthodes d'inspection plus avancées que les simples pieds à coulisse.Vrai

Les MMT, les scanners et les jauges fonctionnelles sont nécessaires pour évaluer avec précision les caractéristiques complexes.

Les tests fonctionnels ne sont pas fiables et ne doivent jamais être utilisés pour l'inspection de l'extrusion.Faux

Les jauges fonctionnelles sont utiles lorsque l'exigence réelle est l'ajustement de l'assemblage, et non des dimensions isolées.

Conclusion

La géométrie complexe des extrusions d'aluminium pose toujours des problèmes de contrôle des tolérances. Une conception réaliste, un usinage sélectif et un contrôle adéquat permettent d'obtenir de meilleurs résultats. Comprendre les limites du processus dès le départ permet de réduire les coûts, les retards et les litiges en matière de qualité.