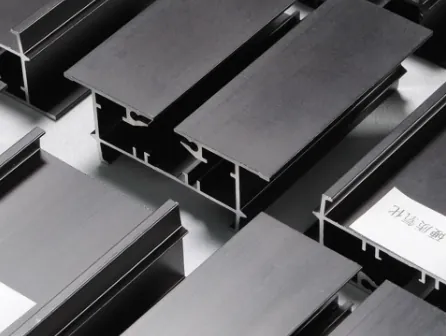

Résistance à la force d'impact de l'extrusion d'aluminium ?

Les chocs soudains peuvent fissurer les cadres, déformer les structures et arrêter les machines sans avertissement. Lorsque les concepteurs sous-estiment la force d'impact, même les profilés en aluminium d'apparence solide peuvent céder plus tôt que prévu.

Les extrusions d'aluminium peuvent bien résister à la force d'impact lorsque le choix de l'alliage, le recuit, la géométrie et le chemin de charge sont conçus ensemble. La résistance aux chocs n'est pas le fruit du hasard. Elle est le résultat d'une conception technique.

La résistance aux chocs ne se résume pas aux chiffres indiqués dans une fiche technique. Elle dépend de la vitesse à laquelle la charge arrive, de l'endroit où elle frappe et de la manière dont le profilé répartit cette énergie. Les sections ci-dessous expliquent comment les profilés extrudés réagissent aux chocs, quels alliages se comportent le mieux, comment la géométrie modifie la réponse aux chocs et comment les essais dynamiques permettent de valider les performances réelles.

Comment les profilés extrudés résistent-ils aux charges d'impact soudaines ?

Les charges d'impact sont différentes des charges statiques lentes. Une pièce qui supporte des tonnes sous une compression lente peut tout de même se fissurer lorsqu'elle est soumise à un choc rapide. Cette différence est importante dans les produits réels tels que les protections de machines, les châssis de transport et les supports structurels.

Les profilés en aluminium extrudé absorbent les chocs soudains en se déformant d'abord de manière élastique, puis plastique si la charge est suffisamment élevée. Leur capacité à absorber l'énergie dépend de leur sensibilité à la vitesse de déformation, de l'épaisseur de leur paroi et de la répartition de la charge sur la section.

Qu'est-ce qui différencie l'impact d'une charge statique ?

La force d'impact est brève mais intense. Au lieu de répartir lentement la contrainte, elle crée une onde de contrainte qui se propage à travers le profil.

Les principales différences sont les suivantes :

- Pics de contrainte locaux plus élevés

- Moins de temps pour la redistribution des contraintes

- Risque accru de formation de fissures au niveau des angles ou des défauts

Pour cette raison, les profils qui obtiennent de bons résultats lors des essais statiques peuvent se comporter très différemment en cas de choc.

Réponse élastique et plastique lors d'un impact

Lorsqu'un impact se produit, le profil réagit par étapes :

-

Réponse élastique

L'aluminium s'étire légèrement. Si l'énergie est faible, il reprend sa forme initiale sans subir de dommages. -

Déformation plastique

Si l'énergie dépasse la limite d'élasticité, le profil se courbe ou se déforme. Cela absorbe l'énergie, mais entraîne une modification permanente de la forme. -

Initiation de fissure ou fracture

Si la contrainte locale devient trop élevée, des fissures peuvent se former, souvent au niveau des angles vifs, des soudures ou des parois minces.

Une bonne extrusion résistante aux chocs permet une déformation plastique contrôlée avant la fissuration.

Rôle des soudures par extrusion

Les extrusions creuses comportent des soudures longitudinales résultant de l'assemblage par écoulement métallique dans la matrice. Sous l'effet d'un choc, ces soudures peuvent être neutres ou critiques, selon leur emplacement.

- Coutures placées dans zones à faible stress fonctionnent généralement bien.

- Coutures alignées avec contrainte de traction lors de l'impact peuvent devenir des points d'amorçage de fissures.

Les concepteurs doivent réfléchir à l'emplacement des joints dès le début, et non après avoir terminé l'outillage.

Scénarios d'impact dans le monde réel

Les cas d'impact courants pour les profilés extrudés comprennent :

- Chocs de chariot élévateur sur les châssis des machines

- Composants tombés pendant l'installation

- Arrêts soudains des équipements mobiles

- Impacts de débris dans les systèmes de transport

Chaque cas présente une direction et une vitesse de charge différentes. Un profil optimisé pour l'un peut échouer dans un autre.

Habitudes pratiques en matière de conception

Pour améliorer la gestion des chocs :

- Évitez les angles internes pointus.

- Utilisez des parois légèrement plus épaisses dans les zones d'impact.

- Répartissez la charge à l'aide de supports ou de plaques plutôt que d'un contact ponctuel.

Les profilés en aluminium extrudé absorbent l'énergie d'impact grâce à une déformation élastique et plastique avant de se fissurer.Vrai

Sous l'effet d'un choc, l'aluminium se déforme d'abord de manière élastique, puis plastique, ce qui contribue à absorber l'énergie si la géométrie et l'alliage sont adaptés.

Si une extrusion est résistante sous une charge statique, elle sera toujours performante sous l'effet d'un choc.Faux

Les charges d'impact impliquent des taux de déformation élevés et des ondes de contrainte, de sorte que la résistance statique seule ne garantit pas de bonnes performances en matière d'impact.

Quels alliages offrent une meilleure résistance aux chocs ?

Toutes les alliages d'aluminium ne se comportent pas de la même manière sous l'effet d'un choc. Certains sont solides mais cassants. D'autres sont plus souples mais absorbent davantage d'énergie avant de se rompre. Choisir le bon alliage est l'un des moyens les plus rapides d'améliorer la résistance aux chocs.

Les alliages présentant une bonne ductilité, une résistance modérée et une trempe stable, tels que les alliages 6061 et 6063 dans des conditions appropriées, offrent généralement une meilleure résistance aux chocs que les alliages à très haute résistance mais à faible ductilité.

Force contre résistance

La résistance aux chocs est étroitement liée à la ténacité, et pas seulement à la résistance à la traction.

- Haute résistance aide à résister à la déformation.

- Haute ductilité permet l'absorption d'énergie.

- Résistance combine les deux.

Un alliage extrêmement résistant mais à faible allongement peut se fissurer soudainement sous l'effet d'un choc.

Alliages courants pour l'extrusion et comportement aux chocs

Le tableau ci-dessous compare les alliages d'extrusion couramment utilisés dans les applications structurelles.

| Alliage | Tempérament typique | Force relative | Ductilité | Tendance en matière de résistance aux chocs |

|---|---|---|---|---|

| 6063 | T5 / T6 | Moyen | Haut | Bonne absorption d'énergie |

| 6061 | T6 | Haut | Moyen | Très bon équilibre |

| 6005A | T6 | Haut | Moyen | Réponse bonne et plus ferme |

| 6082 | T6 | Très élevé | Plus bas | Puissant mais moins indulgent |

| 7075 | T6 | Extrêmement élevé | Faible | Peu efficace à moins d'être repensé |

La trempe est aussi importante que l'alliage

Le même alliage peut se comporter très différemment selon les températures.

- T5 Les températures ont souvent une résistance légèrement inférieure, mais une ductilité supérieure.

- T6 Les températures maximisent la résistance mais réduisent l'allongement.

- Les températures trop élevées peuvent parfois améliorer la résistance au détriment de la force.

Pour les pièces soumises à des chocs, une résistance légèrement inférieure avec un allongement plus élevé est souvent plus sûre.

Effets de la température en utilisation réelle

La résistance aux chocs varie également en fonction de la température :

- À basse température, l'aluminium devient moins ductile.

- À des températures plus élevées, la résistance diminue, mais la ductilité augmente.

Les concepteurs doivent tenir compte de la température de service la plus défavorable lors du choix de l'alliage et de la trempe.

Compromis entre coût et disponibilité

Les alliages à haute résistance peuvent coûter légèrement plus cher ou nécessiter des délais de livraison plus longs. Cependant, le coût d'une défaillance sur le terrain est presque toujours supérieur à la différence de coût des matériaux.

Les alliages présentant une ductilité plus élevée absorbent généralement davantage d'énergie d'impact avant de se fissurer.Vrai

Une ductilité plus élevée permet une déformation plastique, qui dissipe l'énergie d'impact et retarde la fracture.

L'alliage d'aluminium le plus résistant offre toujours la meilleure résistance aux chocs.Faux

Les alliages à très haute résistance ont souvent une faible ductilité, ce qui les rend plus fragiles en cas de choc soudain.

La géométrie du profil peut-elle améliorer l'absorption des chocs ?

La géométrie est souvent plus importante que le choix des matériaux. De petits changements dans la disposition des parois peuvent doubler les performances d'impact sans modifier l'alliage ou la trempe.

La géométrie du profil améliore l'absorption des chocs en contrôlant la rigidité, en répartissant les chemins de charge et en permettant des zones de déformation contrôlées qui dissipent l'énergie d'impact au lieu de concentrer les contraintes.

Géométrie rigide ou souple

Un profil très rigide transfère rapidement la force d'impact, ce qui peut augmenter la contrainte maximale. Un profil légèrement plus flexible peut réduire la contrainte maximale en augmentant le temps de déformation.

Cela ne signifie pas une conception faible. Cela signifie une conformité contrôlée.

Principales caractéristiques géométriques utiles

Plusieurs caractéristiques améliorent systématiquement le comportement à l'impact :

Coins arrondis

Les angles vifs concentrent les contraintes. Angles arrondis :

- Réduire le risque d'apparition de fissures

- Améliorer l'écoulement du métal pendant l'extrusion

- Améliorer la fatigue et avoir un impact sur la vie

Structures multicellulaires

Profils avec nervures internes ou chambres multiples :

- Répartir les charges d'impact sur une plus grande surface

- Retard du flambage local

- Améliorer l'absorption d'énergie

Changements progressifs de l'épaisseur des parois

Les changements brusques d'épaisseur créent des concentreurs de contraintes. Des transitions douces permettent aux contraintes de se répartir uniformément.

Zones d'absorption d'énergie

Certains profils incluent intentionnellement des zones sacrificielles :

- Les murs minces qui se courbent en premier

- Brides externes qui se déforment avant le noyau

- Zones de déformation locales près des points d'impact prévus

Cette approche est courante dans les conceptions liées au transport et à la sécurité.

Orientation du profil

La résistance aux chocs est directionnelle.

- Un profil peut être fort dans un axe et faible dans un autre.

- Les concepteurs doivent aligner l'axe le plus résistant avec la direction d'impact prévue.

Exemple de comparaison géométrique

Le tableau ci-dessous montre comment les changements géométriques influencent la réponse.

| Caractéristique géométrique | Effet d'impact | Résultat typique |

|---|---|---|

| Coins extérieurs pointus | Concentration des contraintes | Fissuration précoce |

| Coins extérieurs arrondis | Réduction du stress | Durée de vie prolongée |

| Grande cavité unique | Flambage local | Effondrement soudain |

| Plusieurs petites cavités | Partage de charge | Déformation progressive |

| Parois uniformément épaisses | Rigidité élevée | Contrainte maximale élevée |

| Murs variables | Flexion contrôlée | Meilleure absorption d'énergie |

Limites de fabrication

Toutes les géométries ne sont pas adaptées à l'extrusion. Des nervures extrêmement fines ou des cavités profondes peuvent entraîner l'usure ou la déformation de la matrice. Une bonne géométrie offre un équilibre entre performances et productibilité.

Les coins arrondis et les profils multicellulaires contribuent à répartir les charges d'impact et à retarder la formation de fissures.Vrai

Ces caractéristiques réduisent la concentration des contraintes et permettent au profilé d'absorber l'énergie grâce à une déformation contrôlée.

La géométrie du profilé a peu d'effet sur la résistance aux chocs par rapport au choix de l'alliage.Faux

La géométrie influence fortement la rigidité, les chemins de charge et l'absorption d'énergie, souvent plus que le choix de l'alliage seul.

Les extrusions sont-elles testées dans des conditions de charge dynamique ?

Les hypothèses de conception ne sont valables que si elles sont validées. La résistance aux chocs doit être vérifiée, et non supposée.

Les profilés en aluminium extrudé peuvent être testés dans des conditions de charge dynamique à l'aide de méthodes liées aux chocs, aux chutes et à la fatigue qui simulent des événements de choc réels et mesurent l'absorption d'énergie, la déformation et les modes de rupture.

Pourquoi les tests dynamiques sont importants

Les essais statiques ne permettent pas de détecter :

- Effets du taux de déformation

- Comportement des ondes de contrainte

- Modèles réels d'initiation des fissures

Les essais dynamiques comblent cette lacune.

Essais dynamiques et d'impact courants

Plusieurs méthodes sont utilisées, en fonction de l'application :

Essais de choc avec chute de poids

Une masse connue est lâchée d'une hauteur déterminée sur le profilé. Ce test :

- Mesure l'énergie absorbée

- Montre la forme de la déformation

- Révèle l'emplacement des fissures

Essais de choc au pendule

Souvent utilisés pour les coupons de matériaux, ces essais comparent la ténacité relative entre les alliages et les températures.

Essais complets des composants

Pour les pièces critiques, des assemblages complets sont testés sous des chocs simulés. Ce procédé est coûteux, mais très instructif.

Interprétation des résultats des tests

Les essais d'impact ne donnent pas toujours un résultat unique de réussite ou d'échec. Les ingénieurs examinent :

- Force maximale

- Énergie absorbée

- Mode de déformation

- Emplacement d'initiation de la fissure

Un profil qui se plie en toute sécurité peut être préférable à un profil qui reste rigide mais qui se fissure.

Normes et validation interne

Bien qu'il n'existe pas de norme universelle unique en matière d'impact pour toutes les extrusions, de nombreuses industries utilisent des spécifications internes basées sur des modes de défaillance connus.

Les fournisseurs apportent souvent leur soutien :

- Essais de prototypes

- Tests au niveau des sections

- Modifications géométriques itératives basées sur les résultats

Test ou simulation

La simulation par éléments finis aide à prédire le comportement à l'impact, mais des essais sont encore nécessaires pour confirmer :

- Variation des lots de matériaux

- Comportement des cordons de soudure

- Tolérances de fabrication

La simulation et les essais fonctionnent mieux ensemble.

Les essais d'impact dynamiques révèlent des modes de défaillance que les essais statiques ne peuvent pas mettre en évidence.Vrai

Les essais d'impact permettent de saisir les effets du taux de déformation et le comportement des ondes de contrainte que la charge statique ne représente pas.

Si les résultats de la simulation semblent satisfaisants, il n'est pas nécessaire de procéder à des essais d'impact physiques.Faux

La simulation ne peut pas tenir compte de manière exhaustive des variations réelles des matériaux, des soudures et des effets liés à la fabrication. Les essais restent donc importants.

Conclusion

La résistance aux chocs des extrusions d'aluminium résulte d'un choix judicieux d'alliages, d'une géométrie bien pensée et d'une validation sous des charges dynamiques réelles. Lorsque ces facteurs sont réunis, les profilés extrudés peuvent absorber les chocs, protéger les systèmes et se rompre de manière prévisible et contrôlée.