Qu'est-ce qu'un dissipateur thermique tournant ?

Lorsque vos appareils surchauffent, les performances chutent rapidement. Mais tous les dissipateurs thermiques ne sont pas conçus de la même manière. Avez-vous entendu parler des "dissipateurs de chaleur tournants" ?

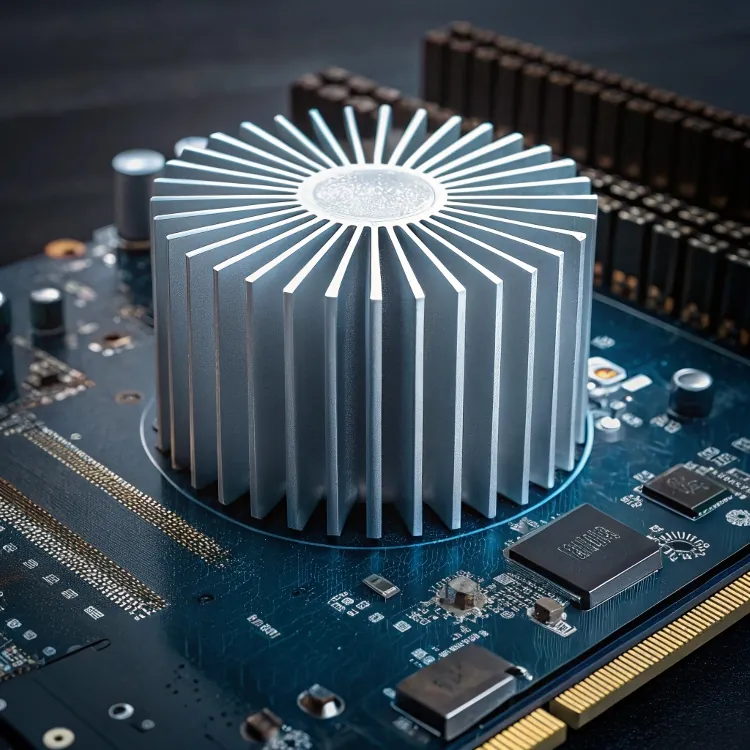

Un dissipateur thermique rotatif est un type de composant de dissipation thermique fabriqué par tournage CNC au lieu de l'extrusion ou du fraisage traditionnels, ce qui permet d'améliorer la précision cylindrique et l'utilisation des matériaux.

Si vous vous approvisionnez en pièces CNC pour des projets d'électronique ou d'automatisation, la compréhension des dissipateurs thermiques de tournage peut vous donner une longueur d'avance en termes de performances et de conception.

Qu'est-ce qu'un dissipateur thermique tournant et en quoi diffère-t-il des dissipateurs thermiques standard ?

Lorsque les gens pensent aux dissipateurs thermiques, ils imaginent souvent de grands blocs d'aluminium percés d'ailettes. Ils sont généralement fabriqués par extrusion ou par fraisage. Mais les dissipateurs thermiques tournants sont différents.

Les dissipateurs thermiques tournants sont fabriqués à partir de Tours CNC1 qui font tourner le matériau, permettant la formation de formes rondes et symétriques, idéales pour des conceptions spécifiques de refroidissement compact ou axial.

Les dissipateurs thermiques tournants ont un design radial au lieu des ailettes verticales traditionnelles. Ils sont souvent utilisés dans des assemblages électroniques à haute densité ou dans des boîtiers circulaires où les formes traditionnelles ne conviennent pas.

Principales différences entre les dissipateurs thermiques tournants et les dissipateurs thermiques standard

| Fonctionnalité | Retournement du dissipateur thermique | Dissipateur thermique standard |

|---|---|---|

| Forme | Ronde ou cylindrique | Rectangulaire ou plat |

| Méthode de fabrication | Tournage CNC | Fraisage / Extrusion CNC |

| Application typique | Lampes LED, petits boîtiers | Modules de puissance, modèles à cadre ouvert |

| Fin Orientation | Radial | Linéaire / Parallèle |

Ces différences affectent non seulement la forme, mais aussi la façon dont la chaleur est dispersée. Les dissipateurs thermiques tournants peuvent diffuser la chaleur plus uniformément du centre vers l'extérieur, ce qui est utile dans les configurations compactes.

En outre, le tournage offre une plus grande souplesse dans l'intégration de caractéristiques fonctionnelles telles que le filetage, les rainures ou les cavités, sans qu'il soit nécessaire de recourir à des opérations secondaires. Ceci est particulièrement utile pour les produits qui doivent être montés ou alignés.

Pourquoi utiliser le tournage dans la fabrication de dissipateurs thermiques pour les pièces CNC en aluminium ?

L'extrusion traditionnelle limite la conception. Lorsque j'ai travaillé avec une start-up spécialisée dans l'éclairage intelligent, nous avons constaté que les boîtiers ronds des LED rendaient presque impossible le montage de dissipateurs thermiques standard à l'intérieur.

Le tournage CNC permet d'usiner avec précision des dissipateurs thermiques circulaires, offrant ainsi de meilleures performances. intégration thermique2 pour les agencements confinés ou symétriques et pour maximiser l'efficacité des matériaux.

Le tournage me permet de créer des modèles avec des ailettes courbes et lisses ou des trous filetés intégrés, le tout en un seul réglage de la machine. Cela permet de réduire le traitement secondaire et d'économiser du temps et de l'argent.

Avantages du tournage CNC pour la fabrication de dissipateurs thermiques

- Efficacité: Le tournage permet de créer une pièce en moins d'étapes.

- Symétrie: Idéal pour les produits nécessitant des flux d'air radiaux tels que les ventilateurs.

- Économies de matériaux: Pas de surcoupe ni de perte de matériau excédentaire.

- Finition de la surface: Le tournage permet d'obtenir des finitions lisses idéales pour l'anodisation.

- Répétabilité: Les systèmes CNC garantissent la cohérence des pièces d'un lot à l'autre.

J'ai également remarqué que les pièces tournées produisent moins de bavures que les pièces fraisées. Cela signifie moins de post-traitement et des performances plus constantes. Cela peut accélérer l'ensemble de la chaîne d'approvisionnement et réduire les retouches.

Dans le cadre d'un projet récent, nous avons créé un dissipateur thermique circulaire personnalisé avec des trous de montage, un filetage interne et des ailettes chanfreinées, le tout en une seule opération de tournage CNC. Aucun fraisage ou perçage supplémentaire n'a été nécessaire. Cette flexibilité a permis de livrer 50 unités en 4 jours ouvrables.

Quels sont les matériaux et les outils nécessaires pour transformer efficacement les dissipateurs thermiques ?

On me demande souvent : "Puis-je utiliser n'importe quel aluminium pour le tournage ?" Pas vraiment. Tous les alliages d'aluminium ne tournent pas de la même manière. De plus, la configuration de l'outil fait une énorme différence.

Le tournage efficace des dissipateurs thermiques nécessite des alliages d'aluminium usinables tels que 6061 ou 6063 et des plaquettes spécialisées en carbure ou revêtues conçues pour la coupe de l'aluminium.

Matériaux appropriés pour le tournage des dissipateurs thermiques

| Qualité de l'aluminium | Caractéristiques principales | Pourquoi cela fonctionne-t-il pour le virage ? |

|---|---|---|

| 6061-T6 | Solide, résistant à la corrosion | Excellente usinabilité |

| 6063 | Meilleur état de surface, plus doux | Préférence pour les pièces esthétiques |

| 5052 | Bon pour l'emboutissage et le formage | Utilisé lorsque la flexibilité est nécessaire |

Le 6061 est mon matériau de prédilection pour la plupart des dissipateurs thermiques fonctionnels en raison de sa résistance et de sa conductivité thermique. Le 6063 convient mieux lorsque la finition de la surface est critique, comme pour les pièces exposées dans l'électronique grand public.

Outils et équipements recommandés

- Tour CNC3 (3 axes ou plus) pour les profils complexes.

- Plaquettes en carbure4 optimisé pour les métaux non ferreux.

- Outillage à grande vitesse pour éviter l'adhérence des copeaux.

- Liquides de refroidissement/lubrifiants pour le contrôle de la température et la finition de la surface.

Il est également important d'entretenir et de calibrer régulièrement l'outillage. Je tiens une liste de contrôle pour l'affûtage des plaquettes, l'alignement et les niveaux de lubrification. Un tour bien entretenu permet de maintenir des tolérances serrées et des finitions de surface lisses.

Comment la précision du tournage affecte-t-elle les performances thermiques d'un dissipateur thermique ?

En matière de gestion thermique, il est tentant de se concentrer uniquement sur la taille ou le nombre d'ailettes. Mais même une inégalité de surface de 0,1 mm peut réduire considérablement le transfert de chaleur.

La précision du tournage a une incidence directe sur la qualité du contact avec la surface, qui détermine l'efficacité du flux de chaleur entre l'appareil et le dissipateur thermique, puis dans l'air.

La précision fait la différence

- Planéité de la base de montage: Une base précise assure un contact maximal avec la source de chaleur.

- Uniformité des nageoires: L'espacement régulier optimise le flux d'air et la distribution thermique.

- Symétrie: Permet de maintenir un flux d'air constant et une bonne performance de refroidissement.

J'ai déjà produit un lot de dissipateurs thermiques avec une tolérance de ±0,01 mm et j'ai constaté une baisse de 5°C de la température de la puce par rapport aux unités fraisées standard. Il ne s'agit pas d'un gain mineur. Pour les applications à hautes performances, chaque degré compte.

Mesures de précision courantes en tournage

| Fonctionnalité | Tolérance standard | Tournage de haute précision |

|---|---|---|

| Planéité de la base | ±0,05 mm | ±0,01mm |

| Diamètre Arrondi | ±0,1 mm | ±0,02 mm |

| Rugosité de surface | Ra 1.6μm | Ra 0,8μm ou mieux |

Un autre facteur est l'utilisation de pâte thermique. Un dissipateur thermique plat et précis réduit la nécessité d'utiliser des matériaux d'interface thermique épais. Cela réduit la résistance thermique et améliore les performances.

J'assure également le suivi de la répétabilité entre les lots. Un dissipateur thermique qui fonctionne bien dans une unité mais mal dans la suivante constitue un risque. L'usinage de précision permet de maintenir performance thermique5 cohérente, ce qui est essentiel pour une production à grande échelle.

Conclusion

Les dissipateurs thermiques tournés offrent des avantages thermiques et structurels uniques, en particulier dans les applications compactes, rondes ou personnalisées. Lorsque la précision et l'intégration sont importantes, le tournage est la voie à suivre.

-

Découvrez les tours CNC et leur rôle dans la création de dissipateurs thermiques efficaces, en améliorant votre connaissance des processus de fabrication.↩

-

Découvrez l'importance de l'intégration thermique dans les dissipateurs de chaleur et la manière dont elle affecte les performances globales.↩

-

Découvrez les meilleurs tours CNC qui peuvent améliorer votre processus de tournage de dissipateur thermique, en garantissant la précision et l'efficacité.↩

-

Découvrez comment les plaquettes en carbure peuvent améliorer de manière significative votre efficacité de coupe de l'aluminium et votre finition de surface, facilitant ainsi vos projets.↩

-

L'étude de ce sujet peut permettre d'améliorer l'efficacité du dissipateur thermique et les performances globales du système.↩