Limites de complexité des sections transversales des extrusions d'aluminium ?

De nombreux projets d'extrusion échouent discrètement. Le dessin semble parfait, mais la production rencontre des difficultés. Les coûts augmentent. Les délais s'allongent. Le véritable problème réside souvent dans la complexité de la section transversale.

La complexité de la section transversale des extrusions d'aluminium a des limites claires, qui sont déterminées par l'écoulement du métal, la résistance des outils et le contrôle du processus plutôt que par l'imagination.

Les sections complexes sont possibles, mais uniquement lorsque la conception tient compte de la manière dont l'aluminium se comporte réellement sous pression. Cet article explique où se situent les limites et comment concevoir en les respectant.

Quelle complexité peuvent atteindre les sections transversales d'extrusion ?

Les concepteurs poussent souvent la complexité à l'extrême afin de réduire les étapes d'assemblage. Cet objectif est valable, mais il crée un risque si les limites sont ignorées.

Les sections transversales des extrusions d'aluminium peuvent être très complexes, avec plusieurs cavités, des parois minces et des formes asymétriques, mais leur complexité est limitée par l'uniformité de l'écoulement du métal et la résistance de la matrice.

La complexité en soi n'est pas l'ennemi. C'est le déséquilibre qui l'est.

Qu'est-ce qui définit la complexité dans l'extrusion ?

La complexité ne se limite pas à la forme. Elle comprend plusieurs facteurs :

- Nombre de chambres creuses

- Variation de l'épaisseur de paroi

- Fines rainures ou dents

- Asymétrie dans la section

- Caractéristiques de matrice non prises en charge depuis longtemps

Une section comportant de nombreuses fonctionnalités est plus difficile à contrôler qu'une simple boîte.

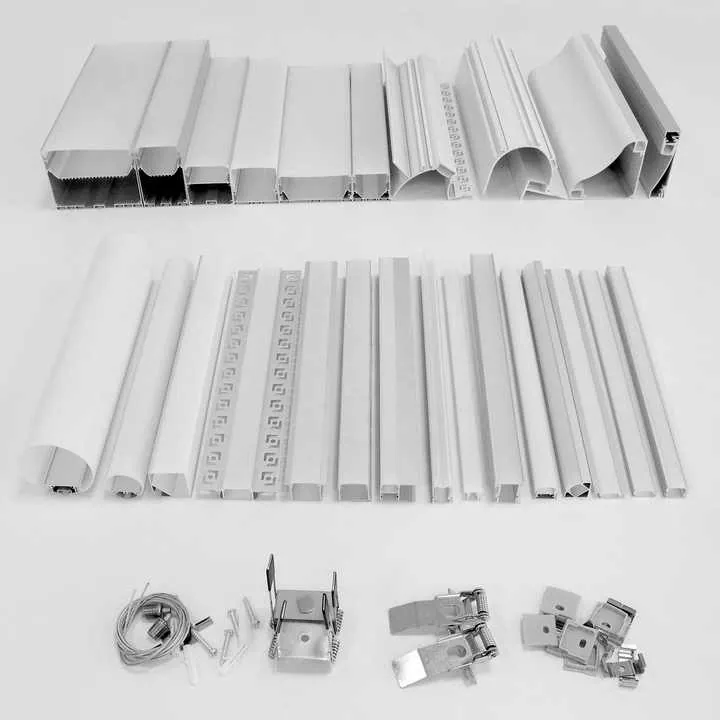

Profilés pleins, semi-creux et creux

Les profilés extrudés se répartissent en trois groupes principaux.

- Les sections solides ne comportent aucun vide fermé.

- Les sections semi-creuses présentent des fentes profondes ou des interstices étroits.

- Les profilés creux ont des cavités entièrement fermées.

Chaque étape augmente la difficulté d'usinage.

| Type de section | Niveau de complexité typique | Difficulté d'usinage |

|---|---|---|

| Solide | Faible à moyen | Faible |

| Semi-creux | Moyenne à élevée | Moyen |

| Creux | Élevé à très élevé | Haut |

Les profilés creux nécessitent des matrices à pont ou à hublot, ce qui complique la fluidité.

Pourquoi la symétrie est-elle importante ?

Les sections symétriques permettent à l'aluminium de s'écouler uniformément. L'asymétrie entraîne des variations de vitesse et de pression.

Un débit irrégulier entraîne :

- Torsion

- Dérive dimensionnelle

- Défauts de surface

Les sections très asymétriques nécessitent souvent une compensation supplémentaire au niveau de la conception.

Limite réelle de conception

En pratique, une section devient trop complexe lorsqu'elle ne peut pas être extrudée à une vitesse stable sans défauts.

Si la vitesse diminue trop, la productivité s'effondre. À ce stade, il est moins coûteux de repenser la conception que de forcer la production.

Les sections transversales des extrusions d'aluminium peuvent être très complexes si l'écoulement du métal reste équilibré.Vrai

Un flux équilibré permet la formation de formes complexes sans distorsion.

Il n'y a pas de limite pratique à la complexité de la section transversale d'extrusion si la presse est suffisamment grande.Faux

La résistance des outils et l'équilibre du flux limitent la complexité, quelle que soit la taille de la presse.

Quelles caractéristiques de conception poussent l'outillage à ses limites ?

De nombreux problèmes d'extrusion ne sont pas causés par la presse. Ils proviennent de la filière.

Certaines caractéristiques de conception poussent les outils d'extrusion à leurs limites mécaniques et thermiques, augmentant ainsi le risque de défaillance et réduisant la durée de vie des matrices.

Connaître ces caractéristiques aide les concepteurs à éviter les pièges cachés.

Murs extrêmement fins

Les parois minces semblent efficaces. Elles permettent de gagner du poids et d'économiser des matériaux.

Mais les parois minces augmentent la résistance à l'écoulement. L'aluminium refroidit rapidement et peut se solidifier avant de remplir le moule.

Les murs dont l'épaisseur est inférieure à une certaine valeur provoquent souvent :

- Remplissage incomplet

- Déchirure

- Taux de rebut élevés

Angles internes vifs

Les angles vifs concentrent les contraintes dans la matrice.

Ils perturbent également l'écoulement du métal et augmentent la friction.

Les coins arrondis améliorent :

- Durée de vie

- Qualité de surface

- Stabilité dimensionnelle

Languettes de matrice longues non soutenues

Dans les matrices creuses et semi-creuses, les languettes soutiennent les vides internes.

Les langues longues ou fines se plient sous la pression.

Cela conduit à :

- Dérive dimensionnelle

- Rupture de matrice

- Arrêts soudains de la production

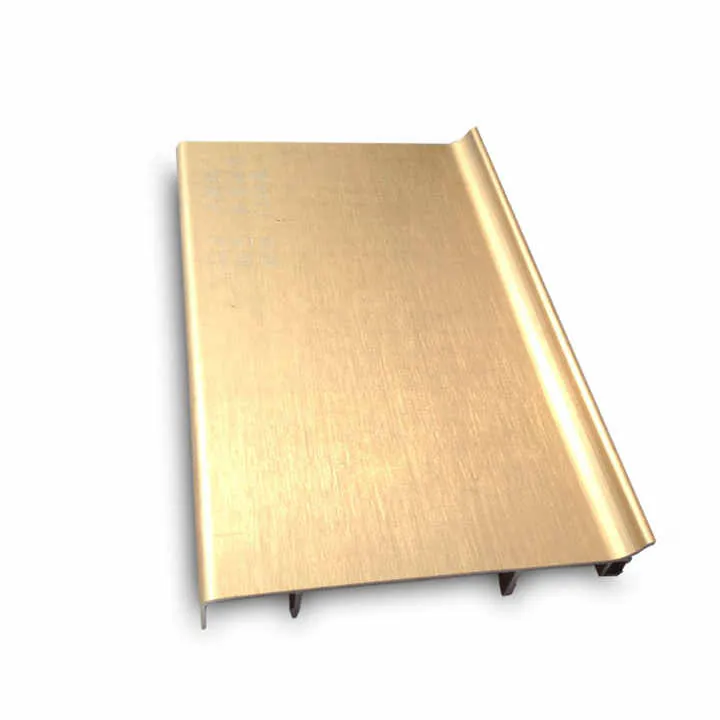

Grande variation d'épaisseur

Les sections comportant à la fois des zones très épaisses et très fines sont difficiles à équilibrer.

Le métal s'écoule plus rapidement dans les zones épaisses et plus lentement dans les zones minces.

Ce déséquilibre provoque des défauts de torsion et d'ondulation.

| Caractéristique de risque | Problème principal causé |

|---|---|

| Murs minces | Remplissage incomplet |

| Angles vifs | Fissuration de la matrice |

| Longues langues | Déformation de l'outil |

| Sauts d'épaisseur | Déséquilibre du flux |

Nombre élevé de cavités

La présence de plusieurs cavités dans une même section augmente la complexité.

Chaque cavité doit recevoir un flux de métal égal.

Plus le nombre de caries augmente, plus il devient difficile de les contrôler.

Aperçu de la réalité de la production

Dans un projet, un profilé comportait six cavités internes à parois minces. La matrice a échoué deux fois avant d'être redessinée.

Après avoir réduit le nombre de cavités à quatre et légèrement épaissi les parois, la production s'est stabilisée.

Les parois minces et les angles vifs augmentent considérablement la contrainte exercée sur l'outil.Vrai

Ils augmentent la résistance à l'écoulement et concentrent les contraintes dans la filière.

Les limites d'outillage sont principalement déterminées par la qualité de l'acier de la matrice, et non par la conception de la section.Faux

La géométrie de la section joue un rôle majeur dans les limites d'outillage.

Les détails très fins peuvent-ils être conservés pendant l'extrusion ?

Les détails fins sont attrayants. Les logos, les micro-rainures et les petites dents sont des demandes courantes.

Il est possible d'extruder des détails très fins, mais leur conservation dépend de la taille, de la profondeur et de la stabilité du processus.

Tous les détails ne survivent pas à la production réelle.

Ce qui compte comme détail fin

Les détails fins comprennent :

- Rainures étroites

- Petites côtes

- Dents fines

- Texte ou symboles peu profonds

Ces caractéristiques sont souvent inférieures à quelques dixièmes de millimètre.

Limites de la résolution du flux métallique

Sous pression, l'aluminium se comporte comme un fluide épais.

Si une caractéristique est trop petite, le métal ne peut pas pénétrer complètement avant le refroidissement.

Cela conduit à des détails arrondis ou incomplets.

Usure des matrices au fil du temps

Même si des détails fins se forment au début, ils peuvent ne pas durer.

Au fur et à mesure que le moule s'use :

- Les arêtes vives s'arrondissent

- La profondeur des rainures diminue

- La clarté des détails s'estompe

Cela entraîne des variations entre les lots de production précoces et tardifs.

Impact de la finition de surface

Les détails fins sont sensibles aux défauts de surface.

De petites rayures ou des accrocs peuvent détruire visuellement de petits détails.

Réalité pratique de la tolérance

Les concepteurs spécifient souvent des tolérances serrées pour les éléments fins.

Dans la pratique, les tolérances doivent permettre certaines variations.

| Taille de la fonctionnalité | Consistance typique |

|---|---|

| >1,0 mm | Stable |

| 0,5 à 1,0 mm | Modéré |

| <0,5 mm | Difficile |

En dessous de certaines dimensions, l'usinage secondaire peut s'avérer plus fiable.

Une stratégie de conception efficace

Au lieu d'imposer des micro-détails dans l'extrusion, de nombreux projets :

- Extrudez une forme plus simple.

- Ajouter l'usinage CNC pour les détails fins

Cela permet d'équilibrer le coût et la fiabilité.

Leçon de production réelle

Un client a demandé une rainure interne fine pour l'étanchéité. La rainure s'est remplie de manière inégale.

Après avoir redessiné la rainure pour en faire un canal plus large et ajouté un joint, les performances se sont améliorées.

Les détails d'extrusion très fins sont sensibles à l'écoulement et à l'usure de la matrice.Vrai

Les petites fonctionnalités sont plus difficiles à remplir et à maintenir de manière cohérente.

Une fois qu'un détail fin peut être extrudé une fois, il restera identique pour toute la production.Faux

L'usure des matrices et les variations du processus réduisent la cohérence des détails au fil du temps.

Existe-t-il des outils logiciels permettant de tester la faisabilité d'une section ?

De nombreux problèmes peuvent être évités avant la découpe de l'acier. Les logiciels jouent ici un rôle clé.

Les logiciels de simulation et de conception peuvent évaluer la faisabilité d'une section d'extrusion en prédisant l'écoulement du métal, les contraintes et la température.

Ces outils ne remplacent pas l'expérience, mais ils réduisent les risques.

Types de logiciels utilisés dans la conception d'extrusion

Il existe deux catégories principales :

- Outils CAO pour la géométrie

- Outils de simulation pour le comportement des processus

Le CAD seul ne permet pas de prédire le succès de l'extrusion.

Quels outils de simulation peuvent analyser

Les logiciels de simulation peuvent montrer :

- Vitesse d'écoulement du métal

- Répartition de la pression

- Changements de température

- Zones de contrainte

Ces informations permettent de mettre en évidence les zones à risque à un stade précoce.

Avantages d'une simulation précoce

L'utilisation d'un logiciel avant la fabrication des matrices permet :

- Ajuster l'épaisseur de la paroi

- Chemins d'écoulement d'équilibre

- Réduire les essais

- Prolonger la durée de vie des matrices

Cela permet d'économiser du temps et de l'argent.

Limites des prévisions logicielles

La simulation n'est pas parfaite.

Les résultats dépendent de :

- Exactitude des données sur les matériaux

- Conditions aux limites

- Expérience de l'opérateur

Les logiciels facilitent la prise de décision, mais le jugement final reste important.

Flux de travail type à l'aide d'un logiciel

- Conception initiale de la section

- Simulation de flux

- Réglage géométrique

- Optimisation de la conception des matrices

- Approbation finale

Le fait de sauter la simulation augmente le coût de l'essai.

Point de vue coût/bénéfice

Certains acheteurs évitent la simulation pour économiser de l'argent.

En réalité, un moule défectueux coûte bien plus cher que le travail de simulation.

| Stade | Impact sur les coûts |

|---|---|

| Simulation | Faible |

| Retouche | Moyen |

| Die remake | Haut |

| Déchets de production | Très élevé |

Exemple pratique

Dans le cadre d'un projet complexe de profilés creux, la simulation a révélé un écoulement irrégulier près d'une nervure fine.

Après avoir légèrement ajusté l'épaisseur des nervures, le profilé s'est extrudé sans problème dès le premier essai.

Les logiciels de simulation d'extrusion permettent d'identifier rapidement les risques liés à la faisabilité.Vrai

Il prédit le comportement du flux, des contraintes et de la température.

La simulation logicielle garantit qu'une conception d'extrusion fonctionnera parfaitement en production.Faux

La simulation réduit les risques, mais ne peut éliminer toutes les variations du monde réel.

Conclusion

La complexité de la section transversale des extrusions d'aluminium est soumise à des limites réelles définies par l'écoulement du métal, la résistance des outils et le contrôle du processus. Les conceptions réussies respectent ces limites, équilibrent soigneusement les caractéristiques et combinent simulation et expérience pour transformer des idées complexes en une production stable.