Extrusion d'aluminium adaptée aux composants aérospatiaux ?

Les pièces en aluminium utilisées dans les avions sont soumises à des exigences extrêmes : limites de poids, besoins en matière de résistance et réglementations de sécurité. Choisir le mauvais matériau peut entraîner des défaillances.

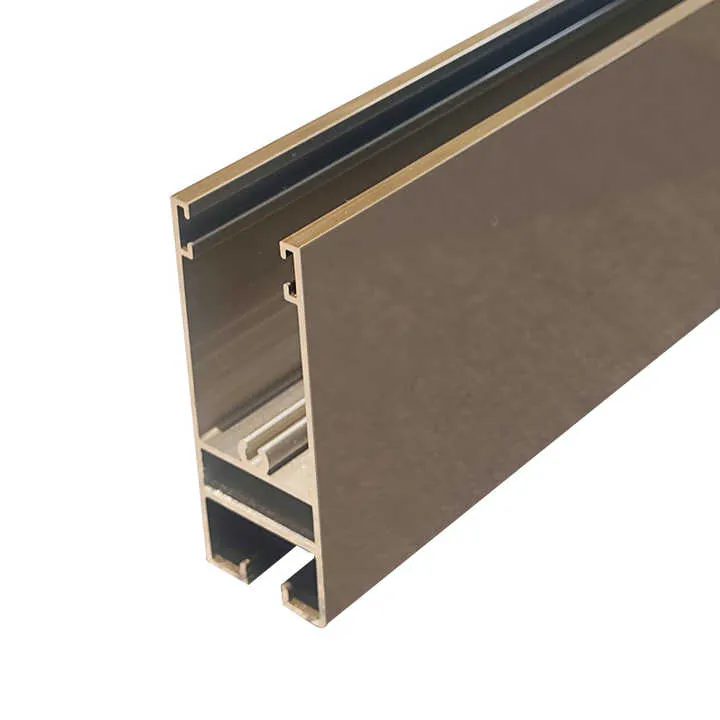

Les extrusions d'aluminium sont utilisées dans l'aérospatiale car elles allient légèreté, résistance, résistance à la corrosion et flexibilité de conception dans une forme rentable.

Cet article examine pourquoi l'extrusion d'aluminium est reconnue dans le secteur aérospatial, quelles certifications sont requises, comment elle se comporte en cas de vibrations et si les profilés sont personnalisés en fonction des types d'avions.

Pourquoi l'extrusion d'aluminium est-elle utilisée dans les pièces aérospatiales ?

Les avions ont besoin de composants légers, solides et homogènes. L'aluminium extrudé répond à ces trois exigences à la fois.

Les extrusions d'aluminium offrent un rapport résistance/poids élevé, une bonne formabilité et une bonne résistance à la fatigue, ce qui les rend idéales pour les pièces structurelles des avions.

L'aluminium est naturellement résistant à la corrosion et facile à usiner ou à revêtir. Lorsqu'il est extrudé, il peut être façonné en sections transversales précises qui réduisent le soudage et simplifient l'assemblage.

Avantages des extrusions d'aluminium dans l'aérospatiale

| Fonctionnalité | Avantages dans le domaine aérospatial |

|---|---|

| Faible densité | Réduit le poids de l'avion et améliore le rendement énergétique |

| Alliages résistants (6061, 7075) | Haute résistance pour une intégrité structurelle |

| Résistance à la corrosion | Résiste à l'humidité, au sel et aux produits chimiques |

| Conception de profil personnalisé | Adapte les pièces à des contraintes spécifiques en matière de charge ou d'espace |

| Matériau recyclable | Soutient les objectifs de développement durable |

Les extrusions permettent également de réaliser des renforts cachés, des structures creuses et des profilés multifonctionnels, le tout sans joints ni soudures supplémentaires.

Les extrusions d'aluminium contribuent à réduire le poids des avions tout en conservant leur résistance structurelle.Vrai

Le rapport résistance/poids élevé de l'aluminium extrudé le rend adapté à de nombreuses applications structurelles et porteuses dans le domaine aérospatial.

Quelles certifications sont requises pour les extrusions aérospatiales ?

L'aluminium utilisé dans les avions ne peut pas être simplement “ assez bon ”. Il doit répondre à des normes mondiales strictes.

Les extrusions d'aluminium aérospatiales doivent être conformes à des certifications telles que AS9100, aux spécifications des matériaux AMS, et passer avec succès des tests de résistance, de traçabilité et d'uniformité.

Normes aérospatiales courantes

| Certification ou spécification | Objectif |

|---|---|

| AS9100 | Gestion de la qualité spécifique à l'aérospatiale |

| AMS (par exemple, AMS-QQ-A-200) | Définit les exigences en matière de matériaux et de trempe |

| NADCAP | Audit pour le traitement thermique ou le revêtement |

| ISO 9001 | Norme de base du système qualité |

Les fabricants doivent contrôler chaque étape (fusion, extrusion, traitement thermique, inspection) et conserver des registres détaillés. Sans cela, les pièces ne peuvent pas être utilisées dans des avions certifiés.

La plupart des extrusions aérospatiales sont accompagnées d'une documentation complète : certificats d'usine, analyses chimiques, résultats d'essais mécaniques et traçabilité complète.

La norme AS9100 est une norme de gestion de la qualité exigée pour les fournisseurs de produits extrudés destinés à l'aérospatiale.Vrai

La norme AS9100 s'appuie sur la norme ISO 9001 et ajoute des exigences supplémentaires en matière de sécurité des produits, de gestion des risques et de traçabilité dans l'industrie aérospatiale.

Comment les extrusions se comportent-elles lors des essais de vibration ?

Les avions vibrent constamment : moteurs, vent, changements de pression. Les composants structurels doivent résister à ces contraintes sans se fissurer ni se desserrer.

Les profilés en aluminium extrudé sont testés pour résister à la fatigue et aux vibrations. Avec un alliage et un état de trempe appropriés, ils passent avec succès les tests de vibration aérospatiaux.

L'amortissement naturel de l'aluminium, associé à la résistance élevée à la fatigue des alliages des séries 6000 et 7000, le rend idéal pour les environnements soumis à des vibrations.

Facteurs de performance

- Pas de coutures ni de soudures : Le grain continu réduit le risque de fissuration

- Géométrie uniforme : Évite les concentrations de contraintes

- Alliage personnalisé + traitement thermique : Répond aux besoins liés à la fatigue

Les profilés sont souvent soumis à des essais de fatigue cyclique, simulant des années de vol. Si la géométrie du profilé est optimisée, les extrusions surpassent de nombreux assemblages soudés.

Les composants en aluminium extrudé bien conçus peuvent passer les tests de vibration et de fatigue pour une utilisation dans l'aérospatiale.Vrai

Les extrusions fabriquées à partir d'alliages appropriés tels que le 6061-T6 ou le 7075-T6 et testées sous des charges cycliques peuvent répondre aux exigences en matière de fatigue et de vibrations dans le domaine aérospatial.

Les profils aérospatiaux sont-ils personnalisés en fonction du type d'avion ?

Il n'existe pas de pièce en aluminium universelle pour tous les avions. Chaque avion a des charges, des formes et des réglementations qui lui sont propres.

Oui, la plupart des extrusions d'aluminium aérospatiales sont entièrement personnalisées pour s'adapter aux structures, aux charges et aux contraintes d'espace spécifiques aux avions.

Contrairement aux extrusions standard utilisées dans la construction, les pièces aérospatiales nécessitent souvent :

- Formes de profil exclusives

- Alliages spéciaux et traitements thermiques

- Tolérances serrées et exigences zéro défaut

Extrusions aérospatiales personnalisées typiques

| Composant | Rôle |

|---|---|

| Rails de siège | Sièges sécurisés avec conception résistante aux chocs |

| Renforts d'ailes | Transporter des charges aérodynamiques |

| Rails du fuselage | Aligner et soutenir les systèmes intérieurs |

| Poutres du plancher de chargement | Résiste aux charges statiques et dynamiques lourdes |

Les fournisseurs conservent des catalogues de profils contenant des centaines de pièces personnalisées, chacune correspondant à des programmes de cellules spécifiques.

La plupart des profilés extrudés en aluminium utilisés dans l'aérospatiale sont fabriqués sur mesure pour des modèles d'avions spécifiques.Vrai

Les composants aéronautiques doivent répondre à des exigences strictes en matière de taille, de charge et de certification, ce qui nécessite des conceptions de profilés sur mesure plutôt que des options standard.

Conclusion

L'extrusion d'aluminium soutient l'aérospatiale en fournissant des profilés solides, légers et personnalisables qui répondent à des exigences extrêmes en matière de conception et de réglementation. Grâce à une certification et à des tests appropriés, ces extrusions résistent aux vibrations, à la fatigue et aux contraintes structurelles. Presque toutes les extrusions aérospatiales sont conçues sur mesure, car dans l'aviation, la précision et la sécurité ne peuvent faire l'objet d'aucun compromis.