Exigences en matière de conductivité des extrusions d'aluminium ?

Les performances électriques et thermiques sont souvent insuffisantes dans les projets réels. De nombreuses équipes choisissent des profilés en aluminium sans vérifier leur conductivité. Cela entraîne une accumulation de chaleur, une perte de signal ou un risque pour la sécurité. Ces problèmes sont coûteux et difficiles à résoudre par la suite.

Les exigences en matière de conductivité des extrusions d'aluminium dépendent de l'utilisation électrique, de la charge thermique, du choix de l'alliage et du traitement de surface. Avec des normes et un contrôle des alliages appropriés, les extrusions d'aluminium peuvent répondre à la fois aux besoins électriques et thermiques des systèmes exigeants.

De nombreux acheteurs se concentrent d'abord sur la forme et le prix. La conductivité est souvent vérifiée trop tard. Cet article explique comment fonctionne la conductivité dans l'extrusion d'aluminium. Il explique également comment les normes, les alliages et les revêtements affectent les performances dans des projets réels.

Quelles normes de conductivité s'appliquent aux applications électriques ?

Les systèmes électriques tombent en panne lorsque la conductivité est trop faible. Cela peut entraîner une chute de tension, une surchauffe, voire un risque d'incendie. De nombreux acheteurs pensent que l'aluminium fonctionne toujours de la même manière. Ce n'est pas vrai.

La conductivité électrique des extrusions d'aluminium est généralement spécifiée en pourcentage de l'IACS, et la plupart des conceptions électriques exigent des valeurs comprises entre 55 % et 62 % de l'IACS, en fonction de l'alliage et de l'état de trempe.

Pourquoi existe-t-il des normes électriques ?

Les normes de conductivité électrique aident les ingénieurs à comparer les matériaux. Elles fournissent une valeur précise plutôt qu'une estimation. Pour l'aluminium, la référence la plus courante est l'IACS. Cette échelle compare les matériaux au cuivre recuit pur.

La plupart des alliages d'aluminium utilisés pour l'extrusion ne sont pas de l'aluminium pur. Les éléments d'alliage améliorent la résistance. En même temps, ils réduisent la conductivité. Pour cette raison, les normes sont plus importantes que les termes marketing.

Références courantes en matière de conductivité

Vous trouverez ci-dessous un tableau simple utilisé par de nombreux acheteurs et ingénieurs.

| Type de matériau | Conductivité typique (IACS %) | Utilisation courante |

|---|---|---|

| Aluminium pur | 61 à 65 | Barres omnibus, conducteurs |

| série 1xxx | 60 à 63 | Profils électriques |

| Série 6xxx | 45 à 58 | Structurel et usage mixte |

Ce tableau montre pourquoi le choix de l'alliage est important. Un profilé solide peut ne pas convenir à une application électrique. Un profilé à haute conductivité peut ne pas convenir à une application sous charge.

Normes souvent référencées

Les projets électriques suivent souvent les règles nationales ou industrielles. Ces règles ne désignent pas toujours un alliage unique. Elles définissent une conductivité ou des performances minimales.

Exemples :

- Conductivité minimale pour les systèmes de mise à la terre

- Limites de résistance pour les rails de distribution électrique

- Limites d'élévation de température sous charge actuelle

Dans la pratique, les acheteurs devraient demander les données des tests de conductivité. Un certificat d'usine seul peut ne pas suffire. Les tests de conductivité après extrusion offrent une plus grande fiabilité.

Conseils pratiques issus de la production

Dans les usines réelles, la conductivité varie en fonction du contrôle du processus. La température d'extrusion, la vitesse de trempe et le vieillissement sont tous des facteurs importants. Deux profils avec le même alliage peuvent présenter une conductivité différente.

Pour cette raison, les projets électriques importants doivent :

- Définir la valeur IACS minimale dans les dessins

- Demander des rapports de test au niveau du lot

- Évitez de mélanger les fournisseurs pour un même système.

Cette approche réduit les risques et améliore la stabilité à long terme du système.

La conductivité électrique des extrusions d'aluminium est généralement spécifiée à l'aide de l'échelle IACS.Vrai

L'IACS est la référence standard utilisée pour comparer la conductivité de l'aluminium à celle du cuivre.

Tous les alliages d'extrusion d'aluminium ont la même conductivité électrique.Faux

Les différentes séries d'alliages et les différents états de trempe présentent des niveaux de conductivité très différents.

Comment la conductivité thermique est-elle spécifiée pour les composants de refroidissement ?

Une défaillance du refroidissement entraîne l'arrêt du système. De nombreuses pièces en aluminium sont utilisées comme dissipateurs thermiques. Pourtant, les acheteurs confondent souvent la conductivité thermique et la conductivité électrique.

La conductivité thermique est exprimée en watts par mètre kelvin, et les extrusions d'aluminium utilisées pour le refroidissement varient généralement entre 150 et 220 W par mètre kelvin, selon l'alliage et le type de trempe.

Comprendre les valeurs de conductivité thermique

La conductivité thermique mesure la vitesse à laquelle la chaleur se propage à travers un matériau. Des valeurs élevées indiquent un meilleur transfert thermique. L'aluminium est très apprécié car il offre un bon compromis entre poids, coût et flux thermique.

L'aluminium pur possède une conductivité thermique très élevée. Mais il est mou. Les alliages structurels sacrifient une partie de leurs performances thermiques au profit de la résistance.

Valeurs typiques utilisées dans la conception

Le tableau ci-dessous présente les valeurs de référence couramment utilisées par les ingénieurs en thermique.

| Série alliage | Conductivité thermique (W/mK) | Application typique |

|---|---|---|

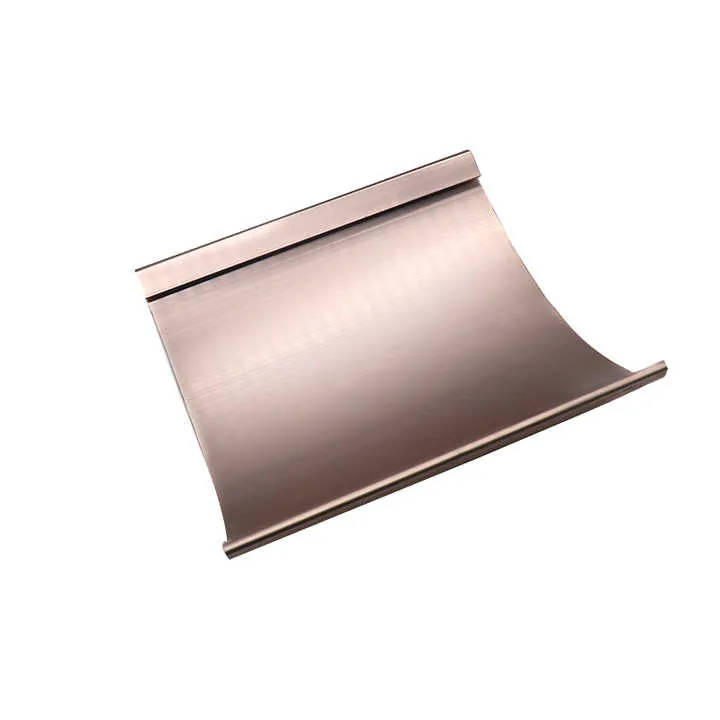

| 1050 | 220 | Dissipateurs thermiques |

| 6063-T5 | 200 | Dissipateurs thermiques pour LED |

| 6061-T6 | 167 | Pièces de refroidissement structurelles |

Ces chiffres sont des moyennes. Les résultats réels dépendent du processus et de l'état de la surface.

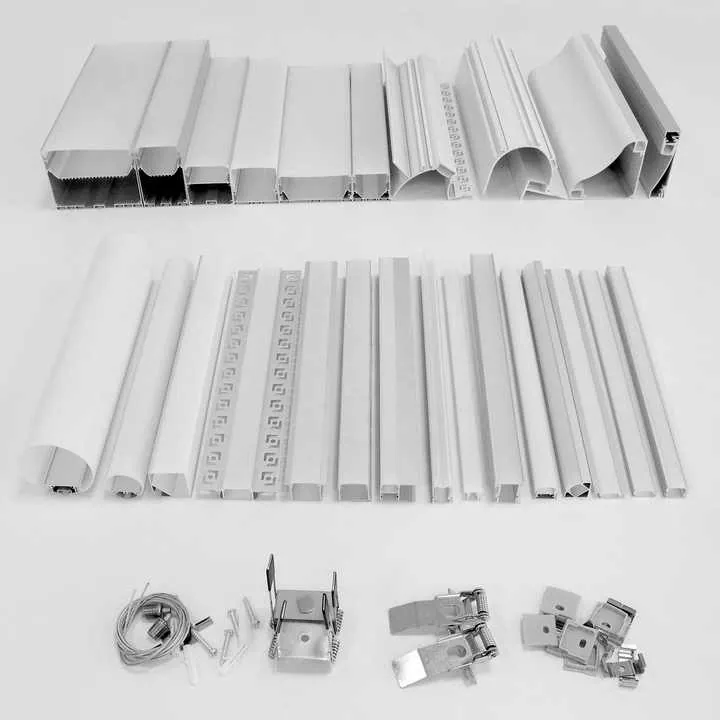

Facteurs de conception au-delà des matériaux

La conductivité thermique seule ne définit pas les performances de refroidissement. La forme et la surface jouent souvent un rôle plus important.

Les facteurs clés sont les suivants :

- Hauteur et espacement des ailettes

- Direction du flux d'air

- Résistance de contact au niveau des joints

Une extrusion avec une conductivité plus faible peut être plus performante qu'une extrusion avec une conductivité plus élevée si la géométrie est optimisée.

Erreurs courantes commises par les acheteurs

De nombreux acheteurs ne demandent que le nom de l'alliage. Ils partent du principe que cela garantit les résultats thermiques. C'est risqué. Les performances du dissipateur thermique dépendent de la conception globale du système.

Dans les projets réels, les bonnes pratiques comprennent :

- Demande d'assistance pour la simulation thermique

- Test des prototypes sous charge

- Éviter l'anodisation excessive lorsqu'elle n'est pas nécessaire

Cela réduit les cycles de reconception et améliore la durée de vie des produits.

La conductivité thermique des extrusions d'aluminium est mesurée en watts par mètre kelvin.Vrai

Cette unité est standard en génie thermique et en conception de transfert de chaleur.

Une conductivité thermique plus élevée garantit toujours de meilleures performances de refroidissement.Faux

La géométrie, le débit d'air et la résistance de contact jouent également un rôle important.

Les revêtements de surface peuvent-ils nuire à la conductivité ?

Le traitement de surface améliore l'apparence et la résistance à la corrosion. En même temps, il peut réduire la conductivité. Ce compromis est souvent ignoré.

Les revêtements de surface tels que l'anodisation et le revêtement en poudre réduisent la conductivité électrique et thermique en ajoutant une couche résistive sur les extrusions d'aluminium.

Comment les revêtements affectent le flux électrique

L'anodisation crée une couche d'oxyde. Cette couche est dure et protectrice. Elle est également un isolant électrique. Même les films anodiques minces bloquent le passage du courant.

Le revêtement en poudre ajoute une couche polymère plus épaisse. Cela isole complètement la surface. Le contact électrique doit être conçu en fonction de cela.

Impact thermique des revêtements

Les revêtements ralentissent le transfert de chaleur à la surface. Cela ne modifie pas la conductivité thermique globale. Mais cela affecte le dégagement de chaleur dans l'air.

L'anodisation claire et fine a un impact limité. L'anodisation décorative épaisse ou la peinture réduisent l'efficacité du refroidissement.

Comparaison des revêtements courants

| Traitement de surface | Impact électrique | Impact thermique |

|---|---|---|

| Finition en usine | Aucun | Aucun |

| Anodisé clair | Haute isolation | Faible à moyen |

| Anodisé dur | Isolation complète | Moyen |

| Revêtement en poudre | Isolation complète | Haut |

Ce tableau aide les acheteurs à choisir la finition adaptée à l'usage prévu.

Solutions de conception utilisées dans la pratique

Les ingénieurs masquent souvent les zones de contact. Cela permet la mise à la terre ou le transfert de chaleur là où cela est nécessaire. Une autre méthode consiste à effectuer un usinage après le revêtement.

Une bonne communication entre l'acheteur et l'extrudeur est essentielle. La finition de surface doit être définie en fonction des zones fonctionnelles, et pas seulement de la couleur ou de l'épaisseur.

L'anodisation crée une couche électriquement isolante sur les extrusions d'aluminium.Vrai

La couche d'oxyde bloque le passage du courant électrique.

Le revêtement en poudre améliore la conductivité électrique des extrusions d'aluminium.Faux

Le revêtement en poudre est une couche de polymère qui agit comme un isolant.

Quels alliages répondent aux exigences élevées en matière de conductivité ?

Choisir le mauvais alliage entraîne une perte de performance. De nombreux alliages résistants sont de mauvais conducteurs. Une conductivité élevée nécessite des priorités claires.

Les extrusions d'aluminium à haute conductivité utilisent généralement des alliages 1xxx ou 6xxx dont la composition et la trempe sont contrôlées afin d'équilibrer la résistance et la conductivité.

Familles d'alliages et conductivité

L'aluminium pur est le meilleur conducteur. Cependant, il manque de résistance. Les éléments d'alliage réduisent le nombre d'électrons libres. Cela diminue la conductivité.

Le compromis le plus courant est la série 6xxx. Elle offre une bonne résistance mécanique, une bonne résistance à la corrosion et une conductivité acceptable.

Alliages couramment utilisés

Vous trouverez ci-dessous une comparaison pratique.

| Alliage | Niveau de conductivité | Niveau de force | Utilisation typique |

|---|---|---|---|

| 1070 | Très élevé | Très faible | Barres omnibus |

| 1350 | Haut | Faible | Conducteurs électriques |

| 6063 | Moyennement élevé | Moyen | LED et cadres |

| 6061 | Moyen | Haut | Éléments structurels |

Ce tableau montre pourquoi aucun alliage n'est parfait pour toutes les tâches.

Contrôle de la température et du processus

La température influe sur la conductivité. Un vieillissement excessif réduit la résistance mais améliore la conductivité. Un vieillissement insuffisant a l'effet inverse.

Les extrudeurs ajustent le temps de vieillissement pour atteindre les objectifs. Les acheteurs doivent indiquer leurs besoins en matière de conductivité dès le début. Les modifications tardives sont coûteuses.

Expérience réelle en matière de projets

Dans le cadre d'un projet, un acheteur a sélectionné un alliage résistant. Des tests ultérieurs ont révélé un excès de chaleur. La solution consistait à changer d'alliage et à mettre à jour l'outillage. Cela a retardé le lancement.

Des objectifs de conductivité clairs dès la phase d'appel d'offres permettent d'éviter ce risque. Cela aide également les fournisseurs à choisir la bonne fenêtre de traitement.

Les alliages d'aluminium pur offrent la conductivité électrique la plus élevée.Vrai

Moins d'éléments d'alliage permettent un meilleur flux d'électrons.

Les alliages d'aluminium plus résistants ont toujours une conductivité plus élevée.Faux

Les éléments d'alliage ajoutés augmentent la résistance mais réduisent la conductivité.

Conclusion

La conductivité de l'extrusion d'aluminium dépend des normes, de l'alliage, de l'état de surface et de la finition. Les besoins électriques et thermiques doivent être définis dès le début. Des spécifications claires et des tests permettent d'éviter les défaillances et les modifications de conception.