En savoir plus sur l'aluminium aéronautique ?

J'ai travaillé un jour sur un petit projet d'avion et j'ai découvert à quel point la qualité de l'aluminium est essentielle. Nous avons été confrontés à un problème de fissuration des pièces sous charge. Cela m'a donné envie de partager ce qui suit.

L'aluminium aéronautique doit répondre à des normes strictes de résistance, de légèreté et de sécurité pour permettre le vol.

Laissez-moi vous guider dans les détails. Vous verrez comment les qualités, la solidité, la résistance à la corrosion et les essais s'articulent.

1. Quelles sont les qualités d'aluminium utilisées dans les extrusions aéronautiques ?

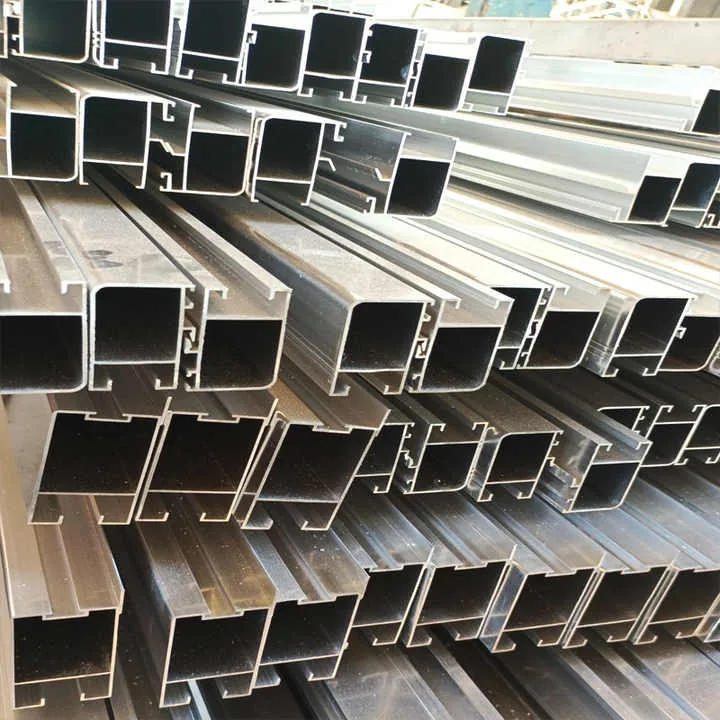

L'extrusion d'aluminium pour l'aéronautique utilise des qualités spécifiques de haute performance. Les plus courantes sont le 2024, le 6061 et le 7075. Chacune d'entre elles présente une combinaison différente de points forts et de cas d'utilisation.

Aluminium commun de qualité aéronautique

| Grade | Composition | Des cas d'utilisation clairs |

|---|---|---|

| 2024 | Al?Cu (alliage de cuivre) | Cadres du fuselage, poutres des ailes |

| 6061 | Al?Mg?Si (magnésium, silicium) | Structures, panneaux, extrusions |

| 7075 | Al?Zn (alliage de zinc) | Pièces soumises à de fortes contraintes, raccords |

2024

L'aluminium 2024 présente une bonne résistance à la fatigue grâce au cuivre. Il est idéal pour les pièces structurelles qui doivent supporter des charges répétées. Mais il n'est pas aussi résistant à la corrosion que d'autres alliages. Il a donc besoin d'une bonne protection.

6061

Le 6061 est polyvalent et plus facile à extruder. Il présente une bonne résistance à la corrosion et une bonne soudabilité. Les ingénieurs l'utilisent pour les poutres, les barres de soutien et les panneaux. Il n'est pas aussi résistant que le 7075 ou le 2024 dans les zones de contrainte, mais il offre un bon équilibre.

7075

Le 7075 est solide et résistant. Il peut rivaliser avec certaines parties de l'acier en termes de résistance tout en restant léger. On le retrouve dans les supports de trains d'atterrissage, les longerons d'ailes et les connecteurs à forte charge. Cependant, il est plus difficile à souder et sensible à la corrosion.

Ces trois qualités couvrent la plupart des besoins d'extrusion des aéronefs. Chacune a des spécifications basées sur la limite d'élasticité, la résistance à la traction et l'allongement.

Je me souviens avoir gratté des surfaces à la main pour vérifier la présence de piqûres après des tests d'oxydation dans un atelier. J'ai vu de minuscules trous là où l'alliage s'affaiblissait. Cela m'a fait comprendre la nécessité de choisir le revêtement et l'alliage.

Ce qui nous amène à la comparaison de ces grades en termes de résistance et de poids.

2. Comment l'aluminium de qualité aéronautique se compare-t-il en termes de résistance et de poids ?

L'aluminium aéronautique vise un rapport résistance/poids élevé. Cela signifie être solide tout en restant léger.

Les alliages d'aluminium offrent une résistance proche de celle de l'acier pour un poids inférieur de moitié.

Tableau de comparaison des résistances

| Alliage | Résistance à la traction (MPa) | Densité (g/cm3) | Force/Densité |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| Acier A36 | ~400 | 7.85 | 51.0 |

Ce que cela signifie

- Le 7075-T6 est l'alliage le plus résistant parmi les alliages courants. Il offre environ 204 unités de résistance par unité de densité.

- Le 2024-T3 reste solide et résiste mieux à la fatigue.

- Le 6061-T6 est plus facile à former et à souder, mais il est moins résistant.

Ces alliages permettent aux ingénieurs de réduire le poids de la structure des avions. Des pièces plus légères consomment moins de carburant et améliorent les performances.

Dans mon projet, le remplacement de 6061 par 7075 dans les supports de longerons a permis de réduire le poids de 20%, mais a nécessité une meilleure finition de surface en raison de problèmes de corrosion.

3. Quelle est la résistance à la corrosion requise pour l'aluminium aéronautique ?

La corrosion est l'un des principaux ennemis de l'aluminium aéronautique. L'air, l'humidité, le carburant et le sel peuvent dégrader rapidement les pièces.

L'aluminium de qualité aéronautique nécessite des revêtements protecteurs et des pratiques de conception pour résister à la corrosion.

Quels sont les risques de corrosion ?

- Corrosion galvanique: Lorsque l'aluminium touche de l'acier ou du cuivre et qu'il y a de l'humidité, l'aluminium se corrode plus rapidement.

- Piqûres: De minuscules taches de corrosion se forment et creusent des trous profonds au fil du temps.

- Corrosion des crevasses: Les espaces ou les joints retiennent l'humidité et commencent à se corroder de l'intérieur.

- Fissuration par corrosion sous contrainte: Sous contrainte, les fissures se développent plus rapidement dans un environnement corrosif.

Stratégies de protection

-

Revêtements

- Anodisation ajoute une couche dure et résistante à la corrosion.

- Alodine (conversion chimique) améliore l'amorçage.

- Primaire + peinture ajoute une barrière physique.

-

Scellement

- Les joints et les fixations sont scellés pour empêcher l'eau de pénétrer.

-

Conception

- Éviter de piéger l'eau.

- Séparer ou isoler les métaux dissemblables.

-

Choix des matériaux

- Le 6061 est plus résistant à la corrosion que le 2024 et le 7075.

- Mais le 7075 a une plus grande résistance, il a donc besoin d'un meilleur revêtement.

D'après les tests que j'ai effectués, le 6061 anodisé a duré cinq fois plus longtemps que le 7075 brut dans le brouillard salin. Mais le 7075 se comportait toujours bien une fois revêtu.

Tests de durabilité

Les avions sont soumis à des normes très strictes.

- Essais au brouillard salin reproduire l'humidité marine.

- Tests d'immersion simuler une position assise dans l'eau.

- Essais cycliques d'humidité vérifier qu'il n'y a pas de fissures lors des cycles de mouillage et de séchage.

L'alliage, le revêtement et la conception déterminent la durée de vie.

4. Comment l'extrusion d'aluminium aéronautique est-elle testée en termes de sécurité et de durabilité ?

Les types d'aluminium utilisés dans l'aviation doivent subir de nombreux tests. Ils vérifient la forme, la solidité, la résistance à la corrosion et le comportement à la fatigue.

Méthodes d'essai courantes

1. Essai de traction

Cette méthode permet de mesurer la résistance et les limites d'élasticité. Un échantillon est étiré jusqu'à la rupture. Le résultat permet de déterminer l'adéquation de la pièce.

2. Essai de fatigue

Les pièces sont soumises à de nombreuses flexions jusqu'à ce qu'elles tombent en panne. Les pièces d'avion subissent souvent des millions de cycles. Ce test montre leur résistance aux charges répétées.

3. Essai de dureté

Des méthodes telles que Rockwell ou Brinell mesurent la dureté de la surface. Elles permettent de vérifier si les traitements thermiques sont corrects.

4. Essai de corrosion

- Une chambre de pulvérisation de sel (ASTM B117) pulvérise du brouillard salin.

- Les tests d'immersion plongent les échantillons dans des solutions salines.

- Les cycles thermiques avec l'humidité testent la résistance à la fissuration.

5. Inspection par courants de Foucault/Ultrasons

Ils détectent les fissures ou les vides cachés à l'intérieur des extrusions sans les découper. Ils sont essentiels pour la sécurité.

6. Contrôle dimensionnel

Les extrusions ont des tolérances serrées. Des pieds à coulisse, des scanners laser et des jauges garantissent une forme et une taille correctes.

7. Essais de flexion et d'écrasement

Les pièces sont pliées ou pressées pour vérifier leur formabilité et rechercher des fissures.

8. Essai d'adhérence du revêtement

Des tests de traction ou de ruban adhésif permettent de s'assurer que les revêtements adhèrent bien.

Normes de certification

L'industrie aérospatiale fixe des règles strictes :

- AMS: Les spécifications des matériaux aérospatiaux définissent les propriétés des alliages.

- MIL?STD / QQA?65: Normes militaires de qualité.

- FAA/EASA: Les régulateurs fixent l'approbation des pièces et des matériaux.

Mon exemple d'atelier

Un jour, un lot a été rejeté en raison de défauts dus aux courants de Foucault. Ils étaient invisibles mais ont été détectés par le test. Nous avons ré-extrudé et réparé l'outillage. Cela a permis de réduire les déchets de 15% au fil du temps.

Conclusion

L'extrusion d'aluminium aéronautique utilise des qualités supérieures telles que 2024, 6061 et 7075. Ces qualités offrent un rapport poids/résistance élevé, en particulier le 7075. La protection contre la corrosion est cruciale - les revêtements et la conception assurent la sécurité des pièces. Des tests stricts permettent de s'assurer que chaque pièce répond aux normes de traction, de fatigue et d'inspection.

Travailler avec des pièces d'avion m'a appris l'importance des petits détails. Cela correspondait également à la mission de Sinoextrud : haute précision, forte personnalisation et livraison cohérente pour les clients du monde entier.

Questions vrai/faux:

L'aluminium 7075?T6 présente un meilleur rapport résistance/poids que l'aluminium 6061?T6.Vrai

7075?T6 offre une résistance corrigée de la densité de ~203 contre 114 pour 6061?T6, ce qui le rend plus résistant par rapport au poids.

L'alliage 6061?T6 est plus résistant à la corrosion que l'alliage 7075?T6 sans revêtement.Vrai

L'alliage 6061 contient du magnésium et du silicium, ce qui lui confère une meilleure résistance naturelle à la corrosion que l'alliage 7075 riche en zinc.