Quels sont les facteurs qui influencent le coût des moules pour profilés en aluminium sur mesure ?

Lorsqu'on se lance dans un projet d'extrusion d'aluminium sur mesure, il est essentiel de comprendre les coûts de production des moules.

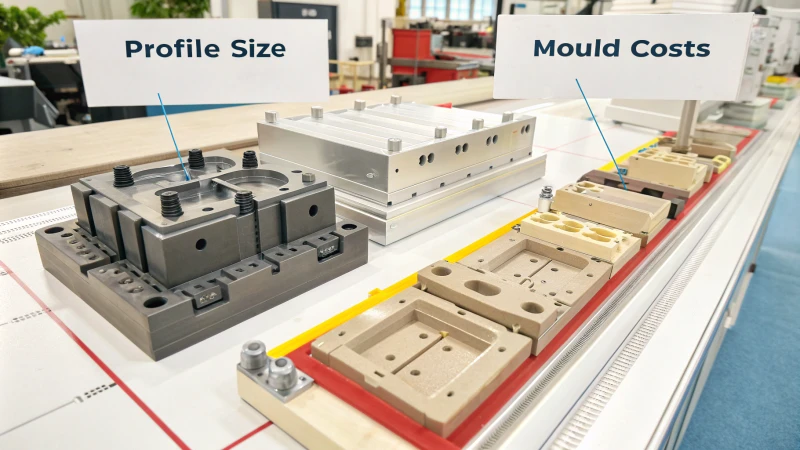

Le coût des moules pour profilés en aluminium sur mesure est principalement déterminé par la surface de la section transversale du profilé, la complexité structurelle, le poids au mètre et le choix du matériau, tel que l'alliage ou le H13.

Bien que cette vue d'ensemble fournisse une compréhension fondamentale, un examen plus approfondi de chaque facteur révèle l'équilibre complexe entre les exigences de conception et le rapport coût-efficacité. Poursuivez votre lecture pour découvrir comment ces éléments interagissent et influencent votre budget.

Le choix de l'alliage a une incidence sur le coût du moule.Vrai

Les coûts et les exigences d'usinage varient selon les alliages.

Le poids au mètre n'a pas d'incidence sur le prix des moules.Faux

Les profils plus lourds nécessitent plus de matériaux et des moules plus complexes.

Comment la taille du profilé influe-t-elle sur les coûts du moule ?

Il est essentiel de comprendre comment la taille d'un profilé influe sur les coûts des moules pour optimiser les dépenses de fabrication. Examinons les facteurs en jeu.

La taille du profilé a une incidence sur le coût des moules, principalement en raison de la section transversale requise, de la complexité de la structure et du type de matériau. Les profils plus grands nécessitent souvent des moules plus grands et plus coûteux.

Surface transversale et taille du moule

Les surface transversale1 d'un profilé en aluminium influence directement la taille du moule. Les profils plus grands nécessitent des moules plus grands, ce qui entraîne des coûts plus élevés. Par exemple, un profilé de 100 mm x 50 mm nécessite un moule d'environ 180 mm-130 mm.

Complexité structurelle

Les profilés présentant des structures complexes ou des conceptions creuses nécessitent des moules spécialisés, tels que les moules de dérivation. Ces moules sont constitués de plusieurs jeux de matrices, ce qui augmente le coût total. Les exigences de haute précision compliquent encore la conception et nécessitent des tampons spéciaux.

| Type de structure | Exigences en matière de moule | Impact sur les coûts |

|---|---|---|

| Plat | Ensemble unique | Plus bas |

| Creux | Shunt (multi-set) | Plus élevé |

Poids au mètre et taille de l'extrudeuse

Les mètre poids2 d'un produit détermine la taille de l'extrudeuse nécessaire. Les produits plus lourds nécessitent des extrudeuses plus grandes, ce qui augmente la pression sur le moule. Il en résulte des moules plus grands et plus épais, ce qui augmente encore les coûts.

Matériaux et types d'alliages

L'utilisation de moules en alliage au lieu de moules H13 standard peut avoir une incidence significative sur les coûts. Les moules en alliage sont plus chers mais produisent des surfaces plus lisses et ne nécessitent pas de dé-nitruration. Ceci est particulièrement avantageux pour les applications esthétiques telles que les tubes ronds.

| Type de matériau | Finition de la surface | Dé-nitruration nécessaire | Coût |

|---|---|---|---|

| H13 | Standard | Oui | Plus bas |

| Alliage | Douceur et beauté | Non | Plus élevé |

La compréhension de ces facteurs permet de prendre des décisions éclairées sur la conception des profils et le choix des matériaux, ce qui a un impact sur les dépenses de production.

Envisager d'explorer types de matériaux3 pour optimiser les coûts de manière efficace.

Les profils plus grands nécessitent des moules plus grands.Vrai

Des moules plus grands sont nécessaires pour des profils plus larges, ce qui augmente les coûts.

Les modèles creux utilisent des moules à jeu unique.Faux

Les conceptions creuses nécessitent des moules de dérivation, qui sont réglés à plusieurs reprises, ce qui augmente les coûts.

Pourquoi la complexité structurelle est-elle un facteur de coût ?

La complexité des structures peut avoir une incidence considérable sur le coût des processus de fabrication. Il est essentiel de comprendre comment les conceptions complexes influencent les dépenses pour optimiser les budgets et maximiser l'efficacité.

La complexité des structures augmente les coûts en raison de la nécessité d'outils spécialisés, d'une main-d'œuvre supplémentaire et d'un allongement des délais du projet. Ces facteurs se conjuguent pour augmenter les dépenses, en particulier dans les secteurs de la fabrication et de la construction.

Comprendre la complexité structurelle

La complexité structurelle fait référence à la complexité d'une conception ou d'un système, qui nécessite souvent une attention particulière en termes de ressources et de compétences. Dans la fabrication, les structures complexes peuvent impliquer moules uniques4 ou des composants personnalisés qui augmentent les coûts.

Implications des coûts dans la fabrication

Lorsqu'un dessin comporte des détails complexes, il exige machines spécialisées5 et de l'expertise. Par exemple, un profilé creux en aluminium nécessite un moule de dérivation, qui consiste en deux jeux de matrices. Cette configuration augmente les coûts des matériaux et de la main-d'œuvre.

| Élément structurel | Impact sur les coûts |

|---|---|

| Profils creux | Plus élevé grâce à des moules doubles |

| Moules en alliage | Élevée en raison des coûts des matériaux |

Le rôle du travail et du temps

Les conceptions complexes nécessitent souvent une main-d'œuvre qualifiée, ce qui peut s'avérer plus coûteux. En outre, des temps de production plus longs sont nécessaires pour répondre à des normes de précision élevées. Les des exigences accrues en matière de délais6 contribuent également de manière significative aux coûts globaux.

Exemple de l'industrie de l'aluminium

Dans le secteur des profilés en aluminium, les produits ayant une section transversale plus importante ou un poids au mètre plus élevé nécessitent des extrudeuses plus grandes. Cela se traduit par exigences accrues en matière de pression7 pour les moules, ce qui augmente encore les coûts. Par exemple, l'ouverture d'un tampon spécial sur un moule est dictée par la taille du jeu de matrices, ce qui a un impact sur le prix et les délais de production.

Ces facteurs illustrent la manière dont la complexité structurelle peut affecter de multiples aspects de la gestion des coûts, notamment les matériaux, la main-d'œuvre et le temps. Les fabricants doivent évaluer soigneusement ces éléments lors de la planification des projets.

Les conceptions complexes nécessitent des machines spécialisées.Vrai

Les conceptions complexes nécessitent souvent des outils uniques, ce qui augmente les coûts de fabrication.

Les coûts de main-d'œuvre sont plus élevés pour les modèles simples que pour les modèles complexes.Faux

Les conceptions complexes nécessitent généralement une main-d'œuvre plus qualifiée, ce qui augmente les coûts.

Quel est le rôle du poids en mètres dans la fixation des prix ?

Le poids au mètre a un impact significatif sur la fixation des prix dans des secteurs tels que la fabrication et la logistique. La compréhension de ce paramètre peut aider les entreprises à optimiser leurs coûts et à élaborer des stratégies de tarification compétitives.

Le poids au mètre influe sur la fixation des prix en déterminant la quantité de matériaux nécessaire et en influençant les coûts de production. Il est crucial dans les industries où le poids a un impact sur le transport, le coût des matériaux et l'efficacité de la fabrication.

Comprendre le poids au mètre

Le poids au mètre désigne le poids d'un produit au mètre, qui est essentiel pour déterminer le coût des matières premières et de la main-d'œuvre. efficacité de la fabrication8. Par exemple, dans l'extrusion de l'aluminium, les poids métriques plus élevés nécessitent des extrudeuses plus grandes, ce qui augmente les coûts de production.

| Produit | Mètre Poids (kg/m) | Impact sur les coûts |

|---|---|---|

| Produit A | 2.5 | Moyen |

| Produit B | 4.0 | Haut |

Incidences sur les coûts des matériaux

Plus le poids au mètre est élevé, plus la quantité de matière première nécessaire est importante, ce qui a un impact direct sur les prix. Les entreprises doivent soigneusement calculer9 Ces coûts permettent de rester compétitif tout en garantissant la rentabilité.

Considérations sur les transports

Les articles plus lourds entraînent souvent des frais d'expédition plus élevés, ce qui influe sur le prix global du produit. Les entreprises devraient explorer des stratégies logistiques efficaces pour réduire ces dépenses.

- Exemple: Une entreprise qui expédie des profilés en aluminium doit tenir compte du poids au mètre afin d'optimiser les coûts d'emballage et de transport.

Applications spécifiques à l'industrie

Dans des secteurs tels que la construction, la compréhension du poids au mètre permet d'évaluer l'intégrité structurelle et la rentabilité. Cette mesure est essentielle pour s'assurer que les matériaux répondent aux exigences de l'Union européenne. spécifications de conception10.

| Secteur | Importance du poids au mètre |

|---|---|

| La construction | Élevé - Affecte les calculs structurels |

| Fabrication | Moyen - Influence sur le processus de production |

Comprendre le rôle du poids au mètre dans la fixation des prix est essentiel pour les entreprises qui cherchent à optimiser leurs coûts et à améliorer leur compétitivité sur leurs marchés respectifs. En examinant les effets du poids au mètre, les entreprises peuvent prendre des décisions éclairées concernant l'approvisionnement en matériaux, les processus de production et les stratégies logistiques. Cette compréhension permet d'élaborer de meilleurs modèles de tarification et d'améliorer le positionnement sur le marché.

Le poids au mètre a un impact significatif sur le coût des matières premières.Vrai

Les poids métriques plus élevés nécessitent plus de matières premières, ce qui augmente les coûts.

Un poids au mètre plus faible augmente les frais d'expédition.Faux

Les frais d'expédition sont plus élevés pour les articles plus lourds que pour les articles plus légers.

Les moules en alliage sont-ils plus chers que les moules standard ?

Le choix entre les moules en alliage et les moules standard peut s'avérer crucial pour les fabricants. Les moules en alliage valent-ils vraiment le coût supplémentaire ? Examinons les facteurs qui influencent leur prix.

Les moules en alliage sont généralement plus chers que les moules standard en raison de leur durabilité, de leur précision et de la qualité de leur production. Ils offrent souvent une meilleure longévité et nécessitent moins d'entretien, ce qui justifie leur coût initial plus élevé.

Comprendre la dynamique des coûts

Pour déterminer si les moules en alliage sont plus chers que les moules standard, il est essentiel de tenir compte de plusieurs facteurs. Le coût initial des moules en alliage est généralement plus élevé en raison des matériaux utilisés et des processus de fabrication complexes.

| Facteur | Moules en alliage | Moules standard |

|---|---|---|

| Durabilité | Haut | Modéré |

| Précision | Excellent | Bon |

| Maintenance | Faible | Modéré |

Coûts des matériaux et de la fabrication

Les moules en alliage intègrent souvent des matériaux tels que des alliages d'acier ou d'aluminium de qualité supérieure, qui coûtent intrinsèquement plus cher. Ces matériaux offrent une durabilité et une résistance à l'usure supérieures. En revanche, les moules standard peuvent utiliser des matériaux moins robustes, ce qui entraîne des remplacements et une maintenance plus fréquents.

La complexité de la fabrication d'un moule en alliage contribue également à son prix plus élevé. Les processus tels que le traitement thermique et le durcissement de la surface sont plus intensifs, ce qui améliore les performances du moule dans les domaines suivants applications à haute pression11.

Prestations à long terme

Malgré un investissement initial plus élevé, les moules en alliage peuvent s'avérer économiques à long terme. Leur durabilité accrue signifie qu'ils nécessitent moins de remplacements, ce qui réduit les temps d'arrêt et augmente la productivité. Les entreprises estiment souvent que cette fiabilité et cette qualité compensent les dépenses initiales.

Prenons le cas d'un fabricant qui a besoin d'un moule pour une structure creuse complexe. Un moule en alliage pourrait être recommandé en raison de sa capacité à supporter des contraintes élevées sans se déformer, ce qui ne serait pas possible avec un moule standard.

Cas d'utilisation dans l'industrie

Les industries qui exigent une grande précision, comme l'automobile ou l'aérospatiale, se tournent souvent vers les moules en alliage. Les l'industrie automobile12L'industrie automobile, par exemple, a besoin de composants capables de résister à des conditions extrêmes sans compromettre la sécurité ou la fonctionnalité.

Pour les entreprises qui privilégient la qualité par rapport au coût, investir dans des moules en alliage est souvent considéré comme une décision stratégique. Ils permettent d'obtenir des produits avec des finitions de surface et une précision dimensionnelle supérieures, ce qui les rend idéaux pour les applications où l'esthétique et la précision sont primordiales.

En conclusion, si les moules en alliage sont généralement plus coûteux au départ, leur potentiel de réduction des coûts de maintenance et de production de meilleure qualité en fait une option viable pour de nombreux fabricants à la recherche de gains à long terme.

Les moules en alliage coûtent plus cher en raison de la complexité de leur fabrication.Vrai

Les moules en alliage nécessitent des processus intensifs tels que le traitement thermique, ce qui augmente les coûts.

Les moules standard nécessitent moins d'entretien que les moules en alliage.Faux

Les moules en alliage nécessitent moins d'entretien en raison de leur durabilité supérieure.

Comment optimiser la conception des moules pour une meilleure rentabilité ?

La conception des moules joue un rôle crucial dans la fabrication, car elle a un impact direct sur les coûts de production. Découvrez des stratégies pratiques pour optimiser la conception des moules afin de rentabiliser les coûts et de maintenir la qualité sans se ruiner.

L'optimisation de la conception des moules en termes de rentabilité implique de minimiser l'utilisation des matériaux, de simplifier les conceptions, de choisir les matériaux appropriés et d'améliorer le processus de production. Concentrez-vous sur ces éléments pour réduire les coûts tout en garantissant la qualité.

Simplifier les structures de conception

La simplification de la conception des moules permet de réduire considérablement les coûts de fabrication. En réduisant le nombre de caractéristiques complexes, vous diminuez le temps d'usinage et le gaspillage de matériaux. Une conception simplifiée réduit également le risque de défauts, ce qui améliore le contrôle de la qualité. Envisagez d'incorporer des composants modulaires ou d'utiliser des logiciels avancés pour simuler les éléments suivants efficacité de la conception13.

Sélection et optimisation des matériaux

Le choix du bon matériau pour votre moule est essentiel. Les matériaux à haute performance peuvent sembler coûteux au départ, mais ils peuvent réduire les coûts à long terme grâce à leur durabilité et à la réduction de l'entretien. Étudiez des solutions de rechange telles que les matériaux hybrides qui offrent résistance et flexibilité. Un tableau comparant les propriétés des matériaux peut aider à sélectionner les options appropriées :

| Type de matériau | Coût | Durabilité | Besoins d'entretien |

|---|---|---|---|

| Acier H13 | Moyen | Haut | Faible |

| Aciers alliés | Haut | Très élevé | Très faible |

| Composites hybrides | Variable | Modéré | Moyen |

Techniques de fabrication avancées

L'utilisation de techniques telles que la fabrication additive ou l'usinage CNC permet d'améliorer la précision tout en réduisant les coûts des matériaux. Ces technologies permettent de réaliser des conceptions complexes sans gaspillage excessif. La mise en œuvre de ces techniques14 peut conduire à des réductions de coûts significatives.

Amélioration de l'efficacité des processus

L'amélioration de l'efficacité de votre processus de production peut vous permettre de réaliser des économies. La mise en œuvre des principes de fabrication sans gaspillage, la réduction des temps d'arrêt et l'optimisation de l'utilisation des machines sont des stratégies essentielles. Envisagez d'utiliser des capteurs ou des dispositifs IdO pour surveiller efficacité de la production15 en temps réel, ce qui permet des ajustements proactifs.

Approche collaborative de la conception

En s'engageant auprès des fournisseurs dès le début de la phase de conception, on peut obtenir des informations sur la disponibilité des matériaux et des solutions de rechange rentables. Une approche collaborative permet de s'assurer que les conceptions répondent à la fois aux exigences fonctionnelles et économiques, ce qui peut permettre de découvrir des solutions innovantes. mesures d'économie16.

La simplification de la conception des moules permet de réduire les coûts de fabrication.Vrai

Les conceptions rationalisées réduisent le temps d'usinage et le gaspillage de matériaux.

Les matériaux à haute performance augmentent les coûts à long terme.Faux

Ils réduisent les coûts à long terme grâce à leur durabilité et à la réduction de l'entretien.

Conclusion

Le coût des moules pour profilés en aluminium sur mesure est influencé par la surface de la section transversale, la complexité de la structure, le poids au mètre et le choix des matériaux, ce qui a un impact sur les dépenses globales de fabrication.

-

Ce lien permet de mieux comprendre comment la section transversale affecte la conception et les coûts des moules.↩

-

Ce lien explique la relation entre le poids du mètre et les exigences de l'extrudeuse, ce qui influe sur le coût.↩

-

Cette ressource donne des indications sur le choix entre les moules H13 et les moules en alliage pour une rentabilité optimale.↩

-

Ce lien fournira des informations détaillées sur les moules uniques et aidera les lecteurs à comprendre comment ils contribuent à l'augmentation des coûts.↩

-

En cliquant sur ce lien, le lecteur comprend comment les machines spécialisées influencent les coûts et l'efficacité de la production.↩

-

Consultez ce lien pour en savoir plus sur l'impact de l'allongement des délais de production sur les coûts globaux d'un projet.↩

-

Ce lien fournit des informations sur les exigences en matière de pression dans l'extrusion de l'aluminium, essentielles pour comprendre les facteurs de coût.↩

-

Découvrez comment le poids au mètre influence les processus de fabrication et l'efficacité dans diverses industries.↩

-

Apprendre des méthodes efficaces pour calculer avec précision les coûts des matériaux en utilisant des mesures de poids au mètre.↩

-

Découvrez pourquoi le poids au mètre est crucial dans la conception des constructions et son impact sur la sélection des matériaux.↩

-

La compréhension des applications à haute pression révèle les domaines dans lesquels les moules en alliage excellent, ce qui permet de mieux comprendre leurs performances supérieures.↩

-

L'étude des préférences des constructeurs automobiles met en évidence le rôle essentiel de la durabilité et de la précision dans le choix des moules en alliage.↩

-

L'étude des avantages des logiciels de CAO peut révéler des moyens d'améliorer l'efficacité de la conception, de réduire les coûts et d'améliorer la précision.↩

-

La compréhension des avantages de la fabrication additive permet de montrer comment cette méthode réduit les déchets et les coûts dans les conceptions complexes.↩

-

Découvrir comment l'IdO améliore l'efficacité des processus permet de mettre en œuvre des solutions de surveillance rentables.↩

-

Les stratégies de collaboration peuvent mettre en évidence des mesures de réduction des coûts en tirant parti de l'expertise des fournisseurs dès le début du processus de conception.↩