Conception d'une filière d'extrusion d'aluminium en Chine : quels sont les principaux facteurs à prendre en compte ?

Quels sont les éléments clés à prendre en compte dans la conception d'une filière d'extrusion d'aluminium ?

Tous les experts savent qu'une mauvaise matrice ruine le processus. J'ai moi aussi ressenti cette frustration. Si la matrice se déforme ou se fissure, le profil en souffre.

Une conception adéquate de la matrice garantit que la forme finale est conforme aux spécifications, qu'elle fonctionne sans problème et qu'elle dure longtemps.

Pour comprendre cela, plongez avec moi dans les points principaux. Nous examinerons la géométrie, le débit, le refroidissement, l'entretien et le coût.

Aspects clés de la conception des matrices

1. Géométrie et complexité du profil

La matrice doit correspondre exactement à la forme. Les formes complexes nécessitent des supports internes. En Chine, je vois souvent des nervures légères pour réduire le poids et le coût.

2. Flux de métal et vitesse uniforme

Si le flux de métal est inégal, l'épaisseur ou la rectitude de la paroi ne sera pas suffisante. J'aime planifier des ponts qui équilibrent le débit.

3. Contrôle de la température

Trop chaude, la matrice se déforme. Trop froide, elle se fissure. De bons canaux de refroidissement sont utiles. En Chine, nous équilibrons un refroidissement simple mais efficace.

4. Résistance à l'usure1

Les matrices doivent résister à l'usure. Je recommande l'utilisation d'acier trempé et des traitements de surface tels que la nitruration ou les revêtements PVD.

5. Facilité d'entretien

Plus de pièces, c'est plus de service. Je conçois toujours des matrices qui peuvent être démontées facilement, afin de pouvoir les réparer ou les reconditionner rapidement.

6. Coût et capacité de fabrication

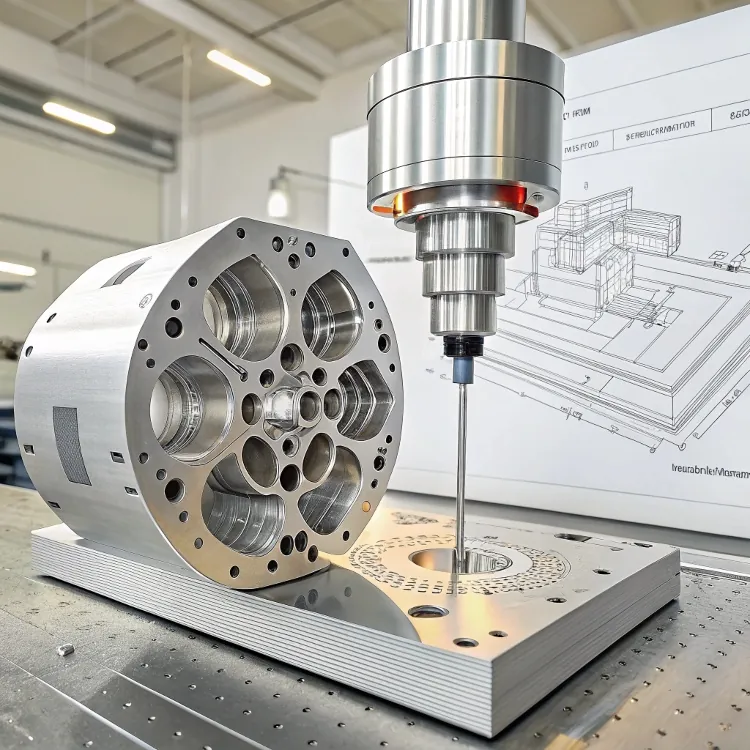

En Chine, le coût est essentiel. Nous nous adaptons aux limites des machines locales. Les machines de fraisage et d'électroérosion étant de bonne qualité, les concepteurs évitent souvent les formes complexes difficiles à usiner.

| Considération | Pourquoi c'est important |

|---|---|

| Précision de la géométrie | Assure la forme du profil et l'adéquation avec les spécifications prévues |

| Équilibre des flux | Prévient les défauts tels que les yeux de poisson et les problèmes d'épaisseur |

| Contrôle de la température | Réduit l'usure des matrices et évite les fissures |

| Matériau et revêtement | Prolonge la durée de vie et réduit l'entretien |

| Maintenabilité | Réduit les temps d'arrêt, améliore la réparabilité |

| Coût/fabrication | S'adapte aux limites des machines locales et maintient un prix compétitif |

Maintenant, posons deux questions vraies ou fausses pour tester vos connaissances :

La géométrie de la matrice n'a d'importance que si le profil est complexe.Faux

Même les profils simples nécessitent une géométrie précise pour garantir la qualité.

Des canaux de refroidissement appropriés dans la filière permettent de réduire les contraintes thermiques et d'améliorer la durée de vie de la filière.Vrai

Les canaux de refroidissement permettent de maintenir une température uniforme et de réduire les fissures.

Comment optimiser la conception des matrices pour la fabrication chinoise ?

L'art consiste à trouver le juste équilibre entre haute qualité et faible coût. Je travaille avec des fabricants chinois depuis des années. J'ai appris qu'il y a trois étapes principales :

Travaillez avec des fournisseurs locaux, connaissez leurs machines, adaptez la conception en conséquence et obtenez un retour d'information à un stade précoce.

Voyons ce que je fais, étape par étape.

Flux de travail pour la conception de matrices chinoises

1. Capacités des machines d'arpentage

Les usines chinoises utilisent généralement des machines à 3 ou 5 axes. CNC et EDM2. Les caractéristiques très fines coûtent plus cher. J'adapte la filière à ses limites.

2. Utiliser des bases de matrices standard

Je conçois des matrices qui s'adaptent aux supports standard dont ils disposent déjà. Cela permet de réduire les délais et les coûts de changement.

3. Inserts modulaires

Pour les parties de la matrice qui s'usent rapidement, je conçois des inserts qui peuvent être remplacés. Il n'est pas nécessaire de réusiner l'ensemble de la matrice.

4. Collaboration CAD/CAM

Je partage les fichiers de CAO et de FAO et demande un retour d'information. Je peux ajuster les angles de dépouille ou les supports pour faciliter l'usinage.

5. Marche et réglage du pilote

Nous effectuons un court essai pilote. Nous mesurons les profils et renvoyons les données. Nous pouvons ajuster la matrice avant la production complète.

6. Optimiser les coûts et la logistique

Je choisis des matériaux disponibles localement. Je standardise également les tailles pour éviter les frais spéciaux. Nous travaillons en partenariat avec des entreprises locales de traitement thermique.

Je voudrais vous montrer un tableau pour clarifier ce processus :

| Étape | Ce que je fais |

|---|---|

| Enquête sur les machines | Apprendre les limites de la CNC/EDM pour l'usine |

| Conception standard de la base | Utiliser des supports qui réduisent le temps de préparation |

| Inserts modulaires | Remplacer les pièces qui s'usent, ce qui évite de refaire l'ensemble de la filière |

| Boucle de rétroaction CAD/CAM | Ajuster la conception avant de commettre des erreurs coûteuses |

| Essais pilotes | Réaliser de petits lots pour détecter les erreurs avant de procéder à un tirage complet |

| Approvisionnement local | Utiliser des matériaux et des services locaux rentables |

Vérifiez maintenant ces affirmations :

Je conçois des bases entièrement nouvelles, même si l'usine dispose déjà d'un support standard.Faux

L'utilisation de supports existants permet de réduire les coûts et d'accélérer la mise en place.

Les premiers essais pilotes permettent d'identifier les défauts et d'ajuster les matrices avant la production complète.Vrai

Les essais pilotes fournissent des données réelles qui permettent d'affiner la conception.

Quels sont les meilleurs matériaux pour les filières d'extrusion ?

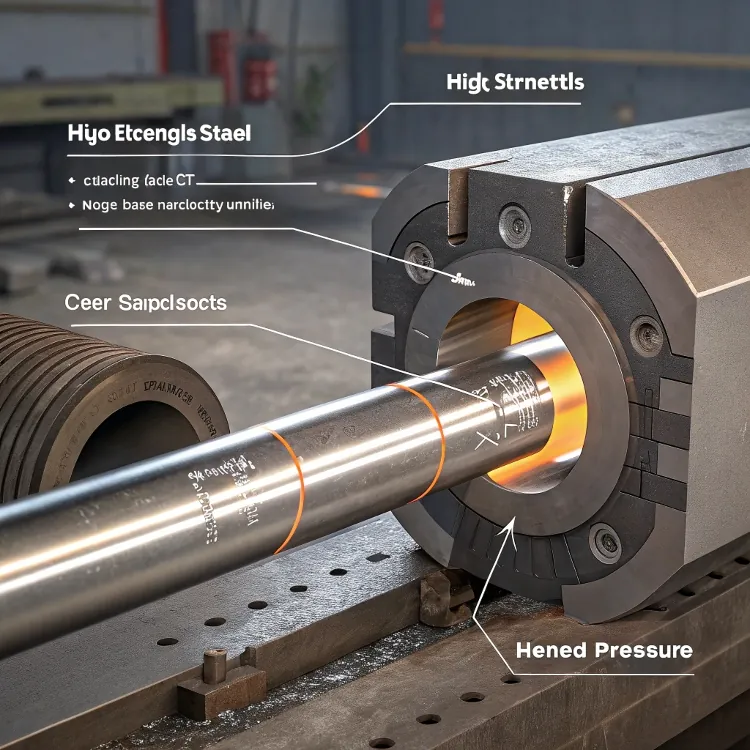

Le choix du matériau de la matrice a une incidence sur l'usure, la résistance aux fissures et la durée de vie. Voici mes choix habituels et les raisons pour lesquelles je les fais :

Utiliser des plaquettes en acier à haute résistance ou en carbure en fonction du volume et du type d'alliage.

Regardons de plus près.

Matériaux courants pour les matrices

Acier à outils A2 / D2

Le A2 est résistant et bon marché. Le D2 conserve son tranchant plus longtemps. Je préfère le D2 pour l'aluminium avec du silicium parce qu'il s'use plus vite. Ces aciers peuvent être nitrurés pour obtenir des surfaces plus dures.

Acier H13

Le H13 peut supporter une chaleur élevée et est souvent utilisé pour les matrices de forgeage à chaud. Il est facile à usiner et à traiter thermiquement et convient donc parfaitement à un usage général.

Aciers en poudre (CPM)3

Les aciers CPM (S7, M4) ont des grains fins et une grande ténacité. Je les utilise lorsque je prévois de longs tirages.

Plaquettes en carbure

Pour les alliages très abrasifs, j'ajoute des plaquettes en carbure dans les zones de forte usure. Comme elles sont coûteuses, je ne les utilise qu'en cas de besoin.

Revêtements et traitements

- Nitruration ajoute une surface dure et résiste à l'usure.

- Revêtements PVD ou CVD (par exemple TiN, TiAlN) réduisent le frottement et l'adhérence.

- Traitements cryogéniques peut renforcer la ténacité des aciers à outils.

Voici un tableau récapitulatif :

| Matériau / Traitement | Avantages | Cas d'utilisation |

|---|---|---|

| Acier A2 / D2 | Dur, s'use, économique | Usage général, alliages abrasifs |

| Acier H13 | Résistant à la chaleur, usinable | Extrusion haute température, usinage facile |

| Acier en poudre CPM | Grain fort, résistant et uniforme | Longues séries, filières complexes |

| Plaquettes en carbure | Résistance extrême à l'usure | Alliages abrasifs ou cycles longs |

| Nitruration ou revêtements | Surface dure, réduction du frottement | Tous les niveaux techniques |

Déclarations de test :

L'acier D2 est toujours meilleur que l'acier H13 pour les filières d'extrusion.Faux

Le H13 résiste aux températures élevées et est plus facile à usiner, ce qui le rend plus adapté dans certains cas.

Les plaquettes en carbure permettent d'augmenter la durée de vie des filières lors de l'extrusion d'alliages abrasifs.Vrai

Ils résistent à l'usure et réduisent les temps d'arrêt dans des conditions difficiles.

Quel est l'impact de la conception de la filière sur la qualité de l'extrusion ?

La conception des filières est au cœur de la qualité de l'extrusion. J'ai vu des conceptions bâclées ruiner des projets.

Une matrice bien conçue garantit la précision, la solidité et la qualité. finition de la surface4.

Examinons les principales façons dont la qualité dépend de la conception.

Facteurs de qualité liés à la conception des matrices

1. Précision dimensionnelle

Si la géométrie de la matrice n'est pas correcte, le profil final le sera également. Je vérifie toujours les tolérances dans la CAO et je mesure de près les essais pilotes.

2. Uniformité de l'épaisseur des parois

Les ponts d'écoulement contrôlent la façon dont le métal se fend. S'ils ne sont pas corrects, vous obtiendrez des taches fines ou épaisses. Je simule l'écoulement ou je fais des essais pour affiner les réglages.

3. Finition de la surface

Les surfaces rugueuses dans la matrice rendent l'aluminium rugueux. Je polis les zones critiques et j'applique des revêtements pour éviter de rayer le métal.

4. Résistance mécanique

Si la filière a des nervures ou des bandes faibles, elle peut se fissurer sous l'effet de la pression. J'ajoute des filets et des sections épaisses pour gérer les contraintes tout en conservant un poids raisonnable.

5. Rectitude et arc

Un refroidissement ou un flux irrégulier provoque un arc. Pour éviter cela, j'ajoute des voies d'écoulement symétriques et un refroidissement adéquat.

Voici un tableau récapitulatif :

| Aspect qualitatif | Facteur de conception de la filière |

|---|---|

| Précision dimensionnelle | Outillage et usinage de précision |

| Homogénéité de l'épaisseur | Ponts équilibrés et canaux d'écoulement |

| Qualité de la finition de la surface | Revêtements à haut degré de polissage et à faible coefficient de frottement |

| Robustesse mécanique | Soulagement des contraintes, filets, supports appropriés |

| Rectitude | Symétrie et équilibre du refroidissement |

Questions de réflexion :

Une mauvaise conception de la filière peut entraîner des rayures superficielles sur les pièces extrudées.Vrai

Les surfaces rugueuses ou usées des matrices transmettent les imperfections à l'aluminium.

La conception de la filière n'affecte pas la rectitude des profilés longs.Faux

Un déséquilibre des flux ou des gradients thermiques dans la conception de la filière peuvent provoquer une courbure ou une torsion.

Conclusion

En Chine, une conception minutieuse des outils est synonyme de meilleures pièces, de moins d'arrêts et de coûts moindres. Je combine une géométrie intelligente, un savoir-faire local et des matériaux solides. Cela me permet d'obtenir des matrices qui fonctionnent bien et qui durent.

-

L'étude des matériaux et des traitements pour la résistance à l'usure peut prolonger de manière significative la durée de vie des matrices, réduisant ainsi les coûts de maintenance et les temps d'arrêt.↩

-

La compréhension des processus CNC et EDM peut améliorer l'optimisation de la conception des moules et l'efficacité de la fabrication.↩

-

Découvrez comment les aciers CPM améliorent la ténacité et les performances dans les applications à long terme, cruciales pour la longévité des matrices.↩

-

La finition de surface affecte directement les propriétés esthétiques et fonctionnelles des produits extrudés, ce qui la rend essentielle pour le contrôle de la qualité.↩