Le dissipateur thermique peut-il être usiné avec une tolérance de ±0,1 mm ?

Vous avez déjà eu un dissipateur thermique qui presque s'adaptent, mais pas tout à fait ? Les tolérances sont très importantes. Dans certaines conceptions, même un écart de 0,2 mm peut ruiner le contact ou l'assemblage du bloc.

Oui, la plupart des dissipateurs thermiques en aluminium peuvent être usinés avec une tolérance de ±0,1 mm à l'aide de procédés CNC standard, en particulier sur les surfaces critiques.

Voyons plus en détail ce que cela signifie réellement, comment cela se fait et quelles sont les limites lorsque l'on travaille avec des dissipateurs thermiques en aluminium.

Quels sont les processus qui garantissent une tolérance d'usinage serrée dans les dissipateurs thermiques ?

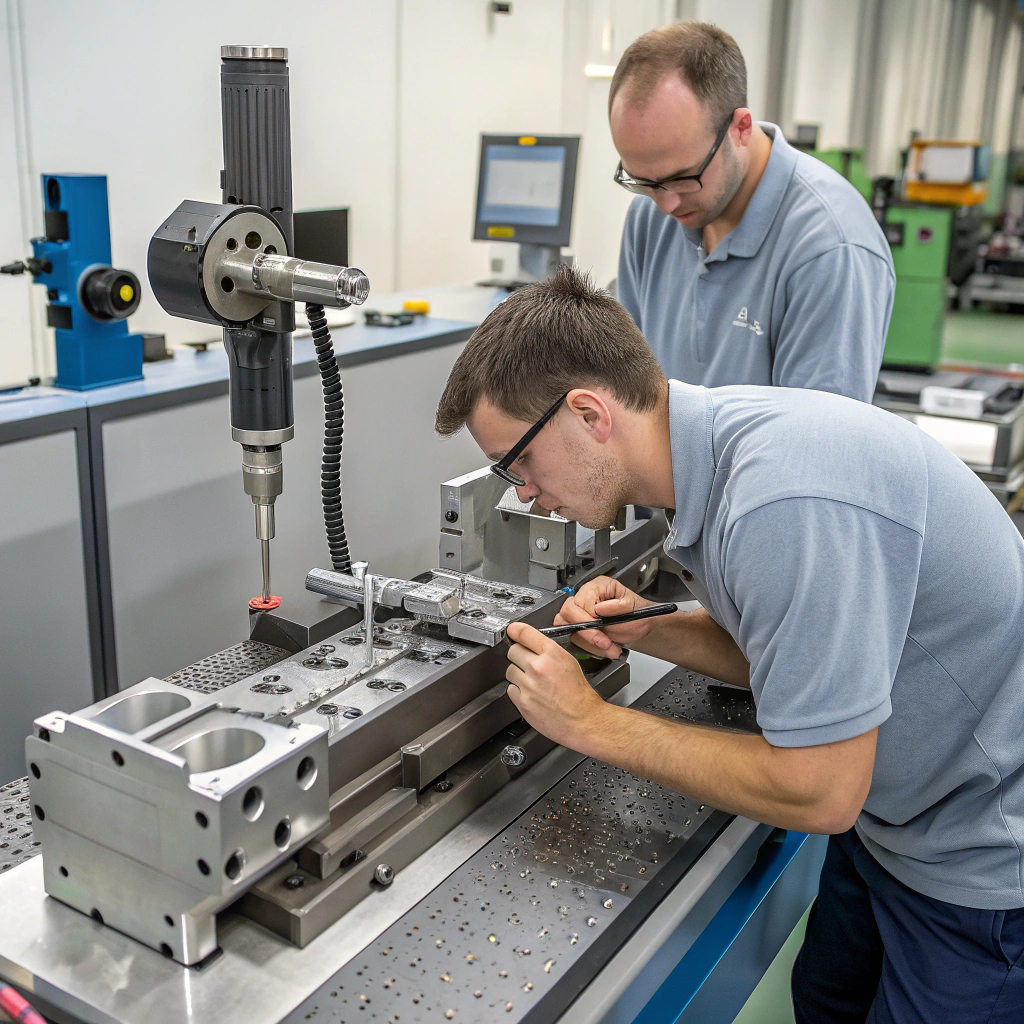

L'usinage avec des tolérances serrées ne concerne pas seulement l'outil de coupe. Il implique l'ensemble de la chaîne, de la préparation des matériaux à l'inspection finale.

L'usinage à tolérance élevée des dissipateurs thermiques repose sur le fraisage CNC, la fixation de précision, les environnements contrôlés et l'étalonnage en plusieurs étapes.

Voici les principales étapes et technologies utilisées :

Méthodes d'usinage de précision

| Processus | Plage de tolérance | Application |

|---|---|---|

| Fraisage CNC | ±0,05-0,10 mm | La plupart des surfaces planes et structurelles |

| Electro-érosion à fil | ±0,01-0,05 mm | Rare pour les dissipateurs de chaleur ; profils complexes |

| Meulage de surface | ±0,01-0,03 mm | Bases critiques pour la planéité |

| Tournage de diamants | ±0,005 mm | Surfaces optiques ou ultraplates |

Techniques de soutien

- Appareils de haute qualité prévenir les vibrations et les déplacements.

- Contrôle du liquide de refroidissement maintient la stabilité thermique.

- CNC multi-axes permettent une meilleure gestion des tolérances angulaires et composées.

Nous avons un jour fourni un lot de dissipateurs thermiques de processeurs personnalisés dont la base de montage devait être plane à ±0,05 mm sur 80 mm. Il a fallu procéder à une triple vérification par meulage de surface et par CMM, mais le résultat final a été un ajustement parfait et une résistance de contact inférieure de 20%.

L'usinage CNC permet d'obtenir une tolérance de ±0,1 mm pour les dissipateurs thermiques dans des conditions contrôlées.Vrai

Les CNC standard à 3 et 5 axes sont capables de telles tolérances.

Les surfaces des dissipateurs thermiques ne peuvent être usinées avec une tolérance supérieure à ±1,0 mm.Faux

Les équipements CNC modernes permettent d'obtenir des tolérances beaucoup plus étroites.

La tolérance de ±0,1 mm est-elle viable pour les grands profils ?

Plus la pièce est grande, plus il est difficile de respecter des tolérances strictes. Le gauchissement, les vibrations et la dérive de l'outil commencent à prendre de l'importance.

Oui, la tolérance de ±0,1 mm est possible pour les grands profils, mais elle nécessite un usinage en plusieurs étapes, une fixation minutieuse et un contrôle après usinage.

Ce qui rend les grandes pièces difficiles

| Facteur | Problème |

|---|---|

| Longueur | Plus de dilatation thermique |

| Planéité | Difficile de maintenir la base égale |

| Rigidité | Risque plus élevé d'ébranlement ou de déviation |

| Serrage | Peut induire un stress interne |

Solutions

- Décomposer les pièces longues en segments pour l'usinage

- Utilisation bords de référence et alignement du point de référence

- Usinage des deux côtés à l'aide de gabarits de précision

- Permettre aux pièces de reposer/stabiliser avant de terminer

- Contrôle à mi-parcours à l'aide d'une MMT ou d'un comparateur

Nous avons travaillé sur un dissipateur thermique de 500 mm de large destiné à des réseaux de LED industriels. Le maintien d'une planéité de ±0,1 mm sur toute la base a nécessité trois opérations, y compris des périodes de repos thermique et un rodage de la surface.

Des tolérances étroites peuvent être obtenues même sur des profils de dissipateurs thermiques de grande taille avec les processus appropriés.Vrai

La configuration de la machine, le contrôle thermique et la fixation sont autant d'éléments qui permettent d'atteindre cet objectif.

Les grands dissipateurs thermiques ne peuvent jamais respecter des tolérances serrées en raison de leur taille.Faux

C'est difficile, mais pas impossible avec un usinage soigné.

Quels sont les outils utilisés pour vérifier les tolérances des dissipateurs thermiques ?

Il est tout aussi important de mesurer les tolérances serrées que de les réaliser. Si vous ne pouvez pas vérifier ±0,1 mm, vous ne pouvez pas le revendiquer.

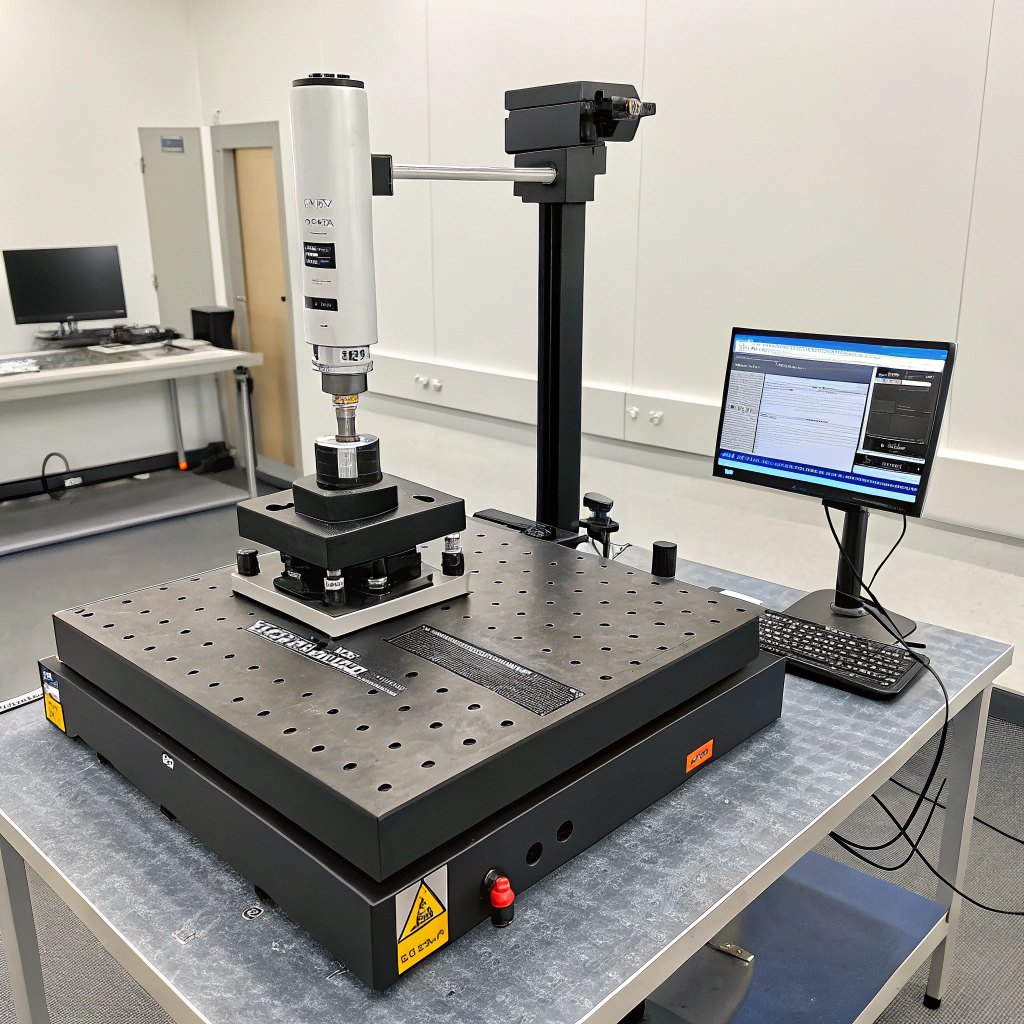

Les tolérances des dissipateurs thermiques sont vérifiées à l'aide de pieds à coulisse, de micromètres, de jauges de hauteur, de machines à mesurer tridimensionnelles (MMT) et d'outils de planéité des surfaces.

Les outils et leurs cas d'utilisation

| Outil | Précision | Application |

|---|---|---|

| Pieds à coulisse | ±0,02 mm | Mesures de la longueur, de la largeur et de la fente |

| Micromètres | ±0,01 mm | Petites épaisseurs ou hauteurs de marche |

| Jauges de hauteur | ±0,01 mm | Différences de profondeur et de profil |

| Indicateur de cadran | ±0,001 mm | Faux-rond ou planéité |

| CMM (3D) | ±0,001-0,005 mm | Cartographie dimensionnelle haut de gamme |

| Plaque de surface + cale de jauge | ±0,002 mm | Contrôle de la planéité des surfaces de base |

Nous utilisons des plaques de surface en granit combinées à des jauges de hauteur pour vérifier le gauchissement des grandes extrusions. Pour les cavités étroites, nous utilisons une MMT Mitutoyo pour la cartographie 3D.

Les machines à mesurer tridimensionnelles (MMT) sont utilisées pour vérifier les tolérances serrées des dissipateurs thermiques.Vrai

Ils fournissent des mesures 3D précises au micron près.

Des règles et des mètres ruban suffisent pour vérifier la tolérance de ±0,1 mm.Faux

Ce niveau de tolérance nécessite des instruments de précision spécialisés.

Comment contrôler la qualité avec une précision de l'ordre du micron ?

Même de petites erreurs au cours de la production peuvent réduire à néant des tolérances serrées. Le contrôle de la qualité à l'échelle du micron implique une discipline totale du processus.

La qualité au micron près est gérée par des machines calibrées, des environnements stables et une inspection en plusieurs étapes.

Processus d'assurance de la qualité

-

Contrôle des matériaux

Nous contrôlons les dimensions et la dureté des matériaux entrants. -

Etalonnage de l'outil

Tous les outils de commande numérique et d'inspection sont calibrés tous les mois. -

Gestion thermique

L'usinage est réalisé dans des salles à température contrôlée. -

Contrôles en cours

Les opérateurs vérifient les dimensions après l'ébauche et avant la finition. -

Inspection finale

Chaque lot fait l'objet d'un contrôle de qualité à l'aide de micromètres et de CMM. -

Documentation

Nous enregistrons chaque mesure pour en assurer la traçabilité.

Tableau de contrôle de la qualité des échantillons

| Étape | Outil d'inspection | Fréquence | Critères de réussite |

|---|---|---|---|

| Planéité de la base | Indicateur de cadran sur le granit | Tous les 10 pcs | ≤0,08 mm |

| Trous de fixation | Jauge de hauteur | 100% | ±0,05 mm |

| Finition de la surface | Visuel + carte de test | Au hasard | Ra ≤ 1,6 µm |

| Epaisseur du profil | Micromètre | 100% | ±0,1 mm |

Lors de la production de dissipateurs thermiques pour un fabricant japonais de véhicules électriques, nous devions respecter un espacement de ±0,03 mm entre les trous sur une longueur de 250 mm. Cela a nécessité un contrôle automatisé toutes les 5 pièces et des routines de décalage correctif dans le programme CNC.

Le maintien d'une tolérance de l'ordre du micron nécessite un étalonnage des outils, des environnements stables et une inspection en cours de processus.Vrai

Toutes les étapes de l'usinage et du contrôle qualité doivent être étroitement contrôlées.

Une tolérance de l'ordre du micron peut être maintenue sans inspection régulière ni contrôle de l'environnement.Faux

Même de petites erreurs thermiques ou d'outillage peuvent ruiner une telle précision.

Conclusion

Il est tout à fait possible d'usiner des dissipateurs thermiques en aluminium avec des tolérances serrées, même jusqu'à ±0,1 mm ou mieux. Mais cela nécessite les bons outils, des opérateurs qualifiés et un contrôle strict à chaque étape. Demandez à votre fabricant ce qu'il peut garantir et comment il le mesure.