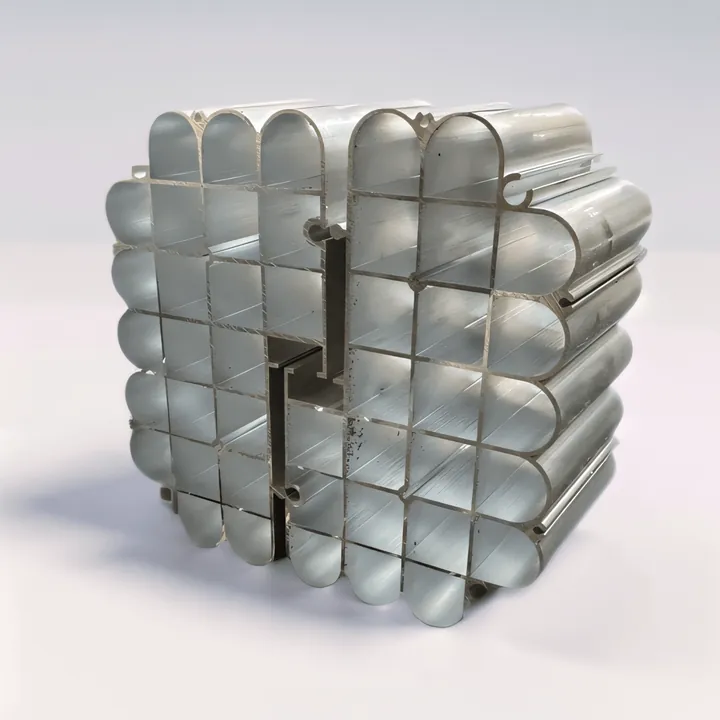

Tolérance d'extrusion de l'aluminium après usinage ?

Les extrusions d'aluminium usinées échouent souvent aux contrôles d'ajustement parce que les acheteurs supposent que la tolérance de l'extrusion est égale à la tolérance finale. Cet écart est à l'origine de rebuts, de retards et de tensions sur les coûts.

Après l'usinage, la tolérance de l'extrusion d'aluminium dépend de la classe d'extrusion, de la méthode d'usinage, de la taille de la pièce et du contrôle d'inspection. Avec le bon processus, il est possible d'obtenir des tolérances étroites et stables.

De nombreux acheteurs arrêtent leur lecture à la norme d'extrusion. C'est risqué. La véritable réponse commence après que la fraise a touché le profilé.

Quels sont les niveaux de tolérance typiques après l'usinage ?

L'usinage des extrusions d'aluminium réduit les variations dimensionnelles, mais ne supprime pas toutes les limites. La tolérance finale dépend de la quantité de matière enlevée, de l'endroit où elle est enlevée et de la stabilité de la pièce pendant la coupe.

Pour la plupart des extrusions d'aluminium usinées par CNC, les tolérances linéaires typiques sont comprises entre +/-0,05 mm et +/-0,10 mm. Des tolérances plus étroites sont possibles sur des caractéristiques critiques avec des réglages contrôlés.

Pourquoi la tolérance d'extrusion est-elle encore importante ?

L'extrusion est le point de départ. Même après l'usinage, la forme initiale influe sur le résultat. Si l'extrusion présente une torsion, un arc ou une variation de paroi, l'usinage doit la corriger. La correction nécessite des coupes supplémentaires et une fixation stable.

Les normes d'extrusion courantes, telles que ISO et EN, autorisent des tolérances plus larges que celles requises pour l'usinage. Cela signifie que l'usinage enlève souvent plus de matière juste pour nettoyer la surface. Cela augmente les délais et les coûts.

Plages de tolérance typiques après usinage

Vous trouverez ci-dessous une vue simple basée sur des cas de production réels.

| Type de caractéristique | Tolérance typique |

|---|---|

| Longueur totale | +/-0,10 mm |

| Largeur de la fente fraisée | +/-0,05 mm |

| Position du trou | +/-0,05 mm |

| Planéité après le surfaçage | 0,05 à 0,10 mm |

Ces valeurs supposent une bonne fixation et une taille de pièce normale. Les profils très longs ou les parois minces peuvent nécessiter des limites plus souples.

Matériels et libération du stress

L'aluminium libère des tensions internes lorsqu'il est coupé. Cela peut entraîner un léger mouvement après l'usinage grossier. Pour les pièces longues ou minces, ce mouvement affecte la taille finale.

Pour contrôler ce phénomène, on procède souvent d'abord à un usinage grossier. La pièce repose. L'usinage final est ensuite appliqué. Cette méthode en deux étapes améliore la stabilité.

Équilibre entre coût et tolérance

Des tolérances plus étroites signifient plus de temps, plus de contrôles et un coût plus élevé. De nombreuses conceptions exigent des limites strictes pour toutes les caractéristiques. Ce n'est pas nécessaire.

Une meilleure approche consiste à resserrer la tolérance uniquement là où la fonction le nécessite. Les autres domaines peuvent rester plus larges.

La tolérance typique de post-usinage pour les extrusions d'aluminium usinées par CNC est généralement de plus ou moins 0,05 à 0,10 mm.Vrai

Cette gamme correspond aux capacités courantes des CNC lorsque la qualité de l'extrusion et la fixation sont contrôlées.

L'usinage élimine toujours l'influence de la rectitude et de la torsion de l'extrusion.Faux

Les défauts d'extrusion affectent toujours l'usinage et peuvent nécessiter un enlèvement de matière supplémentaire ou une tolérance plus faible.

Comment la méthode d'usinage affecte-t-elle la tolérance finale ?

Toutes les méthodes d'usinage ne contrôlent pas la tolérance de la même manière. La trajectoire de l'outil, la force de coupe et la méthode de serrage sont autant d'éléments qui modifient la taille finale.

Le fraisage CNC offre la tolérance la plus stable et la plus reproductible, tandis que le perçage, le taraudage et les opérations manuelles présentent des variations plus importantes.

Fraisage et perçage CNC

Le fraisage CNC utilise des trajectoires d'outils contrôlées et une avance constante. Cela permet un contrôle étroit de la taille et de la position. Le perçage dépend davantage de l'usure de l'outil et de l'écoulement des copeaux.

Les trous percés dans des parois minces peuvent se décaler légèrement. Le fraisage d'une poche ou d'une fente permet généralement d'obtenir une meilleure taille.

Limites de l'usinage manuel

Le fraisage ou le perçage manuels peuvent fonctionner pour des pièces simples. Mais la répétabilité est plus faible. Les compétences de l'opérateur jouent un rôle important.

Pour les commandes de volume B2B, les méthodes manuelles sont risquées lorsque la tolérance est étroite.

Effet de fixation et de serrage

La façon dont la pièce est maintenue est souvent plus importante que la machine elle-même. Les extrusions d'aluminium sont longues et flexibles.

Un mauvais serrage entraîne une flexion lors de la coupe. Lorsqu'elle est relâchée, la pièce revient en arrière. La taille mesurée change.

Les bonnes fixations supportent toute la longueur et évitent les pressions ponctuelles.

Usure des outils et chaleur

L'aluminium coupe rapidement mais produit de la chaleur. La chaleur entraîne une dilatation. Si l'outil est chaud, la taille de la coupe change.

Les ateliers CNC y parviennent grâce à des outils bien affûtés, du liquide de refroidissement et des temps de cycle stables.

Comparaison des méthodes d'usinage

| Méthode d'usinage | Capacité de tolérance |

|---|---|

| Fraisage CNC | Haut |

| Perçage CNC | Moyen |

| Taraudage | Moyenne à faible |

| Usinage manuel | Faible |

Taille et cohérence des lots

Les commandes de grandes séries bénéficient de la CNC parce que le processus reste stable. Les petits lots peuvent présenter plus de variations si les réglages changent.

Pour les projets d'exportation avec des commandes répétées, le choix de la méthode influe davantage sur la cohérence à long terme que sur la précision ponctuelle.

Le fraisage CNC permet généralement d'obtenir des tolérances plus étroites et plus reproductibles que l'usinage manuel.Vrai

La commande CNC, les programmes fixes et la stabilité de la fixation réduisent les variations.

Le perçage de trous a toujours la même tolérance que le fraisage CNC de fentes.Faux

Le forage est plus sensible à l'usure de l'outil et à l'épaisseur de la paroi, de sorte que les variations sont plus importantes.

L'usinage fin peut-il répondre à des exigences de tolérance élevées ?

De nombreux acheteurs demandent si les extrusions d'aluminium peuvent respecter des tolérances très strictes après l'usinage. La réponse courte est oui, mais seulement dans des conditions claires.

L'usinage de précision permet de respecter des tolérances serrées telles que +/-0,02 mm sur des caractéristiques sélectionnées lorsque la conception, le processus et l'inspection sont alignés.

Ce que signifie réellement l'usinage fin

L'usinage fin ne se limite pas à une coupe plus lente. Il s'agit d'un processus complet.

Elle comprend la réduction des contraintes, l'ébauche contrôlée, la finition stable et l'inspection minutieuse.

Si ces mesures ne sont pas prises, demander une tolérance serrée conduit à la mise au rebut.

Le design joue un rôle clé

Les tolérances doivent correspondre à la fonction. De nombreux dessins reprennent les limites des pièces en acier. L'aluminium se comporte différemment.

Les parois minces se déplacent davantage. Les profils longs se plient plus facilement. Une tolérance étroite sur toute la longueur est risquée.

Les concepteurs doivent isoler les caractéristiques critiques et assouplir les autres.

Étapes du contrôle des processus

L'usinage de précision suit généralement les étapes suivantes :

- Usinage brut avec surépaisseur

- Temps de repos pour évacuer le stress

- Usinage de finition avec des coupes légères

- Contrôle de la température dans l'atelier

L'omission d'une étape réduit la précision.

Plage de tolérance étroite et pratique

Dans les projets réels, ces limites sont courantes :

| Fonctionnalité | Tolérance réalisable |

|---|---|

| Diamètre critique du trou | +/-0,02 mm |

| Planéité de la surface d'accouplement | 0,02 à 0,05 mm |

| Longueur non critique | +/-0,10 mm |

Ces valeurs dépendent de la taille et de la forme de la pièce.

Sensibilisation aux risques et aux coûts

Une tolérance étroite augmente le temps de cycle et le coût de l'inspection. Le rendement diminue si la qualité de l'extrusion est inégale.

Les acheteurs doivent demander une confirmation de capacité avant de passer une commande en masse.

L'usinage de précision fonctionne mieux lorsque le fournisseur d'extrusion et l'atelier d'usinage travaillent en équipe.

L'usinage fin peut atteindre plus ou moins 0,02 mm sur certaines caractéristiques d'extrusion d'aluminium.Vrai

Avec un processus contrôlé et une conception appropriée, ce niveau est réalisable.

Toutes les caractéristiques d'une extrusion d'aluminium peuvent être maintenues à plus ou moins 0,02 mm sans coût supplémentaire.Faux

L'application d'une tolérance stricte partout augmente les coûts et les risques de rebut.

Quelles méthodes d'inspection permettent de vérifier les dimensions après usinage ?

Même un usinage parfait ne signifie rien sans preuve. L'inspection permet de vérifier que la pièce est conforme au dessin.

Les dimensions après usinage sont vérifiées à l'aide de pieds à coulisse, de micromètres, de CMM et de jauges fonctionnelles en fonction du niveau de tolérance.

Outils de mesure de base

Les pieds à coulisse et les micromètres permettent d'effectuer la plupart des contrôles. Ils sont rapides et flexibles.

Cependant, la technique de l'opérateur influe sur les résultats. La pression et l'angle sont importants.

Pour les projets d'exportation, les registres d'étalonnage sont importants.

Inspection CMM

Les machines à mesurer tridimensionnelles offrent une précision et une répétabilité élevées. Elles mesurent des géométries et des positions complexes.

La MMT est idéale pour les tolérances serrées et les profils complexes. Elle permet également d'établir des rapports d'inspection pour les dossiers des clients.

L'inconvénient est le temps et le coût. Toutes les caractéristiques n'ont pas besoin d'une MMT.

Jauges Go et No Go

Pour les pièces de grand volume, les jauges sont efficaces. Ils vérifient la fonction et non la taille.

Si la pièce est adaptée, elle est acceptée. Cela permet de réduire le temps d'inspection.

Les jauges fonctionnent mieux lorsque leur conception permet de définir des limites fonctionnelles claires.

Sélection de la méthode d'inspection

| Méthode d'inspection | Meilleur cas d'utilisation |

|---|---|

| Étau | Vérification générale de la taille |

| Micromètre | Contrôle étroit du diamètre |

| CMM | Tolérance complexe et étroite |

| Jauge fonctionnelle | Contrôles répétés à haut volume |

Calendrier d'inspection

L'inspection doit avoir lieu après l'usinage final et avant le traitement de surface. L'anodisation et le revêtement ajoutent de l'épaisseur.

Si un revêtement est appliqué, la tolérance doit inclure l'épaisseur du revêtement.

Un accord clair sur la phase d'inspection permet d'éviter les litiges.

Documentation et confiance

Les rapports d'inspection instaurent la confiance dans l'approvisionnement interentreprises. Ils montrent le contrôle, et pas seulement les résultats.

Pour les acheteurs à long terme, des données d'inspection stables sont plus importantes qu'un lot parfait.