Aluminium usiné ou aluminium moulé : Qu'est-ce qui convient le mieux à votre projet ?

De nombreux ingénieurs et concepteurs se sentent souvent désorientés lorsqu'ils doivent choisir entre l'aluminium usiné et l'aluminium moulé. Un mauvais choix peut entraîner des retards dans le projet et des coûts inattendus.

L'aluminium usiné et l'aluminium moulé ont des atouts et des usages différents. Le choix de la bonne solution dépend des besoins de votre projet, tels que la résistance, la finition et le coût.

Si vous voulez éviter des erreurs coûteuses et choisir le meilleur matériel, continuez à lire. Je vous expliquerai tout ce que vous devez savoir.

Qu'est-ce que l'aluminium usiné et l'aluminium moulé ?

De nombreuses personnes voient des pièces en aluminium et pensent qu'elles sont toutes identiques. Mais en réalité, la façon dont l'aluminium est façonné fait une grande différence.

L'aluminium usiné est fabriqué en découpant le matériau d'un bloc solide à l'aide de machines à commande numérique. L'aluminium coulé est fabriqué en versant de l'aluminium en fusion dans un moule et en le laissant durcir.

Approfondissons la question.

Comment l'aluminium usiné est-il fabriqué ?

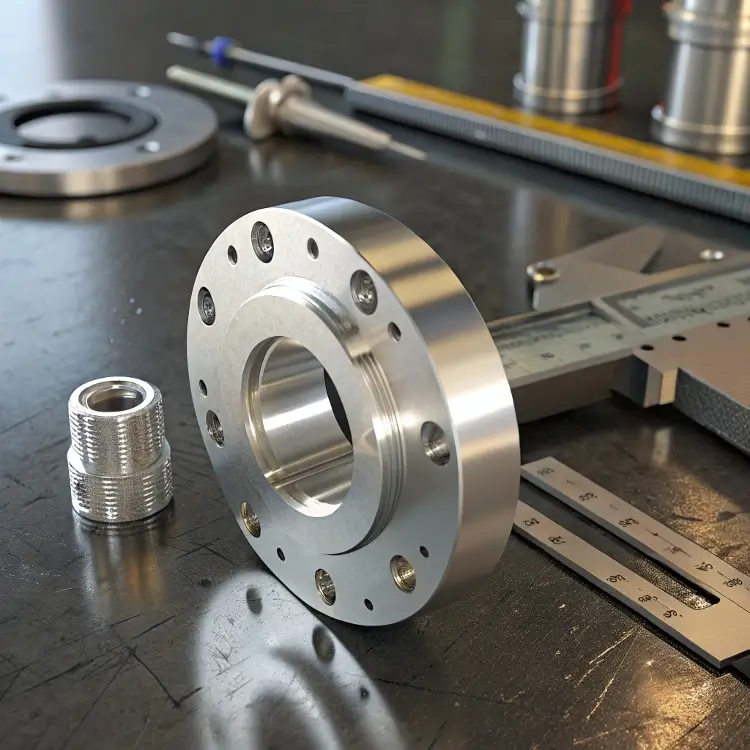

L'aluminium usiné commence par un bloc solide, souvent appelé billette. Les machines à commande numérique, telles que les fraiseuses et les tours, enlèvent peu à peu de la matière jusqu'à ce que la forme finale apparaisse. Ce procédé permet d'obtenir des tolérances très étroites et des finitions lisses.

| Fonctionnalité | Aluminium usiné |

|---|---|

| Processus | Soustractif (découpage) |

| Tolérances | Très élevé (±0,01 mm possible) |

| Finition de la surface | Lisse, prêt pour la finition |

| Meilleur pour | Pièces de précision, prototypes |

Fabrication de la fonte d'aluminium

La fonte d'aluminium consiste à chauffer l'aluminium jusqu'à ce qu'il fonde, puis à le verser dans un moule. Une fois refroidi et durci, l'aluminium prend la forme du moule. Cette méthode permet de réaliser des formes complexes à moindre coût lorsqu'elles sont produites en grandes quantités.

| Fonctionnalité | Aluminium moulé |

|---|---|

| Processus | Moulage de métal en fusion |

| Tolérances | Moyenne (±0,5 mm typique) |

| Finition de la surface | Plus rugueux, nécessite une finition |

| Meilleur pour | Pièces de grand volume et de moindre précision |

Les deux méthodes présentent des avantages évidents. Mais les comprendre permet d'éviter de choisir la mauvaise.

Les avantages de l'aluminium usiné ?

Si votre projet exige une grande précision, toutes les pièces en aluminium ne sont pas égales. Certaines méthodes permettent de respecter des tolérances serrées, d'autres non.

L'aluminium usiné offre une grande précision, une excellente finition de surface, de solides propriétés mécaniques et des options de personnalisation flexibles.

Regardons de plus près.

Précision et tolérance

L'usinage me permet de respecter des tolérances extrêmement serrées. Les pièces s'emboîtent parfaitement les unes dans les autres. Dans des secteurs comme l'aérospatiale et les appareils médicaux, même une erreur de 0,1 mm est inacceptable.

Propriétés des matériaux plus solides

Les pièces usinées proviennent de blocs solides, ce qui signifie qu'il n'y a pas de vides ou de bulles cachés à l'intérieur. Elles sont donc beaucoup plus solides et fiables. Les pièces moulées, en revanche, peuvent parfois présenter des défauts internes.

Meilleure qualité de surface

Lorsque nous usinons l'aluminium, les outils de coupe créent des surfaces lisses qui ne nécessitent souvent que très peu de finition par la suite. Si vous souhaitez une finition brossée, anodisée ou miroir, les surfaces usinées sont des points de départ idéaux.

Idéal pour les prototypes et la personnalisation

Lorsque la conception est en constante évolution ou que le volume de production est faible, l'usinage est le choix le plus judicieux. Il est plus rapide de modifier un programme CNC que de redessiner et de refaire un moule de fonderie.

Les avantages de la fonte d'aluminium ?

Lorsqu'il s'agit de produire des pièces en grandes quantités, toutes les méthodes ne sont pas rentables. Un choix judicieux peut permettre d'économiser beaucoup d'argent.

La fonte d'aluminium permet d'obtenir des formes complexes, des coûts unitaires plus faibles pour des volumes élevés et une production plus rapide une fois que les moules sont prêts.

Voyons pourquoi le casting est intéressant pour de nombreux projets.

Géométries complexes

Le moulage me permet de créer des formes qui seraient difficiles, voire impossibles, à réaliser par usinage. Les cavités internes, les parois minces et les caractéristiques complexes sont beaucoup plus faciles à former à l'aide d'un moule.

Coûts réduits pour les grandes quantités

Une fois le moule réalisé, le moulage devient très rentable. Le prix par pièce diminue considérablement à mesure que le volume augmente. Si votre projet nécessite des milliers de pièces, le moulage est généralement moins cher que l'usinage de chacune d'entre elles.

Une production de masse plus rapide

Un moule de coulée peut produire de nombreuses pièces en peu de temps. En particulier avec les processus de moulage automatisés, les vitesses de production sont difficiles à battre.

Flexibilité des matériaux et des traitements de surface

Après le moulage, les pièces peuvent encore être légèrement usinées pour améliorer les zones clés. Elles peuvent également être traitées thermiquement, anodisées, peintes ou revêtues de poudre pour répondre aux besoins du produit final.

Quand utiliser de l'aluminium usiné ou de l'aluminium moulé ?

Le choix de la bonne méthode n'est pas seulement technique. Il a également une incidence sur les coûts, les délais et la qualité des produits.

Utilisez l'aluminium usiné lorsque la précision, la résistance et la flexibilité sont les plus importantes. Utilisez l'aluminium moulé pour les formes complexes, les volumes importants et le contrôle des coûts.

Voici comment je décide habituellement :

Quand choisir l'aluminium usiné

- Volumes faibles à moyens : Parfait pour les prototypes, les pièces personnalisées et la production en petites séries.

- Besoins de haute précision : Si des tolérances inférieures à ±0,1 mm sont requises.

- Finition de surface supérieure : Lorsque l'aspect et la convivialité finaux sont essentiels.

- Exigences élevées en matière de matériaux : Aucun risque de vide interne ou de porosité.

- Changements de conception attendus : Il est plus rapide d'ajuster les programmes CNC que de refaire des moules.

Quand choisir la fonte d'aluminium

- Production en grande quantité : Idéal pour la production de milliers d'unités.

- Géométries complexes : Il est plus facile de mouler des formes complexes.

- Coût inférieur par pièce : Une fois le moule prêt, les coûts baissent rapidement.

- Vitesse après configuration : Les moules permettent de produire des pièces rapidement.

- Tolérances non ultra-critiques : Suffisant pour les assemblages moins exigeants.

| Quand utiliser | Aluminium usiné | Aluminium moulé |

|---|---|---|

| Quantité | Faible à moyen (1-500 unités) | Élevé (1000+ unités) |

| Tolérances | Très serré (±0,01 mm possible) | Modéré (±0,5 mm typique) |

| Coût par pièce | Plus élevé | Plus bas à l'échelle |

| Coût de la mise en place initiale | Faible (pas de moisissures) | Élevé (création de moules nécessaire) |

| Flexibilité de la conception | Facile à ajuster | Dur une fois le moule réalisé |

| Résistance mécanique | Très solide (billette solide) | Bon, mais possibilité de vides internes |

Un choix judicieux permettra d'économiser du temps, de l'argent et de nombreux maux de tête à l'avenir.

Conclusion

L'aluminium usiné et l'aluminium moulé ont chacun leurs points forts. Le choix de la bonne solution dépend des besoins de votre projet en termes de précision, de coût et de conception.