Alliages d'aluminium extrudé adaptés à l'anodisation ?

Les mauvais résultats d'anodisation proviennent souvent d'un mauvais choix : l'alliage. De nombreux acheteurs sont confrontés à des couleurs inégales, des couches fragiles et des défauts de surface. Ces problèmes augmentent les coûts et retardent les projets.

Les alliages d'aluminium extrudés adaptés à l'anodisation sont ceux qui présentent de faibles niveaux d'impuretés, une composition chimique stable et une microstructure contrôlée, tels que les alliages de la série 6xxx, qui forment des couches d'oxyde uniformes et durables sous traitement anodique.

De nombreux ingénieurs se concentrent uniquement sur le contrôle des processus. Cela n'est pas suffisant. Le choix de l'alliage détermine en grande partie l'aspect final et les performances. Comprendre cette première étape permet d'éviter les risques liés à la qualité par la suite.

Quelles séries d'alliages conviennent le mieux à l'anodisation ?

Des problèmes apparaissent rapidement lorsque le mauvais alliage est anodisé. Décalage de couleur. Rayures. Mauvaise résistance à la corrosion. Ces problèmes commencent souvent dès le choix de l'alliage, et non dans le bac d'anodisation.

La série d'alliages d'aluminium 6xxx convient le mieux à l'anodisation car elle présente un équilibre entre la teneur en magnésium et en silicium, ce qui permet d'obtenir une couche d'oxyde uniforme avec une bonne réponse chromatique et une forte adhérence.

Les alliages d'aluminium se comportent très différemment lors de l'anodisation. La couche d'oxyde se développe à partir du métal de base. Si les éléments d'alliage perturbent ce développement, des défauts apparaissent. D'après l'expérience acquise en production et les retours d'information sur le terrain, certaines familles d'alliages donnent de meilleurs résultats que d'autres.

Pourquoi la série 6xxx domine-t-elle les applications d'anodisation ?

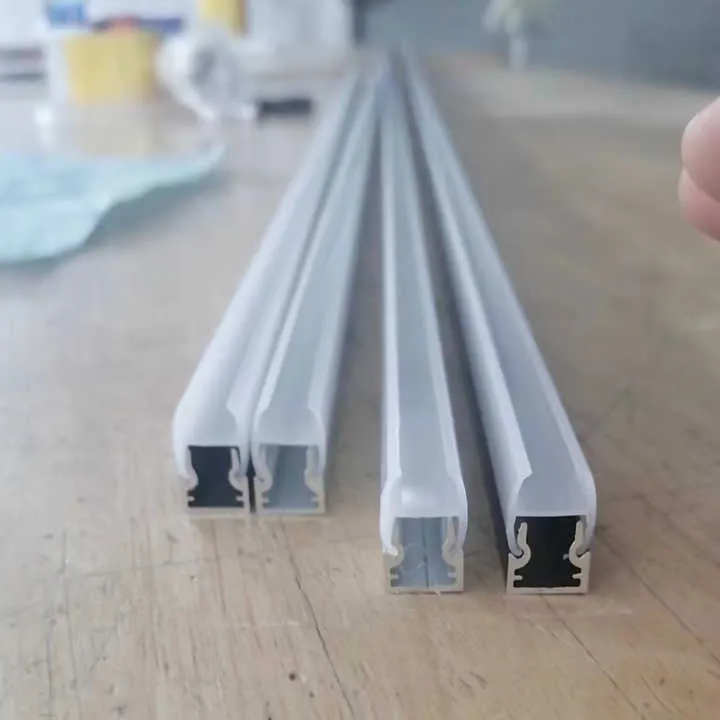

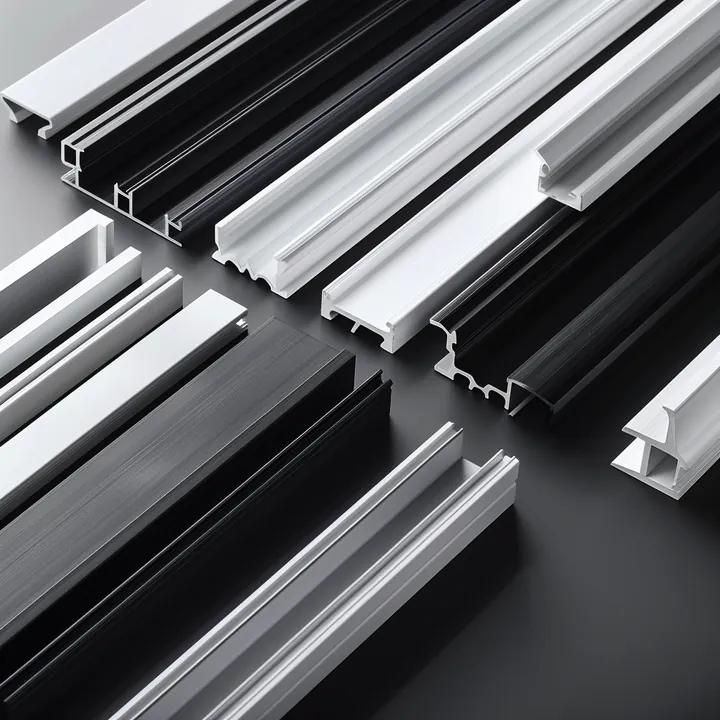

La série 6xxx comprend les nuances 6063, 6061 et les nuances apparentées. Ces alliages sont largement utilisés pour les extrusions architecturales, industrielles et décoratives. Leur composition chimique est stable et prévisible.

Principales raisons de leur performance :

- Une teneur modérée en magnésium favorise la croissance de l'oxyde.

- Le silicium améliore le flux d'extrusion sans nuire à l'anodisation.

- Une faible teneur en cuivre réduit les variations de couleur.

- La structure à grains fins favorise les surfaces lisses

Le 6063 est souvent appelé alliage architectural. Il ne s'agit pas d'un argument marketing. Il produit la finition anodisée la plus uniforme dans des conditions de production de masse. Le 6061 est plus résistant, mais s'anodise tout aussi bien lorsque les paramètres sont contrôlés.

Comparaison des alliages couramment utilisés pour l'anodisation

| Alliage | Qualité de l'anodisation | Uniformité des couleurs | Utilisation typique |

|---|---|---|---|

| 6063 | Excellent | Très élevé | Façades, cadres |

| 6061 | Bon | Haut | Éléments structurels |

| 6005A | Moyen | Moyen | Systèmes de transport |

| 5052 | Moyen | Moyen | Composants de la feuille |

| 7075 | Pauvre | Faible | Pièces à haute résistance |

Le tableau montre une tendance claire. À mesure que la résistance de l'alliage augmente, la qualité de l'anodisation diminue souvent. Cela est dû à l'ajout d'éléments tels que le cuivre et le zinc.

Pourquoi les autres séries ont du mal

Les alliages des séries 2xxx et 7xxx contiennent du cuivre et du zinc. Ces éléments ne s'oxydent pas de manière uniforme. Lors de l'anodisation, ils forment des taches sombres ou des zones fragiles. Cela nuit à l'apparence et réduit la résistance à la corrosion.

Les alliages 5xxx contiennent plus de magnésium. Ils peuvent être anodisés, mais le contrôle de la couleur est plus difficile. Dans les films épais, ils peuvent présenter des tons gris ou troubles.

Du point de vue du fournisseur, la recommandation la plus sûre pour l'anodisation reste le 6063 ou le 6061 contrôlé.

Les alliages d'aluminium de la série 6xxx produisent les surfaces anodisées les plus stables et les plus uniformes parmi les nuances d'extrusion courantes.Vrai

Leur teneur équilibrée en magnésium et en silicium favorise une croissance uniforme de la couche d'oxyde et une réponse chromatique constante.

Les alliages d'aluminium de la série 7xxx sont idéaux pour l'anodisation décorative en raison de leur teneur élevée en zinc.Faux

Des niveaux élevés de zinc et de cuivre perturbent la formation d'oxyde et provoquent des défauts de couleur et de surface pendant l'anodisation.

Comment la pureté de l'alliage influence-t-elle la qualité de la couche d'oxyde ?

De nombreux acheteurs pensent que l'anodisation est un revêtement. Ce n'est pas le cas. Il s'agit d'une oxydation contrôlée du métal de base. Cela signifie que la pureté est importante à chaque micron.

Une plus grande pureté de l'alliage permet d'obtenir une couche d'oxyde plus dense et plus uniforme, car moins de particules d'impuretés interrompent la croissance de l'oxyde et le flux de courant électrique pendant l'anodisation.

La pureté ne signifie pas uniquement de l'aluminium pur. Elle signifie également des limites contrôlées pour les éléments indésirables. Le fer, le cuivre et le zinc sont les éléments les plus problématiques.

Rôle des éléments d'impuretés

Pendant l'anodisation, le courant circule à travers la surface de l'aluminium. L'oxyde se développe vers le haut et vers l'intérieur. Les impuretés bloquent ce flux. Lorsqu'il est bloqué, l'épaisseur de l'oxyde devient inégale.

Effets courants des impuretés :

- Le fer crée des traces sombres

- Le cuivre provoque des taches noires

- Le zinc réduit la résistance à la corrosion.

- Le plomb crée des trous d'épingle

Même de petites quantités ont leur importance. Une variation de 0,05 % dans la teneur en cuivre peut modifier la couleur finale.

Cohérence de la microstructure

La pureté influe également sur la structure granulaire. Les alliages purs forment des grains fins et réguliers lors de l'extrusion. Ces grains réagissent de manière uniforme au courant d'anodisation.

Une pureté insuffisante entraîne :

- Granulométrie mixte

- Bandes de séparation

- Gravure irrégulière

- Zones de couleur irrégulières

C'est pourquoi deux profils portant le même nom d'alliage peuvent présenter des propriétés d'anodisation différentes s'ils proviennent d'usines différentes.

Conseils pratiques en matière de pureté pour les acheteurs

| Élément | Maximum recommandé pour l'anodisation |

|---|---|

| Le fer | <= 0,25 % |

| Cuivre | <= 0,05 % |

| Zinc | <= 0,10 % |

| Plomb | Aussi bas que possible |

Ces limites sont plus strictes que les spécifications standard des alliages. Elles reflètent les performances réelles de l'anodisation, et pas seulement la conformité chimique.

Sur les lignes de production réelles, un contrôle plus strict de la pureté réduit les taux de rejet. Il raccourcit également les ajustements du cycle d'anodisation.

Des niveaux d'impuretés plus faibles améliorent la densité de la couche anodisée et l'uniformité visuelle.Vrai

Moins de particules d'impuretés permettent un flux électrique régulier et une croissance stable de l'oxyde.

Les impuretés n'affectent que la couleur de la surface et n'ont aucune influence sur l'épaisseur de la couche anodisée.Faux

Les impuretés perturbent le flux de courant et affectent directement l'épaisseur et la résistance de l'oxyde.

Les alliages à haute résistance peuvent-ils être anodisés efficacement ?

Une résistance élevée s'accompagne souvent de coûts cachés. L'anodisation en fait partie. De nombreux ingénieurs se demandent si la résistance et l'esthétique peuvent coexister.

Les alliages d'aluminium à haute résistance peuvent être anodisés, mais les résultats sont souvent limités en termes d'uniformité des couleurs, d'intégrité des couches et de résistance à la corrosion par rapport aux alliages à résistance moyenne.

La résistance de l'aluminium provient généralement du cuivre, du zinc ou des deux. Ces éléments interfèrent avec la chimie de l'anodisation.

Défis typiques liés aux alliages à haute résistance

Les alliages à haute résistance tels que le 2024 et le 7075 présentent des problèmes courants :

- Couleur foncée ou inégale

- Brûlure sur les bords

- Adhérence réduite de l'oxyde

- Taux de rejet plus élevés

Ces problèmes n'apparaissent pas toujours dans les petits échantillons. Ils se manifestent souvent dans la production de masse.

Quand l'anodisation des alliages à haute résistance est-elle pertinente ?

Il existe des cas où l'anodisation reste nécessaire :

- Composants aérospatiaux

- Équipement militaire

- Protection fonctionnelle contre la corrosion

- Besoins en matière d'isolation électrique

Dans ces cas, les attentes doivent être ajustées. L'anodisation transparente offre de meilleures performances que l'anodisation colorée. Les films minces offrent de meilleures performances que les films épais.

Ajustements de processus utiles

Pour améliorer les résultats :

- Utiliser une densité de courant plus faible

- Appliquer des temps de montée en puissance plus longs

- Choisissez uniquement l'anodisation à l'acide sulfurique.

- Évitez les colorants organiques

Même après ajustements, les résultats restent inférieurs à ceux obtenus avec la série 6xxx.

Compromis entre résistance et anodisation

| Type d'alliage | Niveau de force | Aspect de l'anodisation |

|---|---|---|

| 6063 | Moyen | Excellent |

| 6061 | Moyen Élevé | Bon |

| 2024 | Haut | Pauvre |

| 7075 | Très élevé | Très pauvre |

Ce compromis doit être discuté dès le début de la conception. De nombreuses refontes ont lieu trop tardivement parce que cette question est ignorée.

Les alliages d'aluminium à haute résistance peuvent être anodisés, mais présentent souvent une qualité de surface inférieure.Vrai

La teneur en cuivre et en zinc perturbe la formation d'oxyde et l'uniformité de la couleur.

Les alliages d'aluminium à haute résistance s'anodisent mieux que les alliages de la série 6xxx en raison de leur structure dense.Faux

Leurs éléments d'alliage interfèrent avec l'anodisation malgré une résistance mécanique supérieure.

Quels traitements de surface doivent précéder l'anodisation ?

L'anodisation ne pardonne aucune erreur. La préparation de la surface constitue la base de toutes les étapes suivantes.

Les traitements de surface tels que le dégraissage, le décapage alcalin et le décalaminage doivent précéder l'anodisation afin de garantir des surfaces en aluminium propres et réactives pour une croissance uniforme de l'oxyde.

Sauter ou précipiter la préparation entraîne des défauts permanents. Une fois anodisés, les défauts ne peuvent plus être corrigés.

Dégraissage

Les extrusions transportent des huiles provenant de l'extrusion et de la manipulation. Ces huiles bloquent le courant d'anodisation.

Le dégraissage élimine :

- Lubrifiants

- Empreintes digitales

- Résidus d'emballage

Le dégraissage alcalin et le dégraissage au solvant peuvent tous deux être utilisés. Contrôlez soigneusement le temps d'action afin d'éviter les taches.

Gravure alcaline

La gravure élimine les oxydes superficiels et les rayures mineures. Elle uniformise également les marques d'extrusion.

Effets d'une gravure correcte :

- Surface mate uniforme

- Lignes de découpe réduites

- Meilleure absorption des couleurs

Une gravure excessive entraîne une perte dimensionnelle et une texture en peau d'orange.

Desmutting

Après le décapage, il reste des résidus d'alliage. On les appelle des scories. Le déscorçage permet de les éliminer.

Cette étape est essentielle pour :

- Élimination du cuivre

- Élimination des particules de fer

- Élimination des résidus de zinc

Le désmutage à base d'acide nitrique est courant.

Préparation de la surface

| Étape | Objectif | Risque en cas de non-respect |

|---|---|---|

| Dégraissage | Éliminer les huiles | Oxyde irrégulier |

| Gravure | Nivellement de surface | Couleur inégale |

| Desmutting | Éliminer les résidus | Taches brunes |

| Rinçage | Empêcher le report | Taches chimiques |

Chaque étape s'appuie sur la précédente. Un contrôle insuffisant au début entraîne des défauts visibles par la suite.

D'après les données de production à long terme, la plupart des plaintes relatives à l'anodisation sont liées à la préparation et non aux cuves d'anodisation.

Une bonne préparation de la surface est essentielle pour obtenir des finitions anodisées uniformes.Vrai

Chaque étape de préparation garantit des surfaces en aluminium propres et réactives pour une croissance stable de l'oxyde.

La qualité de l'anodisation dépend uniquement du bain d'anodisation et non de la préparation de la surface.Faux

La contamination de surface et les résidus causent directement des défauts d'anodisation s'ils ne sont pas éliminés.

Conclusion

Le choix du bon alliage et le contrôle de la pureté et de la préparation sont déterminants pour la réussite de l'anodisation. Les alliages 6xxx propres, de résistance moyenne et bénéficiant d'un traitement de surface approprié, offrent des résultats stables et reproductibles dans le cadre de projets d'extrusion à grande échelle.