Assurance qualité dans la production de profilés en aluminium

Dans le monde compétitif de la production de profilés en aluminium, il est essentiel de garantir la qualité pour réussir. Mais qu'est-ce que l'assurance qualité dans cette industrie ?

L'assurance qualité dans la production de profilés en aluminium consiste à surveiller, inspecter et améliorer la qualité à chaque étape de la fabrication. Elle garantit que les produits en aluminium répondent à des normes spécifiques, depuis l'inspection des matières premières jusqu'à la livraison finale, minimisant ainsi les risques et garantissant la cohérence.

Si la compréhension des principes de base de l'assurance qualité constitue une base solide, l'approfondissement des processus et des normes révèle les détails complexes qui peuvent avoir un impact significatif sur les résultats de la production. Découvrez les étapes cruciales, les méthodes d'essai et les normes internationales qui définissent la qualité dans la fabrication des profilés en aluminium.

L'assurance qualité réduit les déchets dans la production d'aluminium.Vrai

La mise en œuvre de processus d'assurance qualité permet d'identifier les défauts à un stade précoce, ce qui réduit le gaspillage.

La qualité des profilés en aluminium est uniquement jugée par les contrôles finaux à la livraison.Faux

La qualité est évaluée tout au long de la production, et pas seulement à la livraison finale.

Comment l'inspection des matières premières influe-t-elle sur la qualité des produits ?

Vous êtes-vous déjà demandé comment la qualité des matières premières influence le produit final ? L'inspection des matières premières est la première étape pour garantir une qualité de produit supérieure. Il s'agit d'un processus critique qui jette les bases de la réussite de la fabrication.

L'inspection des matières premières influe sur la qualité des produits en garantissant que les matériaux répondent aux normes spécifiées avant le début de la production. Cette vérification précoce permet d'éviter les défauts, d'améliorer la fiabilité et de maintenir la cohérence tout au long du cycle de production.

L'importance de l'inspection des matières premières

L'inspection des matières premières dès le départ permet aux fabricants de vérifier que les composants répondent aux spécifications requises. Par exemple, en production de profilés en aluminium1Chaque alliage doit respecter des normes chimiques et physiques spécifiques. Cette étape est cruciale pour éviter des problèmes potentiels plus tard dans le processus de fabrication.

Composants clés de l'inspection des matières premières

-

Certificats de matériaux :

- Documents tels que les certificats d'essai des matériaux (MTC) authentifient les propriétés des matières premières. Ces certificats sont essentiels pour vérifier la conformité aux exigences de conception.

-

Analyse physique et chimique :

- Il est essentiel de s'assurer que les propriétés physiques (par exemple, la résistance à la traction, la dureté) et les compositions chimiques se situent dans les limites spécifiées pour maintenir l'intégrité du produit.

| Propriété | Description | Exemple |

|---|---|---|

| Composition chimique | Vérification des éléments matériels | Aluminium avec pureté 99% |

| Résistance à la traction | Mesure la résistance à la tension | 300 MPa pour une utilisation structurelle |

Avantages d'une inspection rigoureuse

Une inspection minutieuse des matières premières permet de réduire les retards de production causés par des matériaux non conformes. En détectant ces divergences à un stade précoce, les fabricants peuvent éviter des retouches coûteuses ou la mise au rebut de produits défectueux. Cela est particulièrement important dans des secteurs tels que l'automobile et l'aérospatiale2.

Les défis de l'inspection des matières premières

Malgré ses avantages, l'inspection des matières premières est confrontée à des défis tels que

-

Implications en termes de coûts :

- Bien que les inspections complètes soient essentielles, elles peuvent nécessiter beaucoup de ressources. Il est important de trouver un équilibre entre les coûts et la profondeur de l'inspection requise.

-

Progrès technologiques :

- Il est essentiel de se tenir au courant des nouvelles technologies et méthodes d'inspection. La mise en œuvre d'outils avancés tels que les spectromètres peut améliorer la précision, mais nécessite un investissement.

Tirer parti des relations avec les fournisseurs

L'établissement de relations solides avec les fournisseurs peut rationaliser le processus d'inspection. Les fournisseurs fiables fournissent souvent des matériaux pré-inspectés, ce qui réduit la nécessité de procéder à des vérifications approfondies sur place. Cette collaboration favorise l'efficacité et la confiance dans la chaîne d'approvisionnement.

Pour mieux comprendre comment ces pratiques influencent la qualité, il convient d'examiner les points suivants partenariats de la chaîne d'approvisionnement3. Ces informations révèlent comment les collaborations stratégiques améliorent la qualité des produits et l'efficacité opérationnelle.

Les certificats d'essai des matériaux vérifient les propriétés des matières premières.Vrai

Les CTM authentifient les propriétés des matières premières, garantissant ainsi la conformité aux spécifications.

L'inspection des matières premières peut éliminer tous les retards de production.Faux

Bien que cela permette de réduire les délais, des problèmes imprévus peuvent toujours survenir au cours de la production.

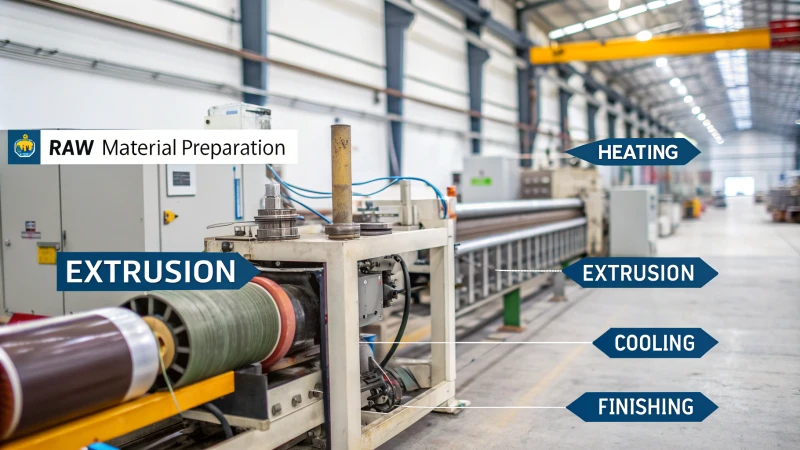

Quelles sont les étapes critiques du processus d'extrusion ?

L'extrusion est un processus clé de la fabrication, qui transforme les matières premières en produits fonctionnels. Comprendre ses étapes critiques permet d'optimiser la production et d'améliorer la qualité.

Les étapes critiques du processus d'extrusion comprennent la préparation des matières premières, le chauffage, l'extrusion, le refroidissement et la finition. Chaque étape nécessite un contrôle précis pour garantir la qualité et l'efficacité du produit.

Préparation des matières premières

La première étape consiste à sélectionner et à préparer le matériel adéquat. Cela permet de s'assurer que le processus d'extrusion4 commence par des intrants de haute qualité. Différents matériaux, tels que l'aluminium ou le plastique, requièrent des considérations spécifiques.

Chauffage

Ensuite, les matériaux sont chauffés à une température spécifique, ce qui les ramollit pour l'extrusion. Cette étape exige de la précision, car une surchauffe ou une sous-chauffe peut nuire à la qualité.

Extrusion

À ce stade, le matériau chauffé est poussé à travers une matrice pour former la forme souhaitée. L'étape conception de la filière5 est cruciale, car elle influence les dimensions et les propriétés du produit final.

Refroidissement

Une fois extrudé, le matériau doit être refroidi pour conserver sa forme. Il peut s'agir de systèmes de refroidissement à l'air ou à l'eau, chacun offrant des avantages uniques.

Finition

La dernière étape consiste à couper, à usiner ou à appliquer des traitements de surface. Cette étape ajoute de la valeur en améliorant l'apparence et les performances.

Défis communs

Chaque étape peut présenter des défis, tels que le maintien d'une chaleur uniforme ou la prévention du colmatage des matrices. Les ingénieurs utilisent souvent des technologies avancées6 pour surmonter ces problèmes et garantir des résultats optimaux.

Aperçu des étapes de l'extrusion

| Stade | Principales considérations |

|---|---|

| Préparation des matières premières | Qualité des matières premières |

| Chauffage | Contrôle de la température |

| Extrusion | Conception des filières et gestion de la pression |

| Refroidissement | Choix de la méthode (air ou eau) |

| Finition | Traitements de surface et usinage |

Le succès d'un processus d'extrusion repose sur un contrôle méticuleux de toutes ces étapes, garantissant que le produit final répond aux spécifications et aux normes requises.

La préparation des matières premières affecte la qualité de l'extrusion.Vrai

Des matières premières de haute qualité sont essentielles pour obtenir des résultats d'extrusion satisfaisants.

Le refroidissement n'est pas nécessaire dans le processus d'extrusion.Faux

Le refroidissement permet de conserver la forme et l'intégrité du matériau extrudé.

Pourquoi le contrôle des dimensions et des tolérances est-il important ?

Le contrôle des dimensions et des tolérances est un aspect crucial de la fabrication qui permet de s'assurer que les composants s'emboîtent parfaitement, réduisant ainsi les erreurs et les déchets. En maintenant des spécifications précises, les industries obtiennent des produits de meilleure qualité et une fonctionnalité améliorée.

Le contrôle des dimensions et des tolérances est essentiel car il garantit que les pièces fabriquées répondent à des exigences spécifiques en matière de taille et de forme, ce qui permet un assemblage et un fonctionnement corrects. Cette pratique permet de minimiser les erreurs, de réduire les déchets et d'améliorer la qualité des produits.

Garantir la qualité et la fonctionnalité des produits

Le contrôle des dimensions et des tolérances garantit la conformité des pièces aux spécifications de conception, ce qui est essentiel pour la qualité du produit. Sans ces contrôles, les composants risquent de ne pas s'ajuster ou de ne pas fonctionner correctement, ce qui entraîne des erreurs coûteuses.

Par exemple, dans l'industrie automobile, des tolérances7 garantissent que les pièces du moteur s'emboîtent parfaitement, préservant ainsi l'efficacité et les performances. Les écarts peuvent entraîner des défaillances mécaniques ou des inefficacités.

Réduire les déchets et les coûts

En détectant les anomalies dès le début de la production, les fabricants peuvent réduire les déchets. Moins de pièces défectueuses signifie moins de matériaux mis au rebut, ce qui permet d'économiser de l'argent. Prenons l'exemple d'une entreprise qui produit des profilés en aluminium. normes de tolérance8Ils ne peuvent donc pas être utilisés, ce qui entraîne des pertes importantes.

Renforcer les normes de sécurité

Dans des domaines tels que l'aérospatiale, la précision des dimensions est vitale pour la sécurité. Des mesures incorrectes peuvent entraîner des défaillances catastrophiques. Par exemple, une erreur mineure dans les dimensions d'une aile peut affecter l'aérodynamisme d'un avion et compromettre la sécurité.

Soutenir les normes industrielles mondiales

Les normes industrielles telles que GD&T (Geometric Dimensioning and Tolerancing) constituent un langage universel pour les ingénieurs. Elles garantissent que les produits fabriqués dans différentes parties du monde peuvent fonctionner ensemble sans problème.

| Aspect | Impact |

|---|---|

| Qualité des produits | Veille à ce que les composants s'adaptent et fonctionnent comme prévu. |

| Rapport coût-efficacité | Minimise les déchets et réduit les coûts de fabrication. |

| Sécurité | C'est essentiel dans les industries à fort enjeu comme l'aérospatiale. |

| Normalisation | Facilite la collaboration et la compatibilité à l'échelle mondiale. |

Le respect de ces normes, telles que celles énoncées dans le document Lignes directrices GD&T9En outre, l'utilisation de la technologie de l'information et de la communication (TIC) permet de maintenir la cohérence et la fiabilité dans tous les secteurs de la fabrication internationale. Cela est particulièrement important dans des secteurs comme l'automobile et l'électronique, où la précision n'est pas négociable.

Les contrôles dimensionnels garantissent la qualité et la fonctionnalité des produits.Vrai

Les contrôles dimensionnels permettent de vérifier que les pièces sont conformes aux spécifications de conception, ce qui garantit la qualité.

Le non-respect des normes de tolérance peut entraîner une augmentation des coûts de fabrication.Vrai

En l'absence d'adhésion, davantage de pièces défectueuses sont produites, ce qui augmente les coûts.

Comment les traitements de surface affectent-ils la qualité de l'aluminium ?

Les traitements de surface influencent considérablement la durabilité et l'apparence de l'aluminium, ce qui a un impact sur sa qualité. La compréhension de ces effets permet aux fabricants d'optimiser les performances et l'esthétique pour diverses applications.

Les traitements de surface tels que l'anodisation et le revêtement par poudre améliorent l'aluminium en renforçant sa résistance à la corrosion et à l'usure, tout en offrant une personnalisation esthétique. Ces procédés sont essentiels pour maintenir des produits en aluminium de haute qualité.

Comprendre les traitements de surface

Les traitements de surface sont essentiels pour affiner les propriétés de l'aluminium. Ils font appel à des procédés tels que l'anodisation, le revêtement par poudre et la conversion chimique, chacun contribuant de manière différente aux performances du métal.

Anodisation

L'anodisation est un procédé électrochimique qui épaissit la couche d'oxyde naturel de l'aluminium, ce qui renforce sa résistance à la corrosion et permet d'obtenir des finitions aux couleurs éclatantes. Ce procédé est idéal pour applications extérieures10.

| Avantages | Inconvénients |

|---|---|

| Durabilité accrue | Coût initial plus élevé |

| Esthétique améliorée | Options de couleurs limitées |

| Procédé non toxique | Nécessité d'un contrôle précis |

Revêtement par poudre

Le revêtement par poudre consiste à appliquer une poudre sèche sur des surfaces en aluminium et à la faire durcir à chaud. Cela crée une finition dure qui résiste mieux à l'écaillage et aux rayures.

- Avantages pour l'environnement: La peinture en poudre émet moins de composés organiques volatils (COV) que les peintures liquides.

- Flexibilité de l'application: Convient aux géométries complexes et assure une couverture uniforme.

En savoir plus sur avantages du revêtement par poudre11.

Revêtement de conversion chimique

Ce traitement améliore l'adhérence de la peinture et la résistance à la corrosion. Couramment utilisé comme base pour les peintures ultérieures, il garantit la durabilité de la peinture.

- Conversion du chromate de zinc: Connu pour sa résistance supérieure à la corrosion.

- Alternatives sans chromate: Des options écologiques sont disponibles pour des pratiques durables.

En savoir plus technologies de conversion chimique12.

Comparaison des effets des traitements de surface

Lors du choix d'un traitement de surface, il convient de tenir compte de facteurs tels que les conditions environnementales, les résultats esthétiques souhaités et les exigences fonctionnelles.

| Traitement | Résistance à la corrosion | Flexibilité esthétique | Durabilité |

|---|---|---|---|

| Anodisation | Haut | Modéré | Haut |

| Revêtement par poudre | Modéré | Haut | Haut |

| Conversion chimique | Variable | Faible | Variable |

Chaque méthode offre des avantages distincts, d'où l'importance d'adapter le traitement aux besoins spécifiques de l'application. Par exemple, anodisation13 est préférable dans les environnements à fort potentiel de corrosion, tandis que le revêtement par poudre convient aux applications nécessitant diverses options de couleur.

En comprenant ces variables, les fabricants peuvent améliorer la qualité fonctionnelle et esthétique des produits en aluminium. Cette connaissance est essentielle pour prendre des décisions éclairées en matière de conception des produits et de sélection des matériaux.

L'anodisation augmente la résistance à la corrosion de l'aluminium.Vrai

L'anodisation épaissit la couche d'oxyde, ce qui améliore la résistance à la corrosion.

Les peintures en poudre émettent plus de COV que les peintures liquides.Faux

La peinture en poudre émet moins de COV que les peintures liquides.

Quelles méthodes d'essai garantissent les performances mécaniques ?

Pour garantir les performances mécaniques des matériaux, il est essentiel de disposer de méthodes d'essai rigoureuses. Ces méthodes permettent d'évaluer la résistance, la durabilité et la fiabilité, ce qui est crucial pour des secteurs tels que la construction et la fabrication. La compréhension de ces essais permet aux fabricants de garantir la qualité et la sécurité de leurs produits.

Les performances mécaniques sont garanties par des méthodes d'essai telles que les essais de traction, de dureté, de fatigue et d'impact. Ces essais normalisés permettent d'évaluer la solidité, la résistance et la durabilité des matériaux et de s'assurer qu'ils répondent aux exigences spécifiques de l'application.

Essai de traction : Évaluer la résistance des matériaux

L'essai de traction est une méthode fondamentale utilisée pour déterminer la résistance et l'élasticité d'un matériau. En appliquant une tension contrôlée, il permet de mesurer la capacité d'un matériau à s'étirer avant de se rompre. Les ingénieurs s'appuient sur cet essai pour s'assurer que les matériaux peuvent supporter les charges prévues et les forces14.

Essai de dureté : Résistance à la déformation de la surface

Les essais de dureté évaluent la capacité d'un matériau à résister à l'indentation de la surface ou à l'abrasion. Les méthodes les plus courantes sont les essais Brinell, Rockwell et Vickers. Ces essais sont essentiels pour les applications où la résistance à l'usure est cruciale, notamment dans les domaines suivants outils de construction15 ou des pièces de machines.

| Méthode | Caractéristiques |

|---|---|

| Brinell | Grandes indentations ; convient aux métaux |

| Rockwell | Mesures rapides ; différentes échelles |

| Vickers | Micro-indentation ; précision pour les petites surfaces |

Essai de fatigue : Endurance sous contrainte répétée

Les essais de fatigue permettent d'évaluer le comportement des matériaux soumis à des charges cycliques. Cet essai est essentiel pour les composants soumis à des variations constantes de contraintes, comme structures de pont16. Il permet de prévoir la durée de vie des matériaux et d'éviter les défaillances soudaines.

Essais d'impact : Évaluation de la résistance

Les essais d'impact, tels que les essais Charpy ou Izod, déterminent la ténacité ou l'absorption d'énergie d'un matériau lors d'impacts soudains. Ces essais permettent de s'assurer que les matériaux peuvent supporter des forces brutales sans subir de défaillance catastrophique, ce qui est crucial dans les applications automobiles ou aérospatiales. pour la sécurité17.

L'essai de traction mesure l'élasticité d'un matériau.Vrai

L'essai de traction évalue la capacité d'un matériau à s'étirer avant de se rompre.

Les essais d'impact ne sont pas pertinents pour la sécurité aérospatiale.Faux

Les tests d'impact garantissent que les matériaux peuvent absorber l'énergie en cas d'impact soudain, ce qui est crucial pour la sécurité.

Conclusion

L'assurance qualité dans la production de profilés en aluminium implique une surveillance et une inspection systématiques à chaque étape, garantissant la qualité du produit grâce à des contrôles de la matière première, de l'extrusion, de la précision dimensionnelle, des traitements de surface et des essais mécaniques.

-

Découvrez les normes relatives aux alliages d'aluminium afin de vous assurer que la qualité des matériaux répond aux attentes de l'industrie.↩

-

Découvrez pourquoi un contrôle rigoureux de la qualité est essentiel dans des secteurs à fort enjeu comme l'automobile et l'aérospatiale.↩

-

Découvrez comment les partenariats stratégiques au sein de la chaîne d'approvisionnement améliorent la qualité globale des produits.↩

-

Découvrez comment les matières premières sont sélectionnées et préparées pour l'extrusion afin de garantir des produits de haute qualité.↩

-

Découvrez pourquoi la conception des filières est essentielle pour façonner les produits extrudés et son impact sur la qualité.↩

-

Explorez les technologies avancées qui améliorent les processus d'extrusion, en surmontant les défis les plus courants.↩

-

Découvrez comment des tolérances précises garantissent la fiabilité et les performances des composants automobiles.↩

-

Découvrez comment le respect des normes de tolérance peut réduire les déchets et les coûts de fabrication.↩

-

Découvrez comment les directives GD&T normalisent les mesures pour assurer la compatibilité de la fabrication à l'échelle mondiale.↩

-

L'anodisation améliore considérablement la résistance de l'aluminium aux intempéries et aux UV, ce qui le rend idéal pour les applications extérieures.↩

-

Le revêtement par poudre offre une excellente couverture des formes complexes, garantissant une finition uniforme et durable sans affaissement ni coulures.↩

-

Les revêtements de conversion sans chromate offrent des alternatives durables pour l'environnement avec une protection efficace contre la corrosion.↩

-

L'anodisation offre une protection supérieure contre la corrosion en créant une couche d'oxyde durable qui fait partie intégrante de l'aluminium.↩

-

Découvrez comment les essais de traction permettent d'évaluer la capacité du matériau à résister aux forces de traction, ce qui est essentiel pour garantir la sécurité et les performances.↩

-

Découvrez les différentes méthodes d'essai de dureté et leurs applications pour évaluer la résistance des matériaux à la déformation.↩

-

Comprendre comment les essais de fatigue permettent de prédire la longévité des matériaux soumis à des cycles de contrainte répétés.↩

-

Découvrez comment les essais d'impact évaluent la ténacité des matériaux et leur capacité à absorber des forces soudaines.↩