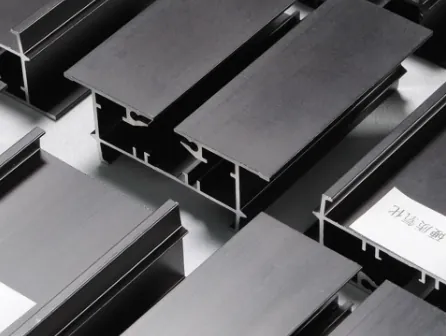

Weerstand van aluminium extrusie tegen slagkracht?

Plotselinge schokken kunnen frames doen barsten, constructies doen vervormen en machines zonder waarschuwing doen stoppen. Wanneer ontwerpers de impactkracht onderschatten, kunnen zelfs sterk ogende aluminium profielen eerder dan verwacht defect raken.

Aluminium extrusies zijn goed bestand tegen stootkrachten wanneer de legering, de hardheid, de geometrie en het belastingspad samen worden ontworpen. De stootvastheid is geen toeval, maar het resultaat van een technisch ontwerp.

Slagvastheid gaat niet alleen over sterktecijfers op een gegevensblad. Het hangt af van hoe snel de belasting aankomt, waar deze terechtkomt en hoe het profiel die energie verspreidt. In de onderstaande paragrafen wordt uitgelegd hoe geëxtrudeerde profielen reageren op schokken, welke legeringen beter presteren, hoe geometrie de schokrespons beïnvloedt en hoe dynamische tests de werkelijke prestaties valideren.

Hoe gaan geëxtrudeerde profielen om met plotselinge schokbelastingen?

Impactbelastingen verschillen van langzame statische belastingen. Een onderdeel dat tonnen kan dragen onder langzame compressie, kan toch barsten wanneer het snel wordt geraakt. Dit verschil is van belang bij echte producten zoals machinebeschermingen, transportframes en structurele steunen.

Geëxtrudeerde aluminium profielen vangen plotselinge schokken op door eerst elastisch te vervormen en vervolgens plastisch als de belasting hoog genoeg is. Hun vermogen om energie te absorberen hangt af van de gevoeligheid voor rek, de wanddikte en de manier waarop de belasting over het profiel wordt verdeeld.

Wat maakt impact anders dan statische belasting?

De impactkracht is kortstondig maar zeer intens. In plaats van de spanning langzaam te verspreiden, ontstaat er een spanningsgolf die zich door het profiel voortbeweegt.

De belangrijkste verschillen zijn:

- Hogere lokale stresspieken

- Minder tijd voor herverdeling van stress

- Hoger risico op scheurvorming bij hoeken of defecten

Hierdoor kunnen profielen die goed presteren in statische tests zich bij een botsing heel anders gedragen.

Elastische en plastische reactie tijdens impact

Wanneer er een impact plaatsvindt, reageert het profiel in fasen:

-

Elastische respons

Het aluminium rekt iets uit. Als de energie laag is, veert het zonder schade terug. -

Plastische vervorming

Als de energie de elasticiteitsgrens overschrijdt, buigt of deukt het profiel. Hierdoor wordt energie geabsorbeerd, maar blijft er een permanente vormverandering achter. -

Scheurvorming of breuk

Als de lokale spanning te hoog wordt, kunnen er scheuren ontstaan, vaak bij scherpe hoeken, lasnaden of dunne wanden.

Een goede slagvaste extrusie maakt gecontroleerde plastische vervorming mogelijk voordat er scheuren ontstaan.

De rol van extrusielassen

Holle extrusies bevatten langslasnaden die ontstaan door het samensmelten van metaal in de matrijs. Bij een botsing kunnen deze naden neutraal of kritiek zijn, afhankelijk van hun locatie.

- Naden geplaatst in stressarme zones presteren meestal goed.

- Naden uitgelijnd met trekspanning tijdens de botsing kunnen scheurvormingspunten worden.

Ontwerpers moeten vroeg in het proces rekening houden met de positie van de naden, niet pas nadat het gereedschap klaar is.

Scenario's met reële impact

Veelvoorkomende impactgevallen voor geëxtrudeerde profielen zijn onder meer:

- Vorkheftruck botst tegen machineframes

- Tijdens de installatie gevallen onderdelen

- Plotselinge stops in bewegende apparatuur

- Inslag van brokstukken in transportsystemen

Elk geval heeft een andere belastingsrichting en snelheid. Een profiel dat voor het ene geval is geoptimaliseerd, kan in een ander geval falen.

Praktische ontwerpgewoontes

Om de impactafhandeling te verbeteren:

- Vermijd scherpe interne hoeken.

- Gebruik iets dikkere wanden in impactzones.

- Verdeel de belasting met behulp van beugels of platen in plaats van puntcontact.

Geëxtrudeerde aluminium profielen absorberen impactenergie door middel van elastische en plastische vervorming voordat ze barsten.Echt

Bij een botsing vervormt aluminium eerst elastisch en vervolgens plastisch, wat helpt om energie te absorberen als de geometrie en de legering geschikt zijn.

Als een extrusie sterk is onder statische belasting, zal deze altijd goed presteren bij impact.Vals

Impactbelastingen gaan gepaard met hoge rekpercentages en spanningsgolven, dus statische sterkte alleen is geen garantie voor goede impactprestaties.

Welke legeringen bieden een betere slagvastheid?

Niet alle aluminiumlegeringen zijn even sterk bij impact. Sommige zijn sterk maar broos. Andere zijn zachter maar absorberen meer energie voordat ze breken. Het kiezen van de juiste legering is een van de snelste manieren om de slagvastheid te verbeteren.

Legeringen met een goede ductiliteit, matige sterkte en stabiele temperatuur, zoals 6061 en 6063 in geschikte omstandigheden, bieden over het algemeen een betere slagvastheid dan legeringen met een zeer hoge sterkte maar een lage ductiliteit.

Kracht versus taaiheid

Slagvastheid hangt nauw samen met taaiheid, niet alleen met treksterkte.

- Hoge sterkte helpt vervorming tegen te gaan.

- Hoge ductiliteit maakt energieabsorptie mogelijk.

- Taaiheid combineert beide.

Een legering met extreme sterkte maar lage rekbaarheid kan bij een botsing plotseling barsten.

Veelgebruikte extrusielegeringen en slaggedrag

De onderstaande tabel vergelijkt typische extrusielegeringen die worden gebruikt in structurele toepassingen.

| Alloy | Typisch temperament | Relatieve sterkte | Vervormbaarheid | Trend in slagvastheid |

|---|---|---|---|---|

| 6063 | T5 / T6 | Medium | Hoog | Goede energieabsorptie |

| 6061 | T6 | Hoog | Medium | Zeer goede balans |

| 6005A | T6 | Hoog | Medium | Goede, stevigere respons |

| 6082 | T6 | Zeer hoog | Onder | Sterk maar minder vergevingsgezind |

| 7075 | T6 | Extreem hoog | Laag | Slecht voor impact, tenzij opnieuw ontworpen |

De temperatuur is net zo belangrijk als de legering.

Dezelfde legering kan zich bij verschillende hardheden heel verschillend gedragen.

- T5 Temperingen hebben vaak een iets lagere sterkte, maar een hogere ductiliteit.

- T6 temperingen maximaliseren de sterkte maar verminderen de rek.

- Overrijpe temperamenten kunnen soms de taaiheid verbeteren ten koste van de kracht.

Voor onderdelen die gevoelig zijn voor schokken is een iets lagere sterkte met een hogere rek vaak veiliger.

Temperatureffecten bij daadwerkelijk gebruik

De slagvastheid verandert ook met de temperatuur:

- Bij lage temperaturen wordt aluminium minder buigzaam.

- Bij hogere temperaturen neemt de sterkte af, maar neemt de ductiliteit toe.

Ontwerpers moeten bij het selecteren van legeringen en hardheid rekening houden met de slechtst denkbare bedrijfstemperatuur.

Afwegingen tussen kosten en beschikbaarheid

Legeringen met een hoge taaiheid kunnen iets duurder zijn of een langere levertijd hebben. De kosten van een defect in het veld zijn echter bijna altijd hoger dan het verschil in materiaalkosten.

Legeringen met een hogere ductiliteit absorberen doorgaans meer impactenergie voordat ze barsten.Echt

Een hogere ductiliteit maakt plastische vervorming mogelijk, waardoor de impactenergie wordt gedissipeerd en breuken worden vertraagd.

De sterkste aluminiumlegering biedt altijd de beste slagvastheid.Vals

Zeer sterke legeringen hebben vaak een lage ductiliteit, waardoor ze bij plotselinge schokken brozer zijn.

Kan profielgeometrie de schokabsorptie verbeteren?

Geometrie is vaak krachtiger dan materiaalkeuze. Kleine veranderingen in de wandindeling kunnen de impactprestaties verdubbelen zonder de legering of hardheid te veranderen.

De profielgeometrie verbetert de schokabsorptie door de stijfheid te regelen, de belastingspaden te verspreiden en gecontroleerde vervormingszones mogelijk te maken die de impactenergie verspreiden in plaats van de spanning te concentreren.

Stijve versus vergevingsgezinde geometrie

Een zeer stijf profiel brengt de impactkracht snel over, waardoor de piekspanning kan toenemen. Een iets flexibeler profiel kan de piekspanning verlagen door de vervormingstijd te verlengen.

Dit betekent niet dat het ontwerp zwak is. Het betekent gecontroleerde conformiteit.

Belangrijke geometrische kenmerken die helpen

Verschillende functies verbeteren consequent het impactgedrag:

Afgeronde hoeken

Scherpe hoeken concentreren spanning. Afgeronde hoeken:

- Verminder het risico op scheurvorming

- Verbeter de metaalstroom tijdens extrusie

- Verminder vermoeidheid en verbeter je leven

Meercellige structuren

Profielen met interne ribben of meerdere kamers:

- Verdeel impactbelastingen over meer materiaal

- Vertraag lokale knikvorming

- Verbeter de energieabsorptie

Geleidelijke veranderingen in wanddikte

Plotselinge veranderingen in dikte zorgen voor spanningsverhogingen. Vloeiende overgangen helpen de spanning gelijkmatig te verdelen.

Energieabsorberende zones

Sommige profielen bevatten opzettelijk opofferingszones:

- Dunne wanden die als eerste buigen

- Externe flenzen die vervormen vóór de kern

- Lokale breukzones nabij verwachte inslagpunten

Deze aanpak is gebruikelijk bij ontwerpen op het gebied van transport en veiligheid.

Oriëntatie van het profiel

De slagvastheid is directioneel.

- Een profiel kan sterk zijn in de ene as en zwak in de andere.

- Ontwerpers moeten de sterkste as afstemmen op de verwachte impactrichting.

Voorbeeld van geometrische vergelijking

De onderstaande tabel laat zien hoe veranderingen in de geometrie de respons beïnvloeden.

| Geometriefunctie | Impact effect | Typisch resultaat |

|---|---|---|

| Scherpe buitenhoeken | Spanningsconcentratie | Vroegtijdige scheurvorming |

| Afgeronde buitenhoeken | Stressvermindering | Langere levensduur |

| Enkele grote holte | Lokale knikvorming | Plotselinge instorting |

| Meerdere kleine holtes | Lastverdeling | Progressieve vervorming |

| Uniforme dikke wanden | Hoge stijfheid | Hoge piekspanning |

| Variabele wanden | Gecontroleerd buigen | Betere energieabsorptie |

Productiebeperkingen

Niet elke geometrie is geschikt voor extrusie. Extreem dunne ribben of diepe holtes kunnen slijtage of vervorming van de matrijs veroorzaken. Een goede geometrie biedt een evenwicht tussen prestaties en produceerbaarheid.

Afgeronde hoeken en profielen met meerdere cellen helpen de impactbelasting te verspreiden en scheurvorming te vertragen.Echt

Deze eigenschappen verminderen spanningsconcentratie en zorgen ervoor dat het profiel energie kan absorberen door middel van gecontroleerde vervorming.

De geometrie van het profiel heeft weinig invloed op de slagvastheid in vergelijking met de keuze van de legering.Vals

Geometrie heeft een grote invloed op stijfheid, belastingspaden en energieabsorptie, vaak meer dan alleen de keuze van de legering.

Worden extrusies getest onder dynamische belastingomstandigheden?

Ontwerpaannames zijn slechts zo goed als hun validatie. De slagvastheid moet worden geverifieerd, niet geraden.

Geëxtrudeerde aluminium profielen kunnen worden getest onder dynamische belastingomstandigheden met behulp van impact-, val- en vermoeidheidsgerelateerde methoden die echte schokgebeurtenissen simuleren en energieabsorptie, vervorming en faalwijzen meten.

Waarom dynamisch testen belangrijk is

Statische tests leggen niet vast:

- Effecten van de rek

- Gedrag van spanningsgolven

- Werkelijke scheurontstaanpatronen

Dynamische tests vullen deze leemte op.

Algemene dynamische en impacttests

Afhankelijk van de toepassing worden verschillende methoden gebruikt:

Valgewichtstests

Een bekende massa wordt vanaf een bepaalde hoogte op het profiel laten vallen. Deze test:

- Maatregelen geabsorbeerde energie

- Toont vervormingsvorm

- Onthult scheurlocaties

Slingerimpacttests

Deze tests worden vaak gebruikt voor materiaalkortingen en vergelijken de relatieve taaiheid tussen legeringen en hardheden.

Volledige componententests

Voor kritieke onderdelen worden complete assemblages getest onder gesimuleerde impact. Dit is kostbaar, maar zeer informatief.

Testresultaten interpreteren

Impacttests geven niet altijd een enkel cijfer voor geslaagd of gezakt. Ingenieurs kijken naar:

- Maximale kracht

- Geabsorbeerde energie

- Vervormingsmodus

- Locatie van scheurvorming

Een profiel dat veilig buigt, kan de voorkeur genieten boven een profiel dat stijf blijft maar barst.

Normen en interne validatie

Hoewel er geen universele impactnorm bestaat voor alle extrusies, hanteren veel industrieën interne specificaties op basis van bekende faalwijzen.

Leveranciers ondersteunen vaak:

- Prototype testen

- Tests op sectieniveau

- Iteratieve geometrische veranderingen op basis van resultaten

Testen versus simulatie

Finite-elementensimulatie helpt bij het voorspellen van het gedrag bij een botsing, maar er zijn nog steeds tests nodig om dit te bevestigen:

- Variatie in materiaalpartijen

- Gedrag van lasnaden

- Productietoleranties

Simulatie en testen werken het beste samen.

Dynamische impacttests brengen defecten aan het licht die bij statische tests niet zichtbaar zijn.Echt

Impacttests leggen de effecten van de vervormingssnelheid en het gedrag van spanningsgolven vast, die bij statische belasting niet tot uiting komen.

Als de simulatieresultaten er goed uitzien, is fysieke impacttesten niet nodig.Vals

Simulatie kan niet volledig rekening houden met echte materiaalvariaties, lasnaden en productie-effecten, dus testen blijft belangrijk.

Conclusie

De slagvastheid van aluminium extrusies is te danken aan een slimme legeringskeuze, een doordachte geometrie en validatie onder reële dynamische belastingen. Wanneer deze factoren samenwerken, kunnen geëxtrudeerde profielen schokken absorberen, systemen beschermen en op voorspelbare, gecontroleerde wijze falen.