Meer weten over vliegtuigaluminium?

Ik werkte ooit aan een klein vliegtuigproject en ontdekte hoe belangrijk de kwaliteit van aluminium is. We hadden een probleem met onderdelen die scheurden onder belasting. Dat maakte dat ik dit wilde delen.

Vliegtuigaluminium moet voldoen aan strenge normen voor sterkte, lichtheid en veiligheid om te kunnen vliegen.

Laat me je door de details leiden. Je zult zien hoe kwaliteiten, sterkte, corrosiebestendigheid en testen samenhangen.

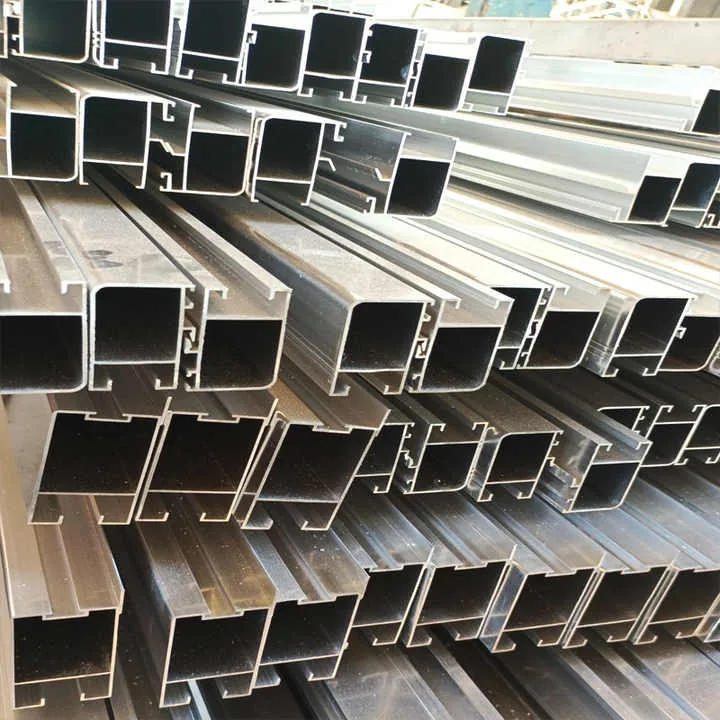

1. Welke soorten aluminium worden gebruikt in extrusies voor vliegtuigen?

Voor de extrusie van vliegtuigaluminium worden specifieke hoogwaardige kwaliteiten gebruikt. De meest voorkomende zijn 2024, 6061 en 7075. Elke soort heeft een andere mix van sterke punten en gebruikstoepassingen.

Gewoon aluminium van vliegtuigkwaliteit

| Rang | Samenstelling | Duidelijke gebruikssituaties |

|---|---|---|

| 2024 | Al?Cu (koperlegering) | Rompframes, vleugelbalken |

| 6061 | Al?Mg?Si (magnesium, silicium) | Structuren, panelen, profielen |

| 7075 | Al?Zn (zinklegering) | Sterk belaste onderdelen, fittingen |

2024

2024 aluminium heeft een goede weerstand tegen vermoeiing dankzij koper. Het is geweldig voor structurele onderdelen die bestand zijn tegen herhaalde belasting. Maar het is niet zo corrosiebestendig als sommige andere legeringen. Het heeft dus een goede bescherming nodig.

6061

6061 is veelzijdig en gemakkelijker te extruderen. Het heeft een goede corrosiebestendigheid en lasbaarheid. Ingenieurs gebruiken het voor balken, steunstaven en panelen. Het is niet zo sterk als 7075 of 2024 in spanningszones maar biedt balans.

7075

7075 is sterk en taai. Het kan qua sterkte wedijveren met sommige onderdelen van staal, terwijl het toch licht blijft. Je ziet het in landingsgestelsteunen, vleugelliggers en hoogbelaste verbindingsstukken. Het is echter moeilijker te lassen en gevoelig voor corrosie.

Deze drie kwaliteiten voldoen aan de meeste behoeften op het gebied van extrusie voor vliegtuigen. Elke kwaliteit heeft specificaties op basis van vloeigrens, treksterkte en rek.

Ik herinner me dat ik met de hand oppervlakken afschraapte om te controleren op putjes na oxidatietesten in een werkplaats. Ik zag kleine gaatjes waar de legering verzwakte. Dat onderstreepte de noodzaak van coating en legering.

Dat brengt ons bij hoe deze kwaliteiten zich verhouden in sterkte en gewicht.

2. Hoe is aluminium van vliegtuigkwaliteit in sterkte en gewicht?

Vliegtuigaluminium streeft naar een hoge sterkte-gewichtsverhouding. Dit betekent sterk zijn en toch licht blijven.

Aluminiumlegeringen leveren een sterkte die dicht in de buurt komt van staal bij bijna de helft van het gewicht.

Sterkte vergelijkingstabel

| Alloy | Treksterkte (MPa) | Dichtheid (g/cm3) | Kracht/Dichtheid |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| A36 Staal | ~400 | 7.85 | 51.0 |

Wat dit betekent

- 7075-T6 is de sterkste onder de gangbare legeringen. Het biedt ongeveer 204 eenheden sterkte per dichtheidseenheid.

- 2024-T3 is nog steeds sterk en beter bestand tegen vermoeiing.

- 6061-T6 is gemakkelijker te vormen en te lassen, maar minder sterk.

Met deze legeringen kunnen ingenieurs het gewicht van de vliegtuigconstructie verminderen. Lichtere onderdelen hebben minder brandstof nodig en verbeteren de prestaties.

In mijn project kon ik door 6061 te vervangen door 7075 in de steunen 20% aan gewicht besparen, maar had ik een betere oppervlakteafwerking nodig vanwege corrosie.

3. Welke corrosiebestendigheid is nodig voor vliegtuigaluminium?

Corrosie is een grote vijand van vliegtuigaluminium. Lucht, vocht, brandstof en zout kunnen onderdelen snel aantasten.

Vliegtuig aluminium heeft beschermende coatings en ontwerppraktijken nodig om corrosie te weerstaan.

Welke corrosiebedreigingen bestaan er?

- Galvanische corrosie: Wanneer aluminium staal of koper raakt en er vocht aanwezig is, corrodeert aluminium sneller.

- Pitting: Er vormen zich kleine corrosieve plekken die na verloop van tijd diepe gaten vreten.

- Spleetcorrosie: Kieren of verbindingen houden vocht vast en beginnen van binnenuit te corroderen.

- Scheuren door spanningscorrosie: Onder spanning groeien scheuren sneller in een corrosieve omgeving.

Beschermende strategieën

-

Coatings

- Anodiseren voegt een harde, corrosiebestendige laag toe.

- Alodine (chemische omzetting) verbetert de priming.

- Grondverf + verf voegt fysieke barrière toe.

-

Afdichting

- Voegen en bevestigingsmiddelen zijn afgedicht om water buiten te houden.

-

Ontwerp

- Vermijd waterophoping.

- Houd verschillende metalen uit elkaar of isoleer ze.

-

Materiaalkeuze

- 6061 is corrosiebestendiger dan 2024 en 7075.

- Maar 7075 is sterker en heeft dus een betere coating nodig.

Uit de tests die ik heb gedaan, bleek dat geanodiseerd 6061 het vijf keer langer uithield dan onbewerkt 7075 bij zoutsproeien. Maar 7075 presteerde nog steeds goed als het eenmaal gecoat was.

Duurzaamheidstests

Vliegtuigen worden aan strenge normen onderworpen.

- Zoutneveltests de vochtigheid in zee nabootsen.

- Onderdompelingstests simuleren dat je in het water zit.

- Cyclische vochtigheidstests controleer op barsten onder natte/droge cycli.

De legering, coating en het ontwerp bepalen de levensduur.

4. Hoe wordt extrusie van vliegtuigaluminium getest op veiligheid en duurzaamheid?

Vliegtuigaluminiumsoorten moeten veel tests doorstaan. Ze controleren vorm, sterkte, corrosiebestendigheid en vermoeiingsgedrag.

Algemene testmethoden

1. 1. Trektest

Hiermee worden de sterkte en de rekgrens gemeten. Een monster wordt uitgerekt tot het breekt. Het resultaat geeft aan of een onderdeel geschikt is.

2. Vermoeiingstest

Onderdelen worden vele malen gebogen tot ze het begeven. Vliegtuigonderdelen ondergaan vaak miljoenen cycli. Deze test laat zien hoe sterk het blijft onder herhaalde belasting.

3. Hardheidstest

Methoden zoals Rockwell of Brinell meten de oppervlaktehardheid. Hiermee wordt gecontroleerd of de warmtebehandelingen correct zijn.

4. Corrosietest

- Zoutnevelkamer (ASTM B117) sproeit zoutnevel.

- Bij onderdompelingstesten worden monsters ondergedompeld in zoutoplossingen.

- Thermische cycli met vochtigheid testen de scheurvastheid.

5. Wervelstroom/Ultrasone inspectie

Deze detecteren verborgen scheuren of holtes in extrusies zonder ze open te snijden. Ze zijn essentieel voor de veiligheid.

6. Dimensionale inspectie

Extrusies hebben nauwe toleranties. Kalibers, laserscanners en meters zorgen voor de juiste vorm en grootte.

7. Buig-/Druktests

Onderdelen worden gebogen of geperst om de vervormbaarheid te controleren en scheuren op te sporen.

8. Hechtingstest voor coating

Trek- of plaktests zorgen ervoor dat coatings goed hechten.

Certificeringsnormen

De lucht- en ruimtevaartindustrie stelt strenge regels:

- AMS: De materiaalspecificaties voor de ruimtevaart definiëren de eigenschappen van de legering.

- MIL?STD / QQA?65: Militaire kwaliteitsnormen.

- FAA/EASA: Regelgevers stellen goedkeuringen op voor onderdelen en materialen.

Voorbeeld van mijn workshop

Er is ooit een partij afgekeurd vanwege wervelstroomfouten. Ze waren onzichtbaar maar werden door de test gevonden. We hebben opnieuw geëxtrudeerd en het gereedschap gerepareerd. Dit verminderde de uitval met 15% na verloop van tijd.

Conclusie

Extrusie van vliegtuigaluminium maakt gebruik van topkwaliteiten zoals 2024, 6061 en 7075. Deze bieden een hoge sterkte in verhouding tot het gewicht, vooral 7075. Corrosiebescherming is cruciaal - coatings en ontwerp houden de onderdelen veilig. Strenge tests zorgen ervoor dat elk onderdeel voldoet aan de trek-, vermoeiings- en inspectienormen.

Werken met vliegtuigonderdelen leerde me hoe belangrijk kleine details zijn. Het paste ook bij de missie van Sinoextrud: hoge precisie, sterk maatwerk en consistente levering voor wereldwijde klanten.

Waar/Onwaar vragen:

7075-T6 aluminium heeft een betere verhouding tussen sterkte en gewicht dan 6061-T6.Echt

7075-T6 biedt ~203 dichtheid gecorrigeerde sterkte tegenover 114 voor 6061-T6, waardoor het sterker is per gewicht.

Legering 6061-T6 is corrosiebestendiger dan legering 7075-T6 zonder coatings.Echt

6061 bevat magnesium en silicium, wat een betere natuurlijke corrosiebestendigheid geeft dan de zinkrijke 7075-legering.