Kwaliteitsborging bij de productie van aluminiumprofielen

In de competitieve wereld van de aluminium profielproductie is kwaliteitsborging van het grootste belang voor succes. Maar wat houdt kwaliteitsborging nu echt in in deze industrie?

Kwaliteitsborging bij de productie van aluminiumprofielen omvat het bewaken, inspecteren en verbeteren van de kwaliteit in elke productiefase. Het zorgt ervoor dat aluminium producten voldoen aan specifieke normen, van de inspectie van grondstoffen tot de uiteindelijke levering, waardoor risico's worden geminimaliseerd en consistentie wordt gegarandeerd.

Terwijl het begrijpen van de basisprincipes van kwaliteitsborging een solide basis biedt, onthult het dieper graven in de processen en normen de ingewikkelde details die de productieresultaten aanzienlijk kunnen beïnvloeden. Lees verder om de cruciale stadia, testmethoden en internationale normen te ontdekken die kwaliteit definiëren bij de productie van aluminium profielen.

Kwaliteitsgarantie vermindert verspilling bij de productie van aluminium.Echt

Door processen voor kwaliteitsborging te implementeren, kunnen defecten in een vroeg stadium worden opgespoord, waardoor minder verspilling optreedt.

De kwaliteit van aluminiumprofielen wordt uitsluitend beoordeeld aan de hand van controles bij de eindoplevering.Vals

Kwaliteit wordt tijdens de hele productie beoordeeld, niet alleen bij de uiteindelijke levering.

Hoe beïnvloedt grondstofinspectie de productkwaliteit?

Heb je je ooit afgevraagd hoe de kwaliteit van grondstoffen het eindproduct beïnvloedt? Het inspecteren van grondstoffen is de eerste stap in het garanderen van een superieure productkwaliteit. Het is een kritiek proces dat de basis legt voor productiesucces.

Grondstofinspectie beïnvloedt de productkwaliteit door ervoor te zorgen dat materialen voldoen aan gespecificeerde normen voordat de productie begint. Deze controle in een vroeg stadium voorkomt defecten, verhoogt de betrouwbaarheid en zorgt voor consistentie tijdens de hele productiecyclus.

Het belang van grondstofinspectie

Door grondstoffen in het begin te inspecteren, kunnen fabrikanten controleren of de onderdelen voldoen aan de vereiste specificaties. Bijvoorbeeld in productie van aluminium profielen1Elke legering moet voldoen aan specifieke chemische en fysische normen. Deze fase is cruciaal om mogelijke problemen later in het productieproces te voorkomen.

Belangrijkste onderdelen van grondstofinspectie

-

Materiaalcertificaten:

- Documenten zoals materiaaltestcertificaten (MTC) authenticeren de eigenschappen van grondstoffen. Deze certificaten zijn van vitaal belang om de naleving van ontwerpvereisten te controleren.

-

Fysische en chemische analyse:

- Om de integriteit van het product te behouden, is het essentieel dat de fysieke eigenschappen (bijv. treksterkte, hardheid) en chemische samenstelling binnen de gespecificeerde grenzen blijven.

| Eigendom | Beschrijving | Voorbeeld |

|---|---|---|

| Chemische samenstelling | Controleert materiaalelementen | Aluminium met 99% zuiverheid |

| Treksterkte | Meet weerstand tegen spanning | 300 MPa voor structureel gebruik |

Voordelen van strenge inspectie

Een grondige inspectie van grondstoffen vermindert productievertragingen die worden veroorzaakt door niet-conforme materialen. Door deze afwijkingen in een vroeg stadium op te sporen, kunnen fabrikanten kostbare nabewerkingen of het afdanken van defecte producten voorkomen. Dit is vooral belangrijk in industrieën zoals auto- en ruimtevaart2.

Uitdagingen bij grondstofinspectie

Ondanks de voordelen heeft grondstofinspectie te maken met uitdagingen zoals:

-

Gevolgen voor de kosten:

- Hoewel uitgebreide inspecties van vitaal belang zijn, kunnen ze veel middelen vergen. Het afwegen van de kosten tegen de diepgang van de vereiste inspectie is een belangrijke overweging.

-

Technologische vooruitgang:

- Bijblijven met nieuwe technologieën en inspectiemethoden is essentieel. Het implementeren van geavanceerde tools zoals spectrometers kan de nauwkeurigheid verbeteren, maar vergt een investering.

Leveranciersrelaties benutten

Het opbouwen van sterke relaties met leveranciers kan het inspectieproces stroomlijnen. Betrouwbare leveranciers leveren vaak vooraf geïnspecteerde materialen, waardoor er minder uitgebreide controles ter plaatse nodig zijn. Deze samenwerking bevordert de efficiëntie en het vertrouwen in de toeleveringsketen.

Om verder te onderzoeken hoe deze praktijken de kwaliteit beïnvloeden, kun je het volgende onderzoeken partnerschappen in de toeleveringsketen3. Dergelijke inzichten laten zien hoe strategische samenwerkingen de productkwaliteit en operationele efficiëntie verbeteren.

Materiaaltestcertificaten controleren de eigenschappen van grondstoffen.Echt

MTC's verifiëren de eigenschappen van grondstoffen en zorgen ervoor dat ze voldoen aan de specificaties.

Grondstofinspectie kan alle vertragingen in de productie elimineren.Vals

Hoewel het vertragingen vermindert, kunnen er tijdens de productie nog steeds onvoorziene problemen optreden.

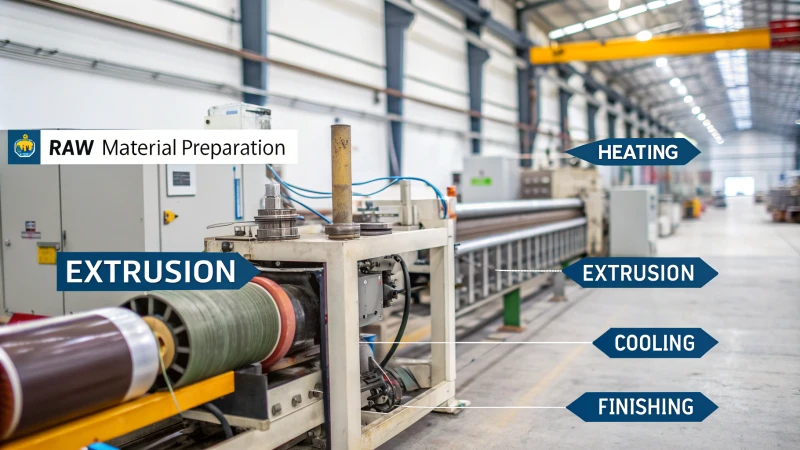

Wat zijn de kritieke fasen in het extrusieproces?

Extrusie is een belangrijk productieproces waarbij grondstoffen worden omgezet in functionele producten. Inzicht in de kritieke fasen kan de productie optimaliseren en de kwaliteit verbeteren.

De kritieke stappen in het extrusieproces zijn de voorbereiding van grondstoffen, verhitting, extrusie, koeling en afwerking. Elke fase vereist een nauwkeurige controle om de productkwaliteit en efficiëntie te garanderen.

Voorbereiding van grondstoffen

In de eerste fase wordt het juiste materiaal geselecteerd en voorbereid. Dit zorgt ervoor dat de extrusieproces4 begint met hoogwaardige input. Verschillende materialen zoals aluminium of kunststof vereisen specifieke overwegingen.

Verwarming

Vervolgens worden de materialen verwarmd tot een specifieke temperatuur, zodat ze zachter worden voor extrusie. Deze stap vereist precisie, omdat oververhitting of onderverhitting de kwaliteit kan beïnvloeden.

Extrusie

In dit stadium wordt verwarmd materiaal door een matrijs geduwd om de gewenste vorm te krijgen. De matrijsontwerp5 is cruciaal en beïnvloedt de afmetingen en eigenschappen van het eindproduct.

Koeling

Eenmaal geëxtrudeerd moet het materiaal afkoelen om zijn vorm te behouden. Dit kan met lucht- of waterkoelsystemen, elk met unieke voordelen.

Afwerking

In de laatste fase wordt er gesneden, bewerkt of worden er oppervlaktebehandelingen toegepast. Deze stap voegt waarde toe door het uiterlijk en de prestaties te verbeteren.

Gemeenschappelijke uitdagingen

Elk stadium kan uitdagingen met zich meebrengen, zoals het handhaven van een gelijkmatige warmte of het voorkomen van verstopping van de matrijs. Ingenieurs gebruiken vaak geavanceerde technologieën6 om deze problemen op te lossen en optimale resultaten te garanderen.

Overzicht extrusiefasen

| Stadium | Belangrijke overwegingen |

|---|---|

| Grondstoffen voorbereiden | Kwaliteit van inputmateriaal |

| Verwarming | Temperatuurregeling |

| Extrusie | Matrijsontwerp en drukbeheer |

| Koeling | Keuze van de methode (lucht of water) |

| Afwerking | Oppervlaktebehandelingen en machinale bewerking |

Het succes van een extrusieproces ligt in een nauwgezette controle van al deze stappen, zodat het eindproduct voldoet aan de vereiste specificaties en normen.

De voorbereiding van grondstoffen beïnvloedt de extrusiekwaliteit.Echt

Hoogwaardige grondstoffen zijn cruciaal voor succesvolle extrusieresultaten.

Koelen is niet nodig tijdens het extrusieproces.Vals

Koeling helpt de vorm en integriteit van het geëxtrudeerde materiaal te behouden.

Waarom is het controleren van afmetingen en toleranties belangrijk?

Maat- en tolerantiecontrole is een cruciaal aspect van productie dat ervoor zorgt dat componenten naadloos op elkaar passen, waardoor fouten en verspilling worden beperkt. Door nauwkeurige specificaties aan te houden, bereiken industrieën producten van hogere kwaliteit en verbeterde functionaliteit.

Maat- en tolerantiecontroles zijn essentieel omdat ze ervoor zorgen dat gefabriceerde onderdelen voldoen aan specifieke maat- en vormvereisten, zodat ze goed kunnen worden geassembleerd en functioneren. Deze praktijk minimaliseert fouten, vermindert afval en verbetert de productkwaliteit.

Productkwaliteit en functionaliteit garanderen

Maat- en tolerantiecontroles zorgen ervoor dat onderdelen voldoen aan de ontwerpspecificaties, wat cruciaal is voor de productkwaliteit. Zonder deze controles passen of werken onderdelen mogelijk niet goed, wat leidt tot kostbare fouten.

In de auto-industrie bijvoorbeeld, zijn precieze toleranties7 zorgen ervoor dat motoronderdelen perfect in elkaar passen, waardoor efficiëntie en prestaties behouden blijven. Afwijkingen kunnen mechanische storingen of inefficiëntie veroorzaken.

Afval en kosten verminderen

Door afwijkingen in een vroeg stadium van de productie op te sporen, kunnen fabrikanten verspilling tegengaan. Minder defecte onderdelen betekent minder weggegooid materiaal, wat geld bespaart. Neem een bedrijf dat aluminium profielen produceert. tolerantienormen8kunnen ze niet worden gebruikt, wat leidt tot aanzienlijke verliezen.

Veiligheidsnormen verbeteren

In sectoren als de lucht- en ruimtevaart zijn nauwkeurige afmetingen van vitaal belang voor de veiligheid. Verkeerde metingen kunnen leiden tot catastrofale storingen. Een kleine fout in de afmetingen van een vleugel kan bijvoorbeeld de aerodynamica van een vliegtuig beïnvloeden, waardoor de veiligheid in gevaar komt.

Wereldwijde industrienormen ondersteunen

Industriestandaarden zoals GD&T (Geometric Dimensioning and Tolerancing) bieden een universele taal voor ingenieurs. Dit zorgt ervoor dat producten die in verschillende delen van de wereld worden gemaakt naadloos met elkaar kunnen samenwerken.

| Aspect | Impact |

|---|---|

| Productkwaliteit | Zorgt ervoor dat onderdelen passen en werken zoals bedoeld. |

| Kostenefficiëntie | Minimaliseert afval en verlaagt de productiekosten. |

| Veiligheid | Van cruciaal belang in industrieën waar veel op het spel staat, zoals de lucht- en ruimtevaartindustrie. |

| Standaardisatie | Vergemakkelijkt wereldwijde samenwerking en compatibiliteit. |

Het naleven van deze standaarden, zoals beschreven in GD&T-richtlijnen9helpt om consistentie en betrouwbaarheid te behouden in internationale productiesectoren. Dit is vooral belangrijk in sectoren als de auto-industrie en elektronica, waar precisie onontbeerlijk is.

Maatcontroles zorgen voor productkwaliteit en functionaliteit.Echt

Maatcontroles controleren of onderdelen voldoen aan de ontwerpspecificaties, zodat de kwaliteit gewaarborgd is.

Het negeren van tolerantienormen kan de productiekosten verhogen.Echt

Zonder naleving worden er meer defecte onderdelen geproduceerd, waardoor de kosten stijgen.

Hoe beïnvloeden oppervlaktebehandelingen de kwaliteit van aluminium?

Oppervlaktebehandelingen beïnvloeden de duurzaamheid en het uiterlijk van aluminium aanzienlijk en hebben een invloed op de kwaliteit. Inzicht in deze effecten helpt fabrikanten bij het optimaliseren van prestaties en esthetiek voor verschillende toepassingen.

Oppervlaktebehandelingen zoals anodiseren en poedercoaten verbeteren de weerstand van aluminium tegen corrosie en slijtage, terwijl ze ook esthetisch maatwerk bieden. Deze processen zijn cruciaal voor het behoud van aluminium producten van hoge kwaliteit.

Oppervlaktebehandelingen begrijpen

Oppervlaktebehandelingen zijn essentieel voor het verfijnen van de eigenschappen van aluminium. Het gaat om processen zoals anodiseren, poedercoaten en chemische conversie, die elk op een andere manier bijdragen aan de prestaties van het metaal.

Anodiseren

Anodiseren is een elektrochemisch proces dat de natuurlijke oxidelaag op aluminium dikker maakt, waardoor de corrosiebestendigheid toeneemt en een levendige kleurafwerking mogelijk wordt. Dit maakt het ideaal voor buitentoepassingen10.

| Voordelen | Nadelen |

|---|---|

| Verhoogde duurzaamheid | Hogere initiële kosten |

| Verbeterde esthetiek | Beperkte kleuropties |

| Niet-giftig proces | Vereist nauwkeurige controle |

Poedercoating

Bij poedercoaten wordt een droog poeder op aluminium oppervlakken aangebracht en onder hitte uitgehard. Hierdoor ontstaat een harde afwerking die beter bestand is tegen afschilferen en krassen.

- Voordelen voor het milieu: Poedercoating stoot minder vluchtige organische stoffen (VOS) uit in vergelijking met vloeibare coatings.

- Flexibele toepassing: Geschikt voor complexe geometrieën, met gelijkmatige dekking.

Ontdek meer over voordelen van poedercoating11.

Chemische conversie coating

Deze behandeling verbetert de hechting van verf en de weerstand tegen corrosie. Het wordt vaak gebruikt als basis voor later schilderwerk en garandeert een langdurige duurzaamheid van de verf.

- Zinkchromaat conversie: Bekend om zijn superieure corrosiebestendigheid.

- Alternatieven zonder chromaat: Milieuvriendelijke opties zijn beschikbaar voor duurzame praktijken.

Leer meer over chemische omzettingstechnologieën12.

De effecten van oppervlaktebehandeling vergelijken

Houd bij het kiezen van een oppervlaktebehandeling rekening met factoren zoals omgevingsfactoren, gewenste esthetische resultaten en functionele vereisten.

| Behandeling | Corrosiebestendigheid | Esthetische flexibiliteit | Duurzaamheid |

|---|---|---|---|

| Anodiseren | Hoog | Matig | Hoog |

| Poedercoating | Matig | Hoog | Hoog |

| Chemische omzetting | Variabele | Laag | Variabele |

Elke methode biedt verschillende voordelen, waardoor het belangrijk is om de behandeling af te stemmen op de specifieke behoeften van de toepassing. Bijvoorbeeld, anodiseren13 verdient de voorkeur in omgevingen met een hoog corrosiepotentieel, terwijl poedercoating geschikt is voor toepassingen die diverse kleuropties vereisen.

Door deze variabelen te begrijpen, kunnen fabrikanten zowel de functionele als de esthetische kwaliteit van aluminium producten verbeteren. Deze kennis is cruciaal voor weloverwogen beslissingen in productontwerp en materiaalselectie.

Anodiseren verhoogt de corrosiebestendigheid van aluminium's.Echt

Anodiseren maakt de oxidelaag dikker, waardoor de corrosiebestendigheid toeneemt.

Poedercoating stoot meer VOS uit dan vloeibare coatings.Vals

Poedercoating stoot minder VOS uit in vergelijking met vloeibare coatings.

Welke testmethoden garanderen mechanische prestaties?

Om mechanische prestaties van materialen te garanderen, zijn strenge testmethoden essentieel. Deze methoden evalueren sterkte, duurzaamheid en betrouwbaarheid, wat cruciaal is voor industrieën zoals de bouw en de productie. Inzicht in deze tests helpt fabrikanten om de kwaliteit en veiligheid van producten te garanderen.

Mechanische prestaties worden gegarandeerd door testmethoden zoals trek-, hardheids-, vermoeidheids- en botsproeven. Deze gestandaardiseerde testen beoordelen de sterkte, weerstand en duurzaamheid van het materiaal en zorgen ervoor dat ze voldoen aan specifieke toepassingsvereisten.

Trekproeven: Materiaalsterkte evalueren

Trekproeven zijn een fundamentele methode om de sterkte en elasticiteit van een materiaal te bepalen. Door een gecontroleerde spanning uit te oefenen, wordt gemeten hoeveel een materiaal kan uitrekken voordat het breekt. Ingenieurs vertrouwen op deze test om ervoor te zorgen dat materialen de verwachte belastingen kunnen weerstaan. en krachten14.

Hardheid testen: Weerstand tegen oppervlaktevervorming

Hardheidstesten evalueren het vermogen van een materiaal om weerstand te bieden tegen indrukkingen of schuren. Populaire methoden zijn onder andere de Brinell-, Rockwell- en Vickers-tests. Deze zijn van vitaal belang voor toepassingen waar slijtvastheid cruciaal is, zoals in bouwgereedschap15 of machineonderdelen.

| Methode | Kenmerken |

|---|---|

| Brinell | Grote inkepingen; geschikt voor metalen |

| Rockwell | Snelle metingen; diverse schalen |

| Vickers | Micro-indentatie; nauwkeurig voor kleine oppervlakken |

Vermoeiingstesten: Uithoudingsvermogen onder herhaalde belasting

Vermoeiingstesten beoordelen hoe materialen zich gedragen onder cyclische belasting. Deze test is essentieel voor onderdelen die onderhevig zijn aan constante spanningsvariaties, zoals brugconstructies16. Het helpt de levensduur van materialen te voorspellen en plotselinge storingen te voorkomen.

Botsproeven: Taaiheidsevaluatie

Kerfslagproeven, zoals de Charpy- of Izod-test, bepalen de taaiheid of energieabsorptie van een materiaal tijdens plotselinge schokken. Deze testen zorgen ervoor dat materialen abrupte krachten aankunnen zonder catastrofaal defect te raken, wat cruciaal is in auto- of luchtvaarttoepassingen. voor de veiligheid17.

Trekproeven meten de elasticiteit van een materiaal's.Echt

Trekproeven evalueren hoeveel een materiaal kan uitrekken voordat het breekt.

Botsproeven zijn irrelevant voor de veiligheid in de ruimtevaart.Vals

Botsproeven zorgen ervoor dat materialen energie kunnen absorberen tijdens plotselinge botsingen, wat cruciaal is voor de veiligheid.

Conclusie

Kwaliteitsgarantie bij de productie van aluminiumprofielen omvat systematische controle en inspectie in elke fase, waarbij de kwaliteit van het product wordt gegarandeerd door grondstofcontroles, extrusiecontrole, maatnauwkeurigheid, oppervlaktebehandelingen en mechanische testen.

-

Ontdek de normen voor aluminiumlegeringen om ervoor te zorgen dat de kwaliteit van het materiaal voldoet aan de verwachtingen van de industrie.↩

-

Ontdek waarom strenge kwaliteitscontrole cruciaal is in industrieën waar veel op het spel staat, zoals de auto- en luchtvaartindustrie.↩

-

Leer hoe strategische partnerschappen binnen de toeleveringsketen de algehele productkwaliteit verbeteren.↩

-

Leer meer over hoe grondstoffen worden geselecteerd en voorbereid voor extrusie om hoogwaardige output te garanderen.↩

-

Ontdek waarom het matrijsontwerp cruciaal is bij het vormgeven van geëxtrudeerde producten en wat de invloed ervan is op de kwaliteit.↩

-

Ontdek geavanceerde technologieën die extrusieprocessen verbeteren en veelvoorkomende uitdagingen overwinnen.↩

-

Leer hoe nauwkeurige toleranties de betrouwbaarheid en prestaties van auto-onderdelen garanderen.↩

-

Ontdek hoe het naleven van tolerantienormen afval kan verminderen en kosten kan besparen in de productie.↩

-

Ontdek hoe GD&T-richtlijnen metingen standaardiseren voor wereldwijde productiecompatibiliteit.↩

-

Anodiseren verbetert de weerstand van aluminium tegen weersinvloeden en UV-licht aanzienlijk, waardoor het ideaal is voor buitentoepassingen.↩

-

Poedercoating biedt een uitstekende dekking op ingewikkelde vormen en zorgt voor een uniforme en duurzame afwerking zonder uit te zakken of te druppelen.↩

-

Niet-chromaatconversiecoatings bieden duurzame alternatieven voor het milieu met effectieve corrosiebescherming.↩

-

Anodiseren biedt superieure corrosiebescherming door een duurzame oxidelaag te creëren die integraal deel uitmaakt van het aluminium zelf.↩

-

Ontdek hoe trektesten helpen bij het evalueren van het vermogen van het materiaal om trekkrachten te weerstaan, wat cruciaal is voor het garanderen van veiligheid en prestaties.↩

-

Leer meer over verschillende hardheidsmethodes en hun toepassingen bij het evalueren van de vervormingsweerstand van materialen.↩

-

Begrijpen hoe vermoeiingstesten de levensduur van materialen onder herhaalde spanningscycli voorspellen.↩

-

Ontdek hoe botsproeven de taaiheid van materialen evalueren en hun vermogen om plotselinge krachten te absorberen.↩