Brandwerendheid van aluminium extrusie?

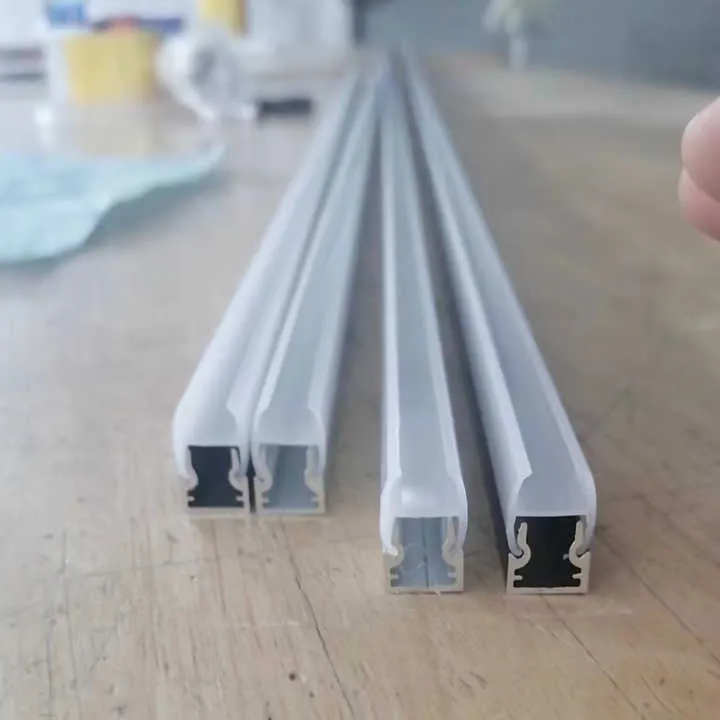

Brandveiligheid wordt vaak pas een probleem nadat een project al is ontworpen. Aluminium profielen zijn licht en sterk, maar veel kopers maken zich zorgen over het brandrisico. Deze bezorgdheid kan beslissingen vertragen en twijfels oproepen.

Aluminium extrusie zelf brandt niet, maar de brandwerendheid hangt af van de legering, het ontwerp, de oppervlaktebehandeling en het gebruik van het systeem. Aluminium smelt bij hoge temperaturen en moet daarom worden beoordeeld als onderdeel van een compleet brandwerend systeem.

Veel kopers stoppen met lezen zodra ze “aluminium smelt” horen. Dat is een vergissing. Brandprestaties zijn complexer en als je daar meer van weet, kun je betere keuzes maken voor je ontwerp en inkoop.

Welke brandwerendheidsklassen bestaan er voor aluminium constructies?

Brandclassificaties zijn vaak verwarrend voor kopers van aluminium. Veel mensen verwachten een eenvoudig getal, maar aluminium constructies worden niet op dezelfde manier geclassificeerd als beton of staal.

Aluminiumconstructies hebben doorgaans geen intrinsieke brandwerendheidsklasse. De klasse geldt voor het volledige geheel, niet alleen voor de aluminium extrusie.

Gedrag van aluminium bij brand

Aluminium is een onbrandbaar metaal. Het ontbrandt niet en geeft geen giftige rook af. Dit is een groot voordeel in brandgevallen. Aluminium verliest echter zijn sterkte naarmate de temperatuur stijgt.

- Het smeltpunt ligt rond de 660 °C.

- De sterkte neemt sterk af boven 200 °C.

- Vormstabiliteit hangt af van het profielontwerp

Dit betekent dat aluminium veilig is vanuit brandtechnisch oogpunt, maar niet vanuit het oogpunt van brandwerendheid.

Brandwerendheidsklassen uitgelegd

Brandwerendheid wordt gemeten in tijd. Gangbare waarden zijn 30, 60, 90 en 120 minuten. Deze getallen geven aan hoe lang een constructie tijdens een standaard brandtest aan bepaalde criteria kan voldoen.

De test controleert drie belangrijke zaken:

- Draagvermogen

- Integriteit tegen vlamdoorgang

- Isolatie tegen warmteoverdracht

Aluminium extrusies alleen voldoen meestal niet aan de criteria voor draagvermogen. Maar wanneer ze in systemen worden gebruikt, kan het resultaat veranderen.

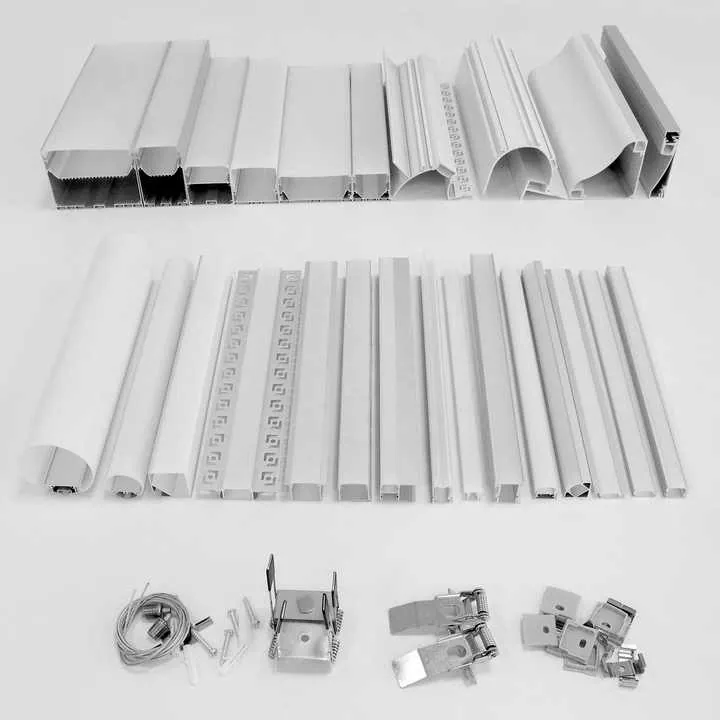

Typische toepassingen en classificaties van aluminium

| Toepassingsgebied | Brandclassificatiebenadering | Typische beoordeling |

|---|---|---|

| Gordijngevelframes | Systeem getest met glas en afdichtingen | 30 tot 60 min |

| Kozijnen | Vaak niet beoordeeld of beperkte beoordeling | 0 tot 30 minuten |

| Industriële profielen | Afhankelijk van de behuizing | Systeemgebaseerd |

| Montagerails voor zonnepanelen | Gewoonlijk niet beoordeeld | Niet vereist |

In veel projecten is aluminium toegestaan omdat het tijdens brand niet het belangrijkste dragende element is.

Ontwerpstrategieën om brandprestaties te verbeteren

Het ontwerp heeft een grote invloed op de brandresultaten. Dikke muren, gesloten secties en thermische onderbrekingen kunnen de warmteoverdracht vertragen.

Veelgebruikte methoden zijn onder meer:

- Toenemende wanddikte

- Brandwerende platen toevoegen

- Gebruik van opschuimende coatings

- Aluminium ontwerpen als secundaire structuur

Deze methoden veranderen het aluminium zelf niet. Ze veranderen hoe het systeem reageert bij brand.

Aluminium extrusies zijn onbrandbaar en dragen niet bij aan de brand.Echt

Aluminium brandt of ontbrandt niet onder normale brandomstandigheden en wordt geclassificeerd als onbrandbaar.

Aluminiumprofielen hebben standaard altijd een brandwerendheid van 60 minuten.Vals

Brandclassificaties zijn van toepassing op geteste assemblages, niet op aluminium extrusies op zichzelf.

Hoe beïnvloedt oppervlaktebehandeling het brandgedrag?

Oppervlaktebehandeling wordt vaak gekozen vanwege het uiterlijk of de corrosiebestendigheid. Brandgedrag wordt zelden besproken, maar is in sommige gevallen wel van belang.

Oppervlaktebehandeling verandert het smeltpunt van aluminium niet, maar kan wel invloed hebben op rookontwikkeling, vlamverspreiding en oppervlaktereactie.

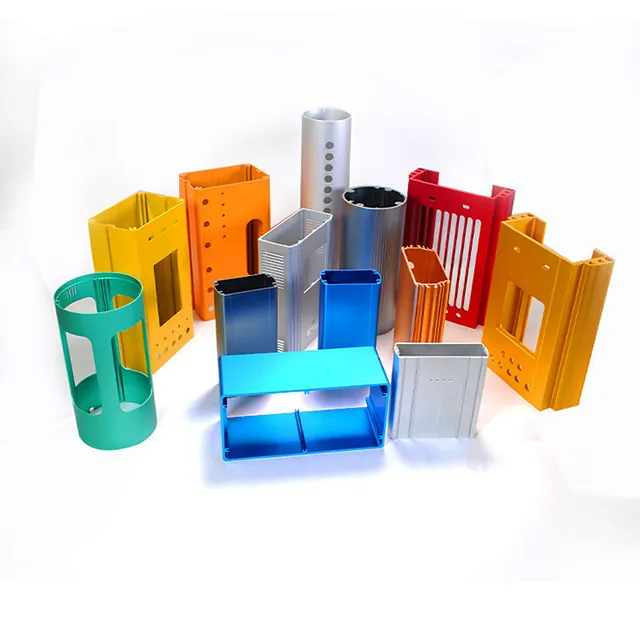

Veelvoorkomende oppervlaktebehandelingen voor aluminium

De meest voorkomende behandelingen zijn:

- Anodiseren

- Poedercoating

- PVDF-coating

- Elektroforese

- Mechanische afwerking

Elke behandeling voegt een dunne laag toe aan het aluminiumoppervlak.

Brandgedrag van coatings

Coatings zijn organisch of anorganisch. Dit verschil is cruciaal bij brand.

Organische coatings, zoals poedercoating en PVDF, kunnen:

- Verbranden of ontbinden

- Rook produceren

- Classificatie van vlamverspreiding

Anorganische coatings, zoals anodiseren, branden niet.

Vlamverspreiding en rookontwikkeling

Veel brandvoorschriften richten zich op twee indexen:

- Vlamverspreidingsindex

- Rookontwikkelingsindex

Oppervlaktecoatings kunnen beide waarden verhogen.

| Oppervlaktebehandeling | Brandbaarheid | Rookgevaar | Gevolgen van brand |

|---|---|---|---|

| Anodiseren | Onbrandbaar | Zeer laag | Minimaal |

| Poedercoating | Brandbaar | Medium | Matig |

| PVDF-coating | Brandbaar | Gemiddeld tot hoog | Hoger |

| Elektroforese | Laag | Laag | Beperkt |

Daarom wordt in sommige openbare projecten het gebruik van gecoat aluminium in vluchtroutes beperkt.

Warmteoverdracht en laagdikte

Coatings zijn dun. De typische dikte is:

- Anodiseren: 10 tot 25 micron

- Poedercoating: 60 tot 120 micron

Deze lagen bieden geen isolatie. Warmte gaat er snel doorheen. De brandwerendheid neemt niet toe.

Oppervlaktebehandeling kiezen voor brandgevoelige projecten

Voor projecten zoals:

- Metrostations

- Luchthavens

- Ziekenhuizen

- Trappenhuizen in hoge gebouwen

Geanodiseerd aluminium heeft vaak de voorkeur. Het voldoet gemakkelijker aan de eisen voor onbrandbaarheid.

Anodiseren voegt geen brandbaar materiaal toe aan aluminium oppervlakken.Echt

Door anodiseren ontstaat een oxidelaag die anorganisch en onbrandbaar is.

Poedercoating verbetert de brandwerendheid van aluminium.Vals

Poedercoating verlengt de brandwerendheid niet en kan brandbaar materiaal toevoegen.

Is geanodiseerd aluminium bestand tegen hoge temperaturen?

Geanodiseerd aluminium wordt vaak gezien als brandveiliger. Dit is gedeeltelijk waar, maar er is een duidelijke uitleg voor nodig.

Geanodiseerd aluminium is bestand tegen oppervlaktebeschadiging bij hoge temperaturen, maar verliest toch aan sterkte naarmate het basisaluminium warmer wordt.

Wat anodiseren werkelijk doet

Door anodiseren wordt het aluminiumoppervlak omgezet in aluminiumoxide. Deze laag is:

- Hard

- Stabiel

- Onbrandbaar

Aluminiumoxide heeft een veel hoger smeltpunt dan aluminiummetaal.

Vergelijking van temperatuurbestendigheid

| Materiaal laag | Geschatte stabiliteit |

|---|---|

| Aluminiummetaal | Verliest kracht boven 200 °C |

| Geanodiseerde oxidelaag | Stabiel boven 1000 °C |

| Poedercoating | Breekt af bij ongeveer 200-300 °C |

Dit betekent dat het oppervlak langer intact blijft, maar dat de onderliggende structuur toch verzwakt.

Uiterlijk bij blootstelling aan vuur

Geanodiseerd aluminium vaak:

- Verandert van kleur

- Toont oppervlaktevervaging

- Behoudt de integriteit van de coating

Poedergecoat aluminium vaak:

- Bubbels

- Schillen

- Produceert rook

Dit verschil is van belang voor inspecties en veiligheidsevaluaties na brand.

Structurele beperkingen blijven bestaan

Zelfs met anodiseren:

- Het laadvermogen daalt snel

- De doorbuiging neemt toe

- Verbindingen kunnen mislukken

Anodiseren is geen brandveilige oplossing. Het is een veiligere optie voor het oppervlak.

Praktische gebruikssituaties

Geanodiseerd aluminium wordt vaak gebruikt in:

- Leuningen voor brandtrappen

- Gevelonderstellen

- Openbare binnenruimtes

- Transportknooppunten

Het voldoet aan de regels voor onbrandbare oppervlakken, maar is nog steeds afhankelijk van het systeemontwerp voor de brandklasse.

Geanodiseerd aluminium behoudt zijn oppervlakte-stabiliteit bij zeer hoge temperaturen.Echt

De geanodiseerde oxidelaag is stabiel bij temperaturen die veel hoger zijn dan die van aluminiummetaal.

Door anodiseren behoudt aluminium zijn volledige structurele sterkte bij brand.Vals

Anodiseren voorkomt niet dat aluminium aan sterkte verliest bij stijgende temperaturen.

Welke voorschriften bepalen de brandveiligheidseisen?

Brandveiligheidsvoorschriften zijn afhankelijk van de regio en het type gebouw. Kopers van aluminium moeten weten welke normen van toepassing zijn voordat ze een offerte uitbrengen of een ontwerp maken.

Brandwerendheidseisen zijn afkomstig uit bouwvoorschriften en testnormen, niet alleen uit specificaties voor aluminium materiaal.

Belangrijkste internationale brandnormen

Verschillende markten gebruiken verschillende systemen.

- Europa: EN-normen

- Verenigde Staten: ASTM en NFPA

- Midden-Oosten: Codes voor civiele bescherming

- Japan: Wet op de bouwnormen

Aluminium extrusies moeten in deze kaders passen.

Europees classificatiesysteem

In Europa wordt het brandgedrag ingedeeld in klassen van A1 tot F.

- A1: Niet brandbaar

- A2: Beperkte bijdrage

- B tot F: Toenemend brandgevaar

Onbehandeld aluminium en geanodiseerd aluminium voldoen meestal aan A1 of A2. Gecoat aluminium kan in lagere klassen vallen, tenzij het getest is.

Brandwerendheid versus reactie op brand

Dit zijn verschillende concepten.

Reactie op brand:

- Hoe materiaal bijdraagt aan brand

- Vlamverspreiding

- Rook

Brandwerendheid:

- Hoe lang een constructie bestand is tegen brand

- Gemeten in minuten

Aluminium voldoet vaak aan de brandreactie-eisen, maar niet aan de brandwerendheidseisen.

Algemene verwachtingen op het gebied van regelgeving

| Type gebouw | Typische vereiste |

|---|---|

| Residentieel | Beperkte brandwerendheid |

| Commercieel | Systemen van 30 tot 60 minuten |

| Hoogbouw | Strenge systeemtesten |

| Industrieel | Gevalspecifiek |

Daarom wordt aluminium veel gebruikt, maar zelden alleen in brandwerende elementen.

Verantwoordelijkheid van de koper bij naleving

Fabrikanten leveren profielen. Ontwerpers definiëren systemen. Aannemers installeren assemblages.

Kopers moeten:

- Vraag om brandtestrapporten

- Bevestig oppervlaktebehandelingsklasse

- Productgebruik afstemmen op code

Dit voorkomt risico's tijdens de inspectiefase.

Brandwerendheidseisen worden bepaald door bouwvoorschriften en geteste constructies.Echt

Codes en normen bepalen hoe systemen moeten presteren in geval van brand, niet alleen individuele materialen.

Alle aluminium extrusies voldoen automatisch aan de wereldwijde brandveiligheidsvoorschriften.Vals

De naleving hangt af van de toepassing, de oppervlaktebehandeling en het geteste systeemontwerp.

Conclusie

Aluminium extrusies zijn veilig, onbrandbaar en worden algemeen aanvaard in de bouw. De brandwerendheid hangt af van het ontwerp van het systeem, de oppervlaktebehandeling en de regelgeving. Inzicht in deze beperkingen helpt kopers om met vertrouwen voor aluminium te kiezen.