Wie anodisiert man Aluminium?

Früher dachte ich, das Eloxieren von Aluminium sei eine Arbeit, die nur Fabriken erledigen können. Aber nachdem ich die Schritte studiert hatte, lernte ich, dass mit der richtigen Einstellung jeder verstehen kann, wie es funktioniert.

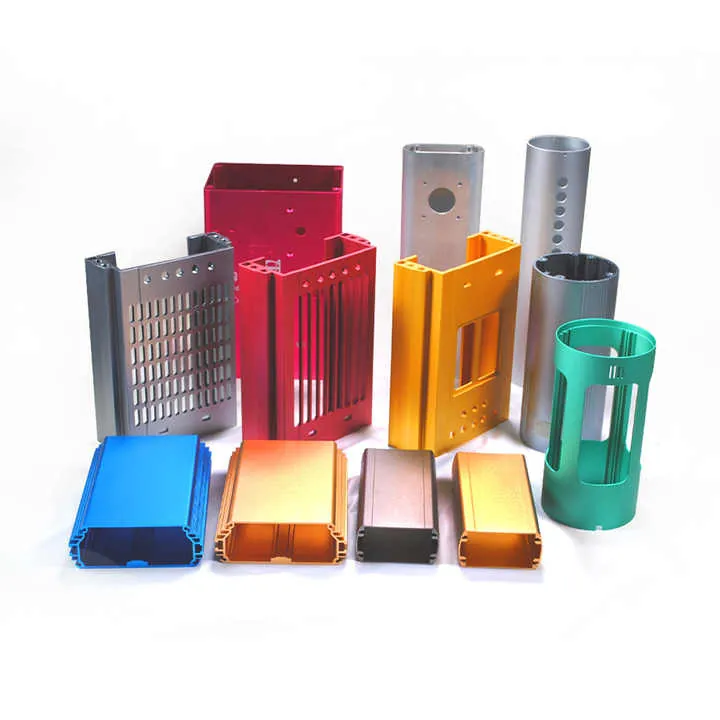

Das Eloxieren von Aluminium ist ein mehrstufiger elektrochemischer Prozess, der die natürliche Oxidschicht verdichtet und so die Korrosionsbeständigkeit, Haltbarkeit und das Finish verbessert.

Nachdem ich den gesamten Prozess - von der Reinigung bis zur Versiegelung - verstanden hatte, konnte ich endlich verstehen, warum es in der Luft- und Raumfahrt, im Bauwesen und in der Unterhaltungselektronik so häufig eingesetzt wird.

Was sind die Schritte zum Eloxieren von Aluminium?

Als ich mich zum ersten Mal mit dem Eloxieren beschäftigte, erschien es mir verwirrend. Zu viele Chemikalien, Schritte und Drähte. Aber dann habe ich es in einfache Phasen unterteilt.

Das Eloxalverfahren umfasst Reinigung, Ätzen, Entmustern, Eloxieren in einem Säurebad, optionales Einfärben und Versiegeln.

Hier ist ein schrittweiser Überblick darüber, was ich bei der Vorbereitung und Eloxierung eines Aluminiumteils mache.

1. Reinigung

Ich beginne mit der Reinigung der Aluminiumoberfläche, um Fett, Schmutz und Oxidation zu entfernen. Normalerweise verwende ich einen Entfetter oder einen milden alkalischen Reiniger. Dieser Schritt ist sehr wichtig, da jegliche Rückstände die Eloxaloberfläche zerstören können.

- Gemeinsame Reinigungsmittel: Spülmittel, Simple Green oder Trinatriumphosphat

- Gründlich ausspülen mit sauberem Wasser

2. Ätzen

Anschließend ätze ich das Aluminium mit einer Natriumhydroxidlösung. Durch das Ätzen wird eine dünne Schicht der Oberfläche entfernt und Kratzer oder Defekte werden ausgeglichen.

- Lösung: 5-10% NaOH (Lauge) gemischt mit Wasser

- Zeit: 3-5 Minuten

- Nach dem Ätzen immer abspülen

Durch das Ätzen entsteht eine leicht matte Oberfläche und die Eloxalschicht erhält eine einheitliche Basis.

3. Entschalung

Nach dem Ätzen bleibt oft ein schwarzer oder grauer Rückstand (Schmutz) zurück. Ich tauche das Teil in eine Salpetersäurelösung, um diesen Rückstand aufzulösen.

- Lösung20-30% Salpetersäure, gemischt mit Wasser

- Zeit: 1-2 Minuten

- Gründlich ausspülen

Dieser Schritt ist besonders wichtig für Aluminiumlegierungen, die Kupfer, Silizium oder Zink enthalten.

4. Eloxieren (Elektrolysephase)

Hier ist das eigentliche Herzstück des Prozesses. Ich tauche das gereinigte Teil in einen Schwefelsäure-Elektrolyten und leite Gleichstrom hindurch. Das Aluminiumteil wird zur Anode (+), und eine Blei- oder Aluminiumkathode (-) vervollständigt den Stromkreis.

- Lösung: 15-20% Schwefelsäure + destilliertes Wasser

- Spannung: 12-18 Volt (DC)

- Aktuell: 0,03-0,06 Ampere pro Quadratzoll

- Zeit: 30-90 Minuten

- Temperatur: 15-25°C (60-75°F) für die meisten Beschichtungen

Der bei der Elektrolyse freigesetzte Sauerstoff reagiert mit dem Aluminium und bildet eine poröse Oxidschicht. Diese Schicht wird später eingefärbt oder versiegelt.

5. Optional Färbung

Wenn ich eine bestimmte Farbe haben möchte, färbe ich das Teil sofort nach dem Eloxieren. Der Farbstoff dringt in die poröse Oberfläche ein und verbindet sich chemisch.

- FarbstoffeAnilin-, Metallsalz- oder Textilfarbstoffe

- Zeit: 5-15 Minuten im beheizten Färbebad

- Vor dem Versiegeln gut ausspülen

6. Versiegeln

Um die Farbe oder den Klarlack zu fixieren und die Oxidschicht zu schützen, versiegele ich das Teil, indem ich es in heißes Wasser oder eine Nickelazetatlösung tauche.

- Methode mit kochendem Wasser20-30 Minuten

- Kaltnickelversiegelung: schneller, aber weniger haltbar

Dieser letzte Schritt ist entscheidend für die Korrosionsbeständigkeit und die Haltbarkeit der Oberfläche.

Übersichtstabelle Eloxalverfahren

| Schritt | Zweck | Verwendete Lösung oder Werkzeug |

|---|---|---|

| Reinigung | Fett und Schmutz entfernen | Entfetter, Reinigungsmittel |

| Ätzen | Entfernen von Oberflächenfehlern | NaOH (Lauge) Lösung |

| Entmutigung | Lösen von Legierungsrückständen | Salpetersäure-Lösung |

| Eloxieren | Poröse Oxidschicht erzeugen | Schwefelsäure + Gleichstrom |

| Färbung | Optional: Oxidschicht mit Farbe versehen | Farbstoffe (Anilin, Metallsalz, usw.) |

| Versiegeln | Poren schließen, Oberfläche schützen | Kochendes Wasser oder Nickelsiegel |

Der Eloxierprozess umfasst das Reinigen, Ätzen, Entmustern, Eloxieren und Versiegeln.Wahr

Jeder Schritt baut auf dem letzten auf, um starke, gleichmäßige und dauerhafte Eloxaloberflächen zu gewährleisten.

Das Eloxieren ist nur ein Schritt, bei dem Elektrizität zum Einsatz kommt.Falsch

Es ist ein vollständiger Prozess mit mehreren chemischen Behandlungen vor und nach der Stromanwendung.

Welche Lösungen werden beim Eloxieren von Aluminium verwendet?

Als ich das erste Mal über Eloxieren las, war ich von den chemischen Namen überwältigt. Aber es stellte sich heraus, dass die Liste gar nicht so lang ist - und die meisten sind leicht zu finden.

Die wichtigsten Lösungen beim Eloxieren sind Schwefelsäure zum Eloxieren, Natriumhydroxid zum Ätzen, Salpetersäure zum Entschmelzen und Wasser zum Versiegeln.

Hier ist eine Liste der Produkte, die ich verwende:

1. Schwefelsäure (h-sO?)

Dies ist der Standardelektrolyt für die Eloxierung Typ II. Ich verdünne es mit destilliertem Wasser auf etwa 15-20% nach Volumen.

- Erzeugt eine poröse Oxidschicht

- Erfordert eine stabile Temperaturregelung

- Erhältlich in Geschäften für chemischen Bedarf

2. Natriumhydroxid (NaOH)

Dies wird zum Ätzen des Aluminiums verwendet. Es bricht die Oxidschicht und Oberflächenkratzer auf.

- Hochgradig ätzend

- Wird in Ofenreinigern und Abflussreinigern verwendet

- Am besten verwendet bei einer Verdünnung von 5-10%

3. Salpetersäure (HNO?)

Wird verwendet, um Aluminium nach dem Ätzen zu entmutigen, insbesondere bei Legierungen mit Kupfer oder Zink.

- Löst verbleibende Nicht-Aluminium-Rückstände auf

- Starkes Oxidationsmittel

- Muss sorgfältig behandelt werden

4. Nickel-Acetat oder kochendes Wasser

Zum Versiegeln verwende ich entweder:

- Kochendes destilliertes Wasser (95-100°C) für 20-30 Minuten

- Kaltnickelversiegelung (75-90°F) mit kürzeren Behandlungszeiten

Beide schließen die Poren und verbessern die Korrosionsbeständigkeit.

Tabelle der chemischen Lösungen

| Lösung | Zweck | Tipp zur sicheren Handhabung |

|---|---|---|

| Schwefelsäure | Haupt-Eloxalbad | Säure immer ins Wasser geben, nicht umgekehrt |

| NaOH | Ätzen | Handschuhe und Augenschutz tragen |

| Salpetersäure | Entmutigung | Verwendung in einem gut belüfteten Raum |

| Nickel-Acetat | Versiegeln | Das Einatmen von Dämpfen vermeiden |

Schwefelsäure ist der Hauptelektrolyt, der beim Eloxieren von Aluminium verwendet wird.Wahr

Es trägt zur Bildung der dicken, porösen Oxidschicht während der Elektrolyse bei.

Essig ist ein Ersatz für Schwefelsäure beim Eloxieren.Falsch

Essig (Essigsäure) ist zu schwach, um die richtige Oxidschicht zu erzeugen.

Wie lange sollte Aluminium im Säurebad bleiben?

Als ich das erste Mal Aluminium eloxierte, wusste ich nicht, wie lange ich es lassen sollte. Ich schätzte - und das Ergebnis war ungleichmäßig. Später lernte ich, dass jede Teilegröße und jedes Ziel den Zeitpunkt beeinflusst.

Beim Standard-Eloxieren (Typ II) sollte das Aluminium je nach Stromdichte und gewünschter Oxidschichtdicke 30 bis 90 Minuten im Säurebad bleiben.

So entscheide ich, wie lange ich eloxiere:

- Dünne Schichten (5-10 Mikrometer): 30 Minuten

- Standardbeschichtungen (10-25 Mikrometer): 45-60 Minuten

- Harte Beschichtungen (Typ III, 25-100 Mikrometer)bis zu 2 Stunden bei niedrigeren Temperaturen

Faktoren, die die Zeit beeinflussen

- Aktuelle Dichte: Mehr Strom bedeutet schnelleres Oxidwachstum. Ich verwende etwa 0,03 Ampere pro Quadratzoll.

- Säurestärke: Eine stärkere Säure kann den Prozess beschleunigen.

- Temperatur: Niedrigere Temperaturen verlangsamen die Reaktion, verbessern aber die Schichthärte.

Bei kleinen Teilen beginne ich oft mit 45 Minuten und prüfe die Oberfläche vor dem Versiegeln.

Aluminium wird in der Regel 30 bis 90 Minuten lang in einem Säurebad anodisiert.Wahr

Diese Zeit ermöglicht ein angemessenes Oxidschichtwachstum je nach Größe und Stromstärke des Teils.

Je länger Aluminium in der Säure liegt, desto dünner wird die Oxidschicht.Falsch

Längere Zeiten führen zu dickeren Oxidschichten, nicht zu dünneren.

Wie erreicht man eine klar eloxierte Oberfläche?

Ich mochte schon immer das saubere, gebürstete Aussehen von natürlichem Aluminium. Ich habe mich gefragt, wie man dieses Aussehen ohne Farbe erhalten kann.

Um eine klare Eloxaloberfläche zu erhalten, verwende ich hochreines Aluminium, ein kontrolliertes Schwefelsäurebad und eine geeignete Versiegelungsmethode ohne Farbstoffe.

Ich konzentriere mich auf Folgendes:

1. Verwenden Sie hochreines Aluminium

Legierungen mit weniger Kupfer, Silizium oder Zink liefern bessere Ergebnisse. Ich bevorzuge:

- 6063 (hervorragende Verarbeitung)

- 5052 (gute Festigkeit und gutes Aussehen)

Vermeiden Sie 2024 oder 7075, die beim Eloxieren nachdunkeln.

2. Einheitliche Oberflächenvorbereitung

Vor dem Eloxieren poliere oder bürste ich das Aluminium mechanisch, wenn ich eine satinierte oder reflektierende Oberfläche haben möchte. Dann reinige und ätze ich wie üblich.

3. Kontrolle von Badtemperatur und Spannung

Ich halte das Bad kühl (~18°C / 65°F) und konstant bei 12-15 Volt. Dadurch bildet sich eine klare, feinporige Oxidschicht.

4. Keinen Farbstoff verwenden

Ich lasse die Färbephase ganz aus. Die Oxidschicht wird natürlich silbergrau erscheinen. Wenn sie vorher poliert wird, bleibt sie hell.

5. Versiegeln der Oberfläche

Ich versiegele sie mit kochendem Wasser oder Nickel-Acetat. Das verschließt die Poren und verhindert, dass später Schmutz eindringt.

Checkliste für die Eloxierung

| Schritt | Schlüsselaktion |

|---|---|

| Wahl des Metalls | Verwendung von hochreinem Aluminium |

| Oberflächengüte | Polieren oder Bürsten vor dem Eloxieren |

| Eloxalbad | Schwefelsäure, 12-15V, ~18°C |

| Färbung überspringen | Keine Farbstoffe - natürlicher Silberlook bleibt erhalten |

| Versiegeln | 30 Minuten lang in Wasser kochen |

Klar eloxiertes Aluminium wird durch das Überspringen des Färbeschrittes erreicht.Wahr

Die natürliche Eloxierung hinterlässt eine silbergraue Oberfläche, wenn kein Farbstoff hinzugefügt wird.

Sie müssen das Aluminium einfärben, um eine klare Eloxalschicht zu erhalten.Falsch

Klare Eloxierung bedeutet, dass keine Farbstoffe hinzugefügt werden; es ist das natürliche Oxid-Aussehen.

Schlussfolgerung

Ich weiß jetzt, dass das Eloxieren von Aluminium mehr ist als das Eintauchen von Metall in Säure. Es ist ein präziser, mehrstufiger Prozess, der die Oberfläche umgestaltet. Mit der richtigen Reinigung, Eloxierlösung, dem richtigen Timing und der richtigen Versiegelung kann ich sowohl das Aussehen als auch die Leistung des Produkts steuern. Egal, ob ich ein klares Finish oder eine kräftige Farbe möchte, der Prozess bleibt derselbe - sorgfältig, sauber und konsistent.