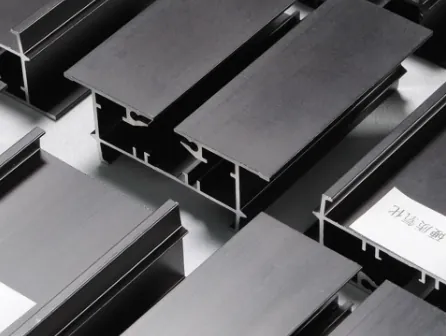

Widerstandsfähigkeit von Aluminiumstrangpressprofilen gegen Stoßkräfte?

Plötzliche Stöße können Rahmen zerbrechen, Strukturen verbiegen und Maschinen ohne Vorwarnung zum Stillstand bringen. Wenn Konstrukteure die Aufprallkraft unterschätzen, können selbst stabil aussehende Aluminiumprofile früher als erwartet versagen.

Aluminiumprofile können Stößen gut standhalten, wenn Legierungsauswahl, Verfestigung, Geometrie und Lastpfad aufeinander abgestimmt sind. Die Stoßfestigkeit ist kein Zufallsprodukt, sondern das Ergebnis gezielter Konstruktion.

Die Schlagfestigkeit hängt nicht nur von den Festigkeitswerten in einem Datenblatt ab. Sie hängt auch davon ab, wie schnell die Belastung auftritt, wo sie auftrifft und wie das Profil diese Energie verteilt. In den folgenden Abschnitten wird erläutert, wie extrudierte Profile auf Stöße reagieren, welche Legierungen sich besser verhalten, wie die Geometrie die Stoßreaktion verändert und wie dynamische Tests die tatsächliche Leistung validieren.

Wie verhalten sich extrudierte Profile bei plötzlichen Stoßbelastungen?

Stoßbelastungen unterscheiden sich von langsamen statischen Belastungen. Ein Bauteil, das unter langsamer Kompression Tonnen aushält, kann dennoch reißen, wenn es schnell getroffen wird. Dieser Unterschied ist bei realen Produkten wie Maschinenschutzvorrichtungen, Transportrahmen und strukturellen Stützen von Bedeutung.

Extrudierte Aluminiumprofile federn plötzliche Stöße zunächst elastisch ab und verformen sich dann plastisch, wenn die Belastung hoch genug ist. Ihre Fähigkeit, Energie zu absorbieren, hängt von der Dehnungsgeschwindigkeit, der Wandstärke und der Verteilung der Belastung über den Querschnitt ab.

Was unterscheidet Stoßbelastung von statischer Belastung?

Die Aufprallkraft ist zeitlich kurz, aber von hoher Intensität. Anstatt die Belastung langsam zu verteilen, erzeugt sie eine Spannungswelle, die sich durch das Profil bewegt.

Zu den wichtigsten Unterschieden gehören:

- Höhere lokale Spannungsspitzen

- Weniger Zeit für die Umverteilung von Stress

- Erhöhtes Risiko der Rissbildung an Ecken oder Defekten

Aus diesem Grund können sich Profile, die in statischen Tests gute Ergebnisse erzielen, unter Stoßbelastung ganz anders verhalten.

Elastische und plastische Reaktion beim Aufprall

Bei einem Aufprall reagiert das Profil in mehreren Stufen:

-

Elastische Reaktion

Das Aluminium dehnt sich leicht. Bei geringer Energie springt es ohne Beschädigung zurück. -

Plastische Verformung

Wenn die Energie die Elastizitätsgrenze überschreitet, verbiegt oder verbeult sich das Profil. Dadurch wird Energie absorbiert, aber es bleibt eine dauerhafte Formveränderung zurück. -

Rissbildung oder Bruch

Wenn die lokale Belastung zu hoch wird, können Risse entstehen, häufig an scharfen Ecken, Schweißnähten oder dünnen Wänden.

Ein gutes schlagfestes Strangpressprofil ermöglicht eine kontrollierte plastische Verformung vor dem Brechen.

Die Rolle von Extrusionsschweißnähten

Hohlprofile weisen Längsschweißnähte auf, die durch das Fließen des Metalls in der Form entstehen. Bei einem Aufprall können diese Nähte je nach ihrer Lage entweder neutral oder kritisch sein.

- Nähte platziert in Stressarme Zonen in der Regel gute Leistungen erbringen.

- Nähte ausgerichtet mit Zugspannung können beim Aufprall zu Rissausgangspunkten werden.

Designer sollten die Nahtposition frühzeitig berücksichtigen, nicht erst nach Fertigstellung der Werkzeuge.

Szenarien mit realen Auswirkungen

Häufige Anwendungsfälle für extrudierte Profile sind:

- Gabelstapler stößt gegen Maschinenrahmen

- Während der Installation heruntergefallene Komponenten

- Plötzliches Anhalten von beweglichen Geräten

- Trümmertreffer in Transportsystemen

Jeder Fall hat eine andere Belastungsrichtung und Geschwindigkeit. Ein für einen Fall optimiertes Profil kann in einem anderen Fall versagen.

Praktische Designgewohnheiten

Zur Verbesserung der Stoßdämpfung:

- Vermeiden Sie scharfe Innenecken.

- Verwenden Sie in Aufprallbereichen etwas dickere Wände.

- Verteilen Sie die Last mithilfe von Halterungen oder Platten anstelle von Punktkontakten.

Extrudierte Aluminiumprofile absorbieren Aufprallenergie durch elastische und plastische Verformung, bevor sie brechen.Wahr

Bei einem Aufprall verformt sich Aluminium zunächst elastisch, dann plastisch, was bei geeigneter Geometrie und Legierung zur Energieabsorption beiträgt.

Wenn ein Strangpressprofil unter statischer Belastung stabil ist, wird es auch unter Stoßbelastung stets eine gute Leistung erbringen.Falsch

Stoßbelastungen sind mit hohen Dehnungsraten und Spannungswellen verbunden, sodass statische Festigkeit allein keine gute Stoßfestigkeit garantiert.

Welche Legierungen bieten eine bessere Schlagfestigkeit?

Nicht alle Aluminiumlegierungen sind unter Stoßbelastung gleich. Einige sind stark, aber spröde. Andere sind weicher, absorbieren jedoch mehr Energie, bevor sie versagen. Die Wahl der richtigen Legierung ist eine der schnellsten Möglichkeiten, die Stoßfestigkeit zu verbessern.

Legierungen mit guter Duktilität, mittlerer Festigkeit und stabiler Temperatur, wie beispielsweise 6061 und 6063 unter geeigneten Bedingungen, bieten im Allgemeinen eine bessere Schlagfestigkeit als sehr hochfeste, aber wenig duktile Legierungen.

Stärke versus Zähigkeit

Die Schlagfestigkeit hängt eng mit der Zähigkeit zusammen, nicht nur mit der Zugfestigkeit.

- Hohe Festigkeit hilft, Verformungen zu widerstehen.

- Hohe Duktilität ermöglicht die Energieaufnahme.

- Zähigkeit kombiniert beides.

Eine Legierung mit extremer Festigkeit, aber geringer Dehnung kann bei einem Aufprall plötzlich reißen.

Gängige Strangpresslegierungen und Schlagverhalten

Die folgende Tabelle vergleicht typische Extrusionslegierungen, die in strukturellen Anwendungen verwendet werden.

| Legierung | Typisches Temperament | Relative Stärke | Duktilität | Trend zur Schlagfestigkeit |

|---|---|---|---|---|

| 6063 | T5 / T6 | Mittel | Hoch | Gute Energieabsorption |

| 6061 | T6 | Hoch | Mittel | Sehr gute Balance |

| 6005A | T6 | Hoch | Mittel | Gute, straffere Reaktion |

| 6082 | T6 | Sehr hoch | Unter | Stark, aber weniger nachsichtig |

| 7075 | T6 | Extrem hoch | Niedrig | Schlechte Wirkung, wenn nicht neu gestaltet |

Die Temperatur ist genauso wichtig wie die Legierung.

Die gleiche Legierung kann sich bei unterschiedlichen Zuständen sehr unterschiedlich verhalten.

- T5 Temperierungen haben oft eine etwas geringere Festigkeit, aber eine höhere Duktilität.

- T6 Die Temperierung maximiert die Festigkeit, verringert jedoch die Dehnung.

- Überalterte Gemüter können manchmal die Zähigkeit auf Kosten der Stärke verbessern.

Bei stoßgefährdeten Teilen ist eine etwas geringere Festigkeit bei höherer Dehnung oft sicherer.

Temperatureinflüsse im realen Einsatz

Die Schlagfestigkeit ändert sich auch mit der Temperatur:

- Bei niedrigen Temperaturen verliert Aluminium an Duktilität.

- Bei höheren Temperaturen sinkt die Festigkeit, aber die Duktilität steigt.

Designer sollten bei der Auswahl der Legierung und der Härtung die ungünstigsten Betriebstemperaturen berücksichtigen.

Kompromisse zwischen Kosten und Verfügbarkeit

Hochfeste Legierungen können etwas teurer sein oder längere Lieferzeiten erfordern. Die Kosten eines Ausfalls im Einsatz sind jedoch fast immer höher als die Kostenunterschiede beim Material.

Legierungen mit höherer Duktilität absorbieren in der Regel mehr Aufprallenergie, bevor sie reißen.Wahr

Eine höhere Duktilität ermöglicht eine plastische Verformung, die die Aufprallenergie ableitet und das Brechen verzögert.

Die stärkste Aluminiumlegierung bietet immer die beste Schlagfestigkeit.Falsch

Sehr hochfeste Legierungen weisen oft eine geringe Duktilität auf, wodurch sie bei plötzlichen Stößen spröder sind.

Kann die Profilgeometrie die Stoßdämpfung verbessern?

Die Geometrie ist oft wichtiger als die Materialauswahl. Kleine Änderungen an der Wandkonstruktion können die Schlagfestigkeit verdoppeln, ohne dass die Legierung oder die Härtung geändert werden muss.

Die Profilgeometrie verbessert die Stoßdämpfung, indem sie die Steifigkeit reguliert, die Lastwege verteilt und kontrollierte Verformungszonen ermöglicht, die die Aufprallenergie ableiten, anstatt die Belastung zu konzentrieren.

Steife versus nachgiebige Geometrie

Ein sehr steifes Profil überträgt die Aufprallkraft schnell, was zu einer Erhöhung der Spitzenspannung führen kann. Ein etwas flexibleres Profil kann die Spitzenspannung durch Verlängerung der Verformungszeit verringern.

Das bedeutet nicht, dass das Design schwach ist. Es bedeutet kontrollierte Konformität.

Wichtige geometrische Merkmale, die helfen

Mehrere Merkmale verbessern das Aufprallverhalten nachhaltig:

Abgerundete Ecken

Scharfe Ecken konzentrieren Spannungen. Abgerundete Ecken:

- Risiko der Rissbildung reduzieren

- Verbesserung des Metallflusses während der Extrusion

- Verbessern Sie die Ermüdung und beeinflussen Sie das Leben

Mehrzellige Strukturen

Profile mit Innenrippen oder mehreren Kammern:

- Verteilen Sie Stoßbelastungen auf mehr Material.

- Verzögerung des lokalen Knickens

- Verbessern Sie die Energieaufnahme

Allmähliche Änderungen der Wandstärke

Plötzliche Änderungen der Dicke verursachen Spannungserhöhungen. Sanfte Übergänge tragen zu einer gleichmäßigen Spannungsverteilung bei.

Energieabsorbierende Zonen

Einige Profile enthalten absichtlich Opferzonen:

- Dünne Wände, die sich zuerst verbiegen

- Außenflansche, die sich vor dem Kern verformen

- Lokale Verformungszonen in der Nähe der erwarteten Aufprallpunkte

Dieser Ansatz ist bei Konstruktionen im Bereich Transport und Sicherheit üblich.

Ausrichtung des Profils

Die Schlagfestigkeit ist richtungsabhängig.

- Ein Profil kann in einer Achse stark und in einer anderen schwach sein.

- Designer sollten die stärkste Achse an der erwarteten Aufprallrichtung ausrichten.

Beispiel für einen Geometrievergleich

Die folgende Tabelle zeigt, wie sich Geometrieänderungen auf die Reaktion auswirken.

| Geometriefunktion | Aufpralleffekt | Typisches Ergebnis |

|---|---|---|

| Scharfe Außenecken | Spannungskonzentration | Frühzeitige Rissbildung |

| Abgerundete Außenecken | Stressabbau | Längere Lebensdauer |

| Einzelner großer Hohlraum | Lokales Knicken | Plötzlicher Zusammenbruch |

| Mehrere kleine Hohlräume | Lastverteilung | Progressive Verformung |

| Gleichmäßig dicke Wände | Hohe Steifigkeit | Hohe Spitzenspannung |

| Variable Wände | Kontrolliertes Biegen | Bessere Energieabsorption |

Fertigungsgrenzen

Nicht jede Geometrie ist für die Extrusion geeignet. Extrem dünne Rippen oder tiefe Hohlräume können zu Verschleiß oder Verformung der Form führen. Eine gute Geometrie sorgt für ein ausgewogenes Verhältnis zwischen Leistung und Herstellbarkeit.

Abgerundete Ecken und Mehrkammerprofile tragen dazu bei, Stoßbelastungen zu verteilen und Rissbildung zu verzögern.Wahr

Diese Eigenschaften reduzieren die Spannungskonzentration und ermöglichen es dem Profil, Energie durch kontrollierte Verformung zu absorbieren.

Die Profilgeometrie hat im Vergleich zur Legierungswahl nur einen geringen Einfluss auf die Schlagfestigkeit.Falsch

Die Geometrie hat einen starken Einfluss auf Steifigkeit, Lastpfade und Energieabsorption, oft sogar mehr als die Wahl der Legierung allein.

Werden Extrusionen unter dynamischen Belastungsbedingungen getestet?

Designannahmen sind nur so gut wie ihre Validierung. Die Schlagfestigkeit muss überprüft werden, nicht geschätzt.

Extrudierte Aluminiumprofile können unter dynamischen Belastungsbedingungen mit Hilfe von Schlag-, Fall- und Ermüdungsprüfungen getestet werden, die reale Stoßereignisse simulieren und die Energieaufnahme, Verformung und Versagensarten messen.

Warum dynamische Tests wichtig sind

Statische Tests erfassen nicht:

- Dehnungsgeschwindigkeitseffekte

- Verhalten von Spannungswellen

- Muster der tatsächlichen Rissbildung

Dynamische Tests schließen diese Lücke.

Gängige dynamische und Schlagprüfungen

Je nach Anwendung kommen verschiedene Methoden zum Einsatz:

Fallgewicht-Schlagversuche

Eine bekannte Masse wird aus einer festgelegten Höhe auf das Profil fallen gelassen. Dieser Test:

- Maßnahmen absorbierte Energie

- Zeigt Verformungsform

- Zeigt Rissstellen auf

Pendelschlagversuche

Diese Tests werden häufig für Materialcoupons verwendet und vergleichen die relative Zähigkeit zwischen Legierungen und Zuständen.

Komponententests im Maßstab 1:1

Bei kritischen Bauteilen werden ganze Baugruppen unter simulierten Aufprallbedingungen getestet. Dies ist kostspielig, aber sehr aufschlussreich.

Interpretation der Testergebnisse

Bei Schlagprüfungen gibt es nicht immer ein eindeutiges Ergebnis „bestanden“ oder „nicht bestanden“. Ingenieure betrachten:

- Maximale Kraft

- Aufgenommene Energie

- Verformungsmodus

- Rissausgangsstelle

Ein Profil, das sich sicher verbiegt, kann einem Profil vorzuziehen sein, das zwar steif bleibt, aber Risse bekommt.

Standards und interne Validierung

Es gibt zwar keinen einheitlichen universellen Aufprallstandard für alle Extrusionen, doch viele Branchen verwenden interne Spezifikationen, die auf bekannten Ausfallmodi basieren.

Lieferanten unterstützen häufig:

- Prototyp-Tests

- Tests auf Abschnittsebene

- Iterative Geometrieänderungen basierend auf Ergebnissen

Testen versus Simulation

Die Finite-Elemente-Simulation hilft bei der Vorhersage des Aufprallverhaltens, aber zur Bestätigung sind noch Tests erforderlich:

- Materialchargenschwankung

- Verhalten der Schweißnaht

- Fertigungstoleranzen

Simulation und Testen funktionieren am besten zusammen.

Dynamische Schlagprüfungen zeigen Versagensarten auf, die statische Prüfungen nicht erkennen können.Wahr

Schlagversuche erfassen die Auswirkungen der Dehnungsrate und das Verhalten von Spannungswellen, die bei statischer Belastung nicht auftreten.

Wenn die Simulationsergebnisse gut aussehen, sind physikalische Aufpralltests nicht erforderlich.Falsch

Simulationen können reale Materialschwankungen, Schweißnähte und Fertigungseinflüsse nicht vollständig berücksichtigen, daher bleiben Tests weiterhin wichtig.

Schlussfolgerung

Die Schlagfestigkeit von Aluminiumstrangpressprofilen beruht auf einer intelligenten Legierungsauswahl, einer durchdachten Geometrie und einer Validierung unter realen dynamischen Belastungen. Wenn diese Faktoren zusammenwirken, können stranggepresste Profile Stöße absorbieren, Systeme schützen und auf vorhersehbare, kontrollierte Weise versagen.