Sind Aluminium-Strangpressprofile zum Eloxieren geeignet?

Schlechte Eloxalergebnisse sind oft auf eine falsche Entscheidung zurückzuführen: die Wahl der Legierung. Viele Käufer sehen sich mit ungleichmäßigen Farben, schwachen Schichten und Oberflächenfehlern konfrontiert. Diese Probleme erhöhen die Kosten und verzögern Projekte.

Für die Eloxierung geeignete Aluminium-Strangpresslegierungen sind solche mit geringem Verunreinigungsgrad, stabiler Chemie und kontrollierter Mikrostruktur, wie beispielsweise Legierungen der Serie 6xxx, die unter anodischer Behandlung gleichmäßige und dauerhafte Oxidschichten bilden.

Viele Ingenieure konzentrieren sich ausschließlich auf die Prozesssteuerung. Das reicht jedoch nicht aus. Die Wahl der Legierung entscheidet maßgeblich über das endgültige Aussehen und die Leistung. Wenn man diesen ersten Schritt versteht, lassen sich spätere Qualitätsrisiken vermeiden.

Welche Legierungsserien eignen sich am besten für die Eloxierung?

Probleme treten schnell auf, wenn die falsche Legierung eloxiert wird. Farbabweichungen. Streifen. Schlechte Korrosionsbeständigkeit. Diese Probleme beginnen oft schon bei der Auswahl der Legierung und nicht erst im Eloxaltank.

Die Aluminiumlegierungsserie 6xxx eignet sich am besten für die Eloxierung, da sie einen ausgewogenen Magnesium- und Siliziumgehalt aufweist, wodurch eine gleichmäßige Oxidschicht mit guter Farbwiedergabe und starker Haftung entsteht.

Aluminiumlegierungen verhalten sich beim Eloxieren sehr unterschiedlich. Die Oxidschicht wächst aus dem Grundmetall heraus. Wenn Legierungselemente dieses Wachstum stören, treten Defekte auf. Basierend auf Produktionserfahrungen und Rückmeldungen aus der Praxis schneiden einige Legierungsfamilien besser ab als andere.

Warum die 6xxx-Serie bei Eloxalanwendungen dominiert

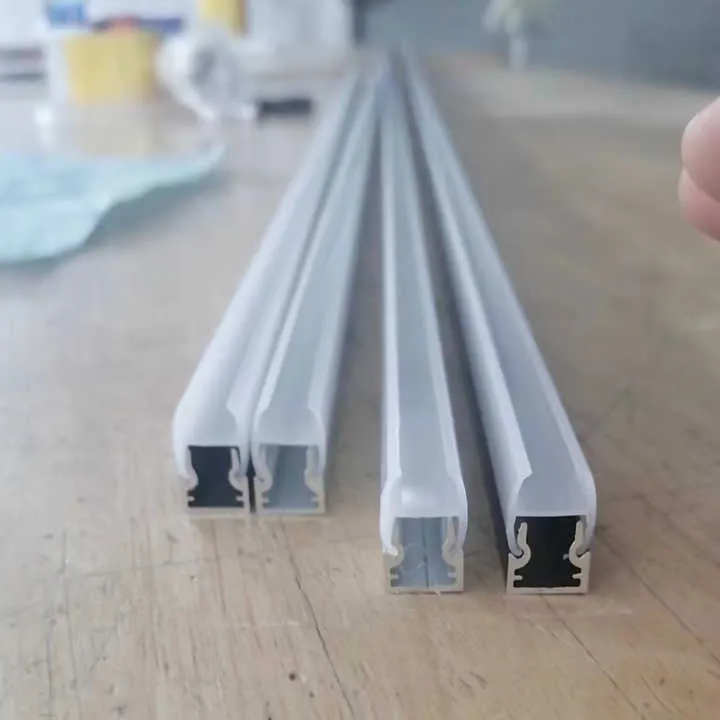

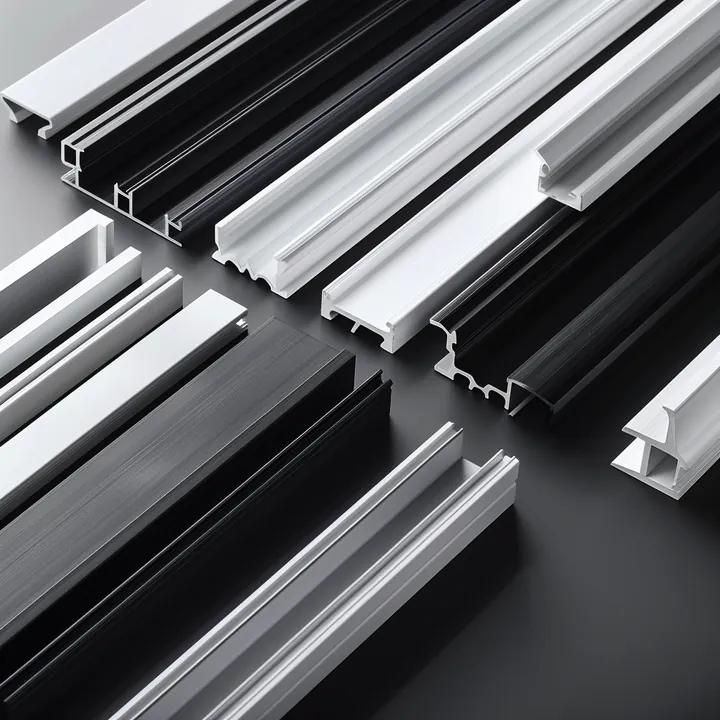

Die Serie 6xxx umfasst die Legierungen 6063, 6061 und verwandte Sorten. Diese Legierungen werden häufig für architektonische, industrielle und dekorative Strangpressprofile verwendet. Ihre chemische Zusammensetzung ist stabil und vorhersehbar.

Hauptgründe für ihre Leistung:

- Ein moderater Magnesiumgehalt unterstützt das Oxidwachstum.

- Silizium verbessert den Extrusionsfluss, ohne die Eloxierung zu beeinträchtigen.

- Ein niedriger Kupfergehalt reduziert Farbabweichungen.

- Feine Kornstruktur sorgt für glatte Oberflächen

6063 wird oft als Architekturlegierung bezeichnet. Das ist keine Marketingfloskel. Unter Massenproduktionsbedingungen erzeugt sie die gleichmäßigste eloxierte Oberfläche. 6061 ist fester, lässt sich aber bei kontrollierten Parametern ebenfalls gut eloxieren.

Vergleich gängiger Eloxal-Legierungen

| Legierung | Qualität der Eloxierung | Farbgleichheit | Typische Verwendung |

|---|---|---|---|

| 6063 | Ausgezeichnet | Sehr hoch | Fassaden, Rahmen |

| 6061 | Gut | Hoch | Strukturteile |

| 6005A | Mittel | Mittel | Transportsysteme |

| 5052 | Mittel | Mittel | Blechkomponenten |

| 7075 | Schlecht | Niedrig | Hochfeste Teile |

Die Tabelle zeigt ein klares Muster. Mit steigender Legierungsfestigkeit nimmt die Qualität der Eloxierung häufig ab. Dies ist auf zugesetzte Elemente wie Kupfer und Zink zurückzuführen.

Warum andere Serien Schwierigkeiten haben

Legierungen der Serien 2xxx und 7xxx enthalten Kupfer und Zink. Diese Elemente oxidieren nicht gleichmäßig. Beim Eloxieren bilden sie dunkle Flecken oder schwache Stellen. Dies führt zu einem schlechten Aussehen und einer verminderten Korrosionsbeständigkeit.

5xxx-Legierungen enthalten mehr Magnesium. Sie können eloxiert werden, aber die Farbkontrolle ist schwieriger. Bei dicken Schichten können sie graue oder trübe Farbtöne aufweisen.

Aus Sicht des Lieferanten bleibt die sicherste Empfehlung für die Eloxierung 6063 oder kontrolliertes 6061.

Aluminiumlegierungen der Serie 6xxx erzeugen die stabilsten und gleichmäßigsten eloxierten Oberflächen unter den gängigen Strangpressprofilen.Wahr

Ihr ausgewogener Magnesium- und Siliziumgehalt unterstützt ein gleichmäßiges Wachstum der Oxidschicht und eine konsistente Farbwiedergabe.

Aluminiumlegierungen der Serie 7xxx eignen sich aufgrund ihres hohen Zinkgehalts ideal für die dekorative Eloxierung.Falsch

Hohe Zink- und Kupferkonzentrationen stören die Oxidbildung und verursachen Farb- und Oberflächenfehler beim Eloxieren.

Wie beeinflusst die Reinheit der Legierung die Qualität der Oxidschicht?

Viele Käufer gehen davon aus, dass Eloxieren eine Beschichtung ist. Das ist jedoch nicht der Fall. Es handelt sich um eine kontrollierte Oxidation des Grundmetalls. Das bedeutet, dass die Reinheit auf jeden Mikrometer genau zählt.

Eine höhere Legierungsreinheit führt zu einer dichteren, gleichmäßigeren Oxidschicht, da weniger Verunreinigungspartikel das Oxidwachstum und den elektrischen Stromfluss während des Eloxierens unterbrechen.

Reinheit bedeutet nicht nur reines Aluminium. Es bedeutet kontrollierte Grenzwerte für unerwünschte Elemente. Eisen, Kupfer und Zink sind die häufigsten Störfaktoren.

Rolle von Verunreinigungselementen

Während des Eloxierens fließt Strom durch die Aluminiumoberfläche. Das Oxid wächst nach oben und innen. Verunreinigungen blockieren diesen Fluss. Wenn er blockiert wird, wird die Oxidschicht ungleichmäßig.

Häufige Verunreinigungswirkungen:

- Eisen verursacht dunkle Streifen

- Kupfer verursacht schwarze Flecken

- Zink verringert die Korrosionsbeständigkeit.

- Blei verursacht kleine Löcher

Selbst kleine Mengen sind von Bedeutung. Eine Veränderung von 0,05 Prozent Kupfer kann die endgültige Farbe verändern.

Konsistenz der Mikrostruktur

Die Reinheit beeinflusst auch die Kornstruktur. Saubere Legierungen bilden beim Strangpressen feine und gleichmäßige Körner. Diese Körner reagieren gleichmäßig auf Anodisierungsstrom.

Eine schlechte Reinheit führt zu:

- Gemischte Korngrößen

- Segregationsbänder

- Ungleichmäßige Ätzung

- Fleckige Farbzonen

Aus diesem Grund können zwei Profile mit derselben Legierungsbezeichnung unterschiedlich eloxieren, wenn sie aus unterschiedlichen Werken stammen.

Praktische Reinheitsrichtlinien für Käufer

| Element | Empfohlenes Maximum für die Anodisierung |

|---|---|

| Eisen | ≤ 0,25 Prozent |

| Kupfer | ≤ 0,05 Prozent |

| Zink | ≤ 0,10 Prozent |

| Blei | So niedrig wie möglich |

Diese Grenzwerte sind strenger als die Standard-Legierungsspezifikationen. Sie spiegeln die tatsächliche Eloxierleistung wider und nicht nur die chemische Konformität.

In realen Produktionslinien führt eine strengere Reinheitskontrolle zu einer Verringerung der Ausschussquote. Außerdem verkürzt sie die Anpassungen des Eloxalzyklus.

Geringere Verunreinigungen verbessern die Dichte der Eloxalschicht und die optische Konsistenz.Wahr

Weniger Verunreinigungspartikel ermöglichen einen gleichmäßigen Stromfluss und ein stabiles Oxidwachstum.

Verunreinigungen beeinflussen nur die Oberflächenfarbe und haben keinen Einfluss auf die Dicke der Eloxalschicht.Falsch

Verunreinigungen stören den Stromfluss und wirken sich direkt auf die Dicke und Festigkeit der Oxidschicht aus.

Können hochfeste Legierungen effektiv eloxiert werden?

Hohe Festigkeit ist oft mit versteckten Kosten verbunden. Das Eloxieren ist eine davon. Viele Ingenieure fragen sich, ob Festigkeit und Aussehen miteinander vereinbar sind.

Hochfeste Aluminiumlegierungen können eloxiert werden, jedoch sind die Ergebnisse hinsichtlich Farbgleichmäßigkeit, Schichtaufbau und Korrosionsbeständigkeit im Vergleich zu mittelfesten Legierungen oft eingeschränkt.

Die Festigkeit von Aluminium wird in der Regel durch Kupfer, Zink oder beides erreicht. Diese Elemente beeinträchtigen die Chemie der Anodisierung.

Typische Herausforderungen bei hochfesten Legierungen

Hochfeste Legierungen wie 2024 und 7075 weisen häufig auftretende Probleme auf:

- Dunkle oder ungleichmäßige Farbe

- Brennen an den Rändern

- Reduzierte Oxidhaftung

- Höhere Ablehnungsquoten

Diese Probleme treten nicht immer bei kleinen Stichproben auf. Sie treten häufig in der Massenproduktion auf.

Wann das Eloxieren hochfester Legierungen sinnvoll ist

Es gibt Fälle, in denen eine Eloxierung weiterhin erforderlich ist:

- Komponenten für die Luft- und Raumfahrt

- Militärausrüstung

- Funktionaler Korrosionsschutz

- Elektrische Isolationsanforderungen

In diesen Fällen müssen die Erwartungen angepasst werden. Klares Eloxieren ist leistungsfähiger als farbiges Eloxieren. Dünne Schichten sind leistungsfähiger als dicke Schichten.

Prozessanpassungen, die helfen

Um die Ergebnisse zu verbessern:

- Verwenden Sie eine geringere Stromdichte.

- Längere Hochlaufzeiten anwenden

- Wählen Sie nur Schwefelsäure-Eloxierung

- Vermeiden Sie organische Farbstoffe

Selbst mit Anpassungen bleiben die Ergebnisse schlechter als die Ergebnisse der 6xxx-Serie.

Kompromiss zwischen Festigkeit und Eloxierung

| Legierung Typ | Stärke Level | Aussehen der Eloxierung |

|---|---|---|

| 6063 | Mittel | Ausgezeichnet |

| 6061 | Mittelhoch | Gut |

| 2024 | Hoch | Schlecht |

| 7075 | Sehr hoch | Sehr schlecht |

Dieser Kompromiss muss frühzeitig in der Entwurfsphase diskutiert werden. Viele Neugestaltungen erfolgen zu spät, weil dieses Problem ignoriert wird.

Hochfeste Aluminiumlegierungen können eloxiert werden, weisen jedoch häufig eine minderwertige Oberflächenqualität auf.Wahr

Kupfer- und Zinkgehalt stören die Oxidbildung und die Farbkonsistenz.

Hochfeste Aluminiumlegierungen lassen sich aufgrund ihrer dichten Struktur besser eloxieren als Legierungen der Serie 6xxx.Falsch

Ihre Legierungselemente beeinträchtigen trotz höherer mechanischer Festigkeit die Anodisierung.

Welche Oberflächenbehandlungen müssen vor dem Eloxieren durchgeführt werden?

Beim Eloxieren gibt es keinen Spielraum für Fehler. Die Oberflächenvorbereitung bildet die Grundlage für alle weiteren Schritte.

Oberflächenbehandlungen wie Entfetten, alkalisches Ätzen und Entschmutzen müssen vor dem Eloxieren durchgeführt werden, um saubere, reaktive Aluminiumoberflächen für ein gleichmäßiges Oxidwachstum zu gewährleisten.

Das Überspringen oder Überstürzen der Vorbereitung führt zu dauerhaften Mängeln. Einmal eloxierte Fehler können nicht mehr behoben werden.

Entfettung

Extrusionen tragen Öle aus der Extrusion und Handhabung. Diese Öle blockieren den Anodisierungsstrom.

Entfetten entfernt:

- Schmierstoffe

- Fingerabdrücke

- Verpackungsrückstände

Sowohl alkalische als auch lösungsmittelbasierte Entfettungsmittel können verwendet werden. Achten Sie sorgfältig auf die Einwirkzeit, um Fleckenbildung zu vermeiden.

Alkalisches Ätzen

Durch Ätzen werden Oberflächenoxide und kleinere Kratzer entfernt. Außerdem werden Extrusionsspuren ausgeglichen.

Auswirkungen einer ordnungsgemäßen Ätzung:

- Gleichmäßige matte Oberfläche

- Reduzierte Sterngitter

- Bessere Farbaufnahme

Überätzungen führen zu Maßverlusten und einer Orangenhautstruktur.

Entmutigung

Nach dem Ätzen bleiben Legierungsrückstände zurück. Diese werden als Schmutz bezeichnet. Durch Entschmutzen werden sie entfernt.

Dieser Schritt ist entscheidend für:

- Kupferentfernung

- Entfernung von Eisenpartikeln

- Entfernung von Zinkrückständen

Die Entschwefelung mit Salpetersäure ist weit verbreitet.

Ablauf der Oberflächenvorbereitung

| Schritt | Zweck | Risiko bei Nichtbeachtung |

|---|---|---|

| Entfettung | Öle entfernen | Fleckiges Oxid |

| Ätzen | Oberflächenausgleich | Ungleichmäßige Farbe |

| Entmutigung | Rückstände entfernen | Dunkle Flecken |

| Spülung | Übertragung verhindern | Chemische Flecken |

Jeder Schritt baut auf dem vorherigen auf. Eine schlechte Kontrolle zu Beginn führt später zu sichtbaren Mängeln.

Langfristige Produktionsdaten zeigen, dass die meisten Beschwerden über die Eloxierung auf die Vorbereitung zurückzuführen sind und nicht auf die Eloxiertanks.

Eine ordnungsgemäße Oberflächenvorbereitung ist für das Erreichen gleichmäßiger eloxierter Oberflächen unerlässlich.Wahr

Jeder Vorbereitungsschritt gewährleistet saubere und reaktive Aluminiumoberflächen für ein stabiles Oxidwachstum.

Die Qualität der Eloxierung hängt nur vom Eloxierbad ab und nicht von der Oberflächenvorbereitung.Falsch

Oberflächenverunreinigungen und Rückstände führen direkt zu Anodisierungsfehlern, wenn sie nicht entfernt werden.

Schlussfolgerung

Die Wahl der richtigen Legierung und die Kontrolle der Reinheit und Vorbereitung entscheiden über den Erfolg der Eloxierung. Mittelstarke, saubere 6xxx-Legierungen mit geeigneter Oberflächenbehandlung liefern stabile, wiederholbare Ergebnisse bei groß angelegten Strangpressprojekten.