Aluminiumstrangpressen im Schwermaschinenbau?

Die Hersteller von Schwermaschinen stehen jeden Tag unter Druck. Die Maschinen müssen hohe Lasten tragen, jahrelang halten und dabei die Kosten unter Kontrolle halten. Stahl sorgt für Festigkeit, aber auch für Gewicht, Korrosion und Konstruktionsgrenzen. Aluminium kommt oft erst spät zum Einsatz, aber viele Teams fragen sich, ob es von Anfang an Teil der Kernstruktur sein sollte.

Die Aluminiumextrusion spielt im Schwermaschinenbau bereits eine entscheidende Rolle, da sie ein Gleichgewicht zwischen Festigkeit, Gewicht und Designfreiheit schafft und gleichzeitig modulare und skalierbare Maschinensysteme unterstützt.

Viele Jahre lang wurde Aluminium nur als leichtes Material angesehen. Diese Vorstellung ist überholt. Moderne Legierungen, Presskapazitäten und Profildesign haben die Regeln geändert. Das Wissen um die Einsatzmöglichkeiten von Strangpressprofilen hilft Ingenieuren, Risiken zu verringern und neue Optionen zu erschließen.

Welche Rolle spielen Strangpressprofile bei schweren Maschinen?

Schwere Geräte müssen Vibrationen, Stößen und langen Arbeitszyklen standhalten. Konstrukteure haben oft Mühe, ein Gleichgewicht zwischen Steifigkeit und Flexibilität zu finden. Aluminium-Strangpressprofile lösen dieses Problem, indem sie als strukturelle und funktionale Komponenten in einem Profil fungieren.

Strangpressprofile dienen als strukturelle Rahmen, Montageschienen, Schutzgehäuse und integrierte Kanäle für Kabel, Flüssigkeiten und Befestigungselemente in schweren Ausrüstungssystemen.

Aluminium-Strangpressprofile werden nicht wahllos eingesetzt. Sie werden dort eingesetzt, wo die Designkontrolle am wichtigsten ist. In vielen Maschinen dienen Strangpressprofile als Skelett, das bewegliche Systeme und Gehäuse trägt.

Strukturelle Unterstützungsfunktionen

Strangpressprofile bilden Maschinenrahmen, Untergestelle und Träger. Ihre Stärke kommt von der Form, nicht nur vom Material. Tiefe Rippen, hohle Kammern und dicke Wände verbessern die Steifigkeit, ohne das Gewicht zu erhöhen.

Die wichtigsten Vorteile sind:

- Vorhersehbare Lastpfade

- Konsistente Querschnittsfestigkeit

- Einfache Längeneinstellung

Integration von mehreren Funktionen

Ein Strangpressprofil kann viele Stahlteile ersetzen. Die Kanäle können Kabel, Luftleitungen oder Kühlrohre aufnehmen. Die Nuten nehmen Befestigungselemente ohne Bohren auf.

Dies reduziert:

- Montagezeit

- Anzahl der Teile

- Ausrichtungsfehler

Modularität und Skalierbarkeit

Schwere Maschinen verändern sich oft im Laufe der Zeit. Stranggepresste Rahmen ermöglichen die Erweiterung oder den Austausch von Abschnitten, ohne dass das gesamte System neu gestaltet werden muss.

| Rolle | Stahlschweißteil | Aluminium-Strangpressen |

|---|---|---|

| Montage des Rahmens | Festgelegt | Modular |

| Verlegung der Kabel | Extern | Eingebaut |

| Wartung | Hart | Einfach |

Langfristige Zuverlässigkeit

Aluminium ist von Natur aus korrosionsbeständig. Bei Ausrüstungen für den Außenbereich oder den Bergbau ist dies besonders wichtig. Oberflächenbehandlungen verlängern die Lebensdauer noch weiter.

Strangpressprofile aus Aluminium werden bei schweren Geräten hauptsächlich für dekorative Abdeckungen und nicht für strukturelle Funktionen verwendet.Falsch

Strangpressprofile werden häufig als tragende Rahmen, Schienen und Stützkonstruktionen in schweren Maschinen verwendet.

Mit Strangpressprofilen können Konstrukteure von schwerem Gerät Struktur und Funktion in einem Profil vereinen.Wahr

Das Profildesign ermöglicht die Integration von Kanälen, Rippen und Befestigungselementen in ein einziges Strangpressprofil.

Können Strangpressprofile Stahl in Maschinengestellen ersetzen?

Stahl ist seit Jahrzehnten der Standardwerkstoff für Rahmen von Schwermaschinen. Viele Ingenieure zögern, von diesem Material abzuweichen. Die eigentliche Frage ist nicht, ob Aluminium Stahl überall ersetzen kann, sondern wo ein Ersatz sinnvoll ist.

Aluminium-Strangpressprofile können Stahl in vielen Maschinengestellen ersetzen, wenn die Profile richtig konstruiert sind und die Belastungsbedingungen gut bekannt sind.

Die Materialwahl muss den tatsächlichen Betriebsbelastungen entsprechen. Aluminium ist leichter, aber das Gewicht allein ist nicht der Hauptgrund für einen Wechsel.

Festigkeit versus Steifigkeit

Stahl ist pro Flächeneinheit stärker, aber die Steifigkeit hängt von der Geometrie ab. Aluminium-Strangpressprofile nutzen die Form, um Steifigkeit zu erreichen.

Zum Beispiel:

- Größere Profiltiefe erhöht den Biegewiderstand

- Interne Stege kontrollieren die Durchbiegung

- Hohle Kerne reduzieren das Gewicht

Ermüdung und Schwingungsverhalten

Schwere Maschinen vibrieren. Aluminium reagiert anders auf Ermüdung als Stahl. Die richtige Auswahl der Legierung und die Kontrolle der Beanspruchung sind entscheidend.

Die Gestaltungsregeln umfassen:

- Vermeiden Sie scharfe Ecken

- Lasten auf Flächen verteilen

- Stärkere Wände an Fugen verwenden

Hybride Rahmenlösungen

Bei vielen Maschinen werden Aluminium und Stahl zusammen verwendet. Stahl eignet sich für die Bereiche mit hohen Belastungen. Aluminium bildet den Hauptrahmen.

| Bereich Rahmen | Bestes Material |

|---|---|

| Aufschlagzonen | Stahl |

| Lange Balken | Strangpressen von Aluminium |

| Montageschienen | Strangpressen von Aluminium |

Sicherheit und Einhaltung der Vorschriften

Normen lassen häufig Aluminiumrahmen zu, wenn Berechnungen und Tests die Sicherheit belegen. Ingenieure müssen ihre Entwürfe durch Simulationen und physikalische Tests validieren.

Strangpressprofile aus Aluminium sind immer schwächer als Stahlrahmen und entsprechen nicht den Sicherheitsstandards.Falsch

Mit der richtigen Konstruktion und Validierung können Aluminium-Strangpressprofile den industriellen Sicherheitsanforderungen entsprechen.

Das Ersetzen von Stahl durch Aluminium-Strangpressprofile erfordert eine Neugestaltung der Rahmengeometrie.Wahr

Stranggepresste Rahmen beruhen auf Form und Querschnitt, um Steifigkeit und Festigkeit zu erreichen.

Welche Profile sind für hohe Belastungen ausgelegt?

Nicht alle Aluminium-Strangpressprofile sind für schwere Maschinen geeignet. Die Profilgestaltung entscheidet über die Leistung. Anwendungen mit hoher Belastung erfordern spezielle Formen, Legierungen und Toleranzen.

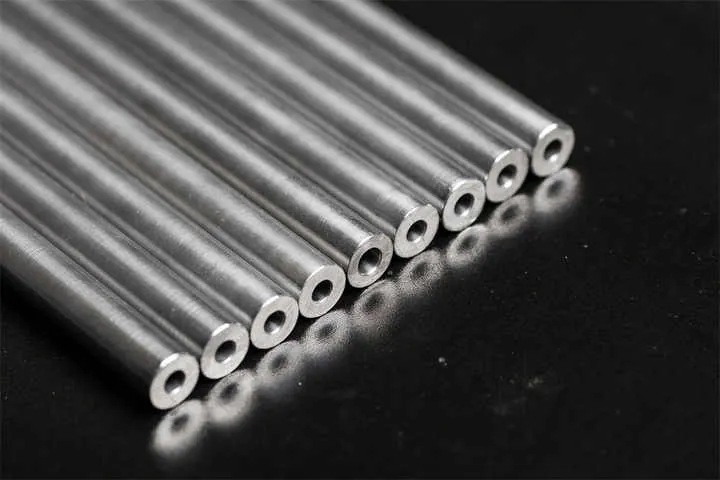

Bei hochbelastbaren Strangpressprofilen werden dicke Wände, Mehrkammerkonstruktionen und verstärkte Rippen verwendet, um Biege-, Torsions- und Axiallasten zu tragen.

Die Profilkonstruktion beginnt mit der Belastungsanalyse. Jede Kraft muss abgebildet werden, bevor eine Form ausgewählt wird.

Gängige Hochlast-Profiltypen

Hohlkastenprofile sind weit verbreitet. Sie lassen sich gut biegen und verdrehen. Schwere T-Nut-Profile unterstützen verstellbare Baugruppen.

Andere Entwürfe umfassen:

- I-geformte verstärkte Strangpressprofile

- Strahlen mit mehreren Hohlräumen

- Asymmetrische Lastprofile

Auswahl der Legierung

Für hochbelastete Strangpressprofile werden häufig 6061 T6 oder ähnliche Legierungen verwendet. Diese bieten eine höhere Festigkeit als die Standard-Architekturgüten.

Wichtige Eigenschaften:

- Hohe Streckgrenze

- Gute Bearbeitbarkeit

- Stabile Wärmebehandlung

Wanddicken- und Toleranzkontrolle

Bei Hochleistungs-Strangpressprofilen werden dickere Wände verwendet. Dies verbessert die Tragfähigkeit und ermöglicht die Bearbeitung.

| Merkmal | Leichtes Profil | Strapazierfähiges Profil |

|---|---|---|

| Wandstärke | Dünn | Dickes |

| Kammern | Wenig | Mehrere |

| Bearbeitung | Begrenzt | Umfassend |

Fugen- und Verbindungsdesign

Verbindungen sind oft der schwächste Punkt. Konstrukteure verwenden Zwickel, Eckblöcke und verstärkte Knotenpunkte.

Geschraubte Verbindungen ermöglichen einen Austausch. Geschweißte Verbindungen werden nur bei Bedarf verwendet.

Bei hochbelasteten Aluminium-Strangpressprofilen kommt es in erster Linie auf die Materialstärke und nicht auf die Form an.Falsch

Form und Geometrie spielen eine wichtige Rolle für die Tragfähigkeit und Steifigkeit.

Mehrkammer-Extrusionsprofile verbessern die Torsions- und Biegeeigenschaften.Wahr

Interne Kammern erhöhen die Steifigkeit, ohne viel Gewicht hinzuzufügen.

Sind Strangpressprofile für Industriemaschinen kostengünstig?

Die Kosten spielen bei der Entscheidung immer eine Rolle. Aluminium-Strangpressprofile mögen auf den ersten Blick teuer erscheinen. Wenn man nur den Materialpreis betrachtet, führt das zu falschen Schlussfolgerungen.

Aluminium-Strangpressprofile sind kosteneffizient, wenn man die gesamten Lebenszykluskosten, den Montageaufwand und die Flexibilität berücksichtigt.

Die tatsächlichen Kosten umfassen mehr als nur das Rohmaterial.

Werkzeug- und Produktionskosten

Strangpresswerkzeuge sind mit Vorlaufkosten verbunden. Sie halten jedoch lange und ermöglichen hohe Stückzahlen.

Sobald der Würfel existiert:

- Kosten pro Einheit sinken

- Konsistenz verbessert

- Abfall reduziert

Montage- und Arbeitseinsparungen

Strangpressprofile reduzieren Schweißarbeiten. Die verschraubte Montage ist schneller und sauberer.

Die Ersparnisse stammen aus:

- Kürzere Montagezeit

- Geringere Qualifikationsanforderungen

- Weniger Mängel

Wartung und Änderung

Maschinen wechseln. Stranggepresste Rahmen ermöglichen einfache Aufrüstungen.

Stahlrahmen müssen oft zugeschnitten und neu geschweißt werden. Aluminiumrahmen müssen nur neu konfiguriert werden.

Langfristige Betriebskosten

Geringeres Gewicht reduziert die Transportkosten. Korrosionsbeständigkeit verringert den Wartungsaufwand.

| Kostenfaktor | Stahlrahmen | Strangpressen von Aluminium |

|---|---|---|

| Montagearbeiten | Hoch | Niedrig |

| Änderung | Schwierig | Einfach |

| Korrosionskosten | Hoch | Niedrig |

Strangpressprofile aus Aluminium sind über den gesamten Lebenszyklus der Maschine hinweg teurer als Stahlrahmen.Falsch

Wenn man Arbeitsaufwand, Wartung und Flexibilität mit einbezieht, kann die Extrusion wirtschaftlicher sein.

Strangpressprofile reduzieren die Montage- und Änderungskosten von Industriemaschinen.Wahr

Modulare Profile vereinfachen die Montage und zukünftige Änderungen.

Schlussfolgerung

Strangpressprofile aus Aluminium sind im Schwermaschinenbau nicht länger eine zweitrangige Option. Wenn die Profile richtig konstruiert sind, können Strangpressprofile hohe Lasten tragen, das Gewicht reduzieren und die langfristigen Kosten senken. Der Schlüssel liegt im intelligenten Design, nicht in Materialmythen.