Ursachen für Oberflächenfehler bei Aluminiumstrangpressprofilen?

Oberflächenfehler bei Aluminiumstrangpressprofilen können die Produktqualität beeinträchtigen und Zeit und Geld verschwenden. Viele Probleme können zu einem schlechten Aussehen der Oberfläche führen. Dieser Artikel erklärt die tatsächlichen Ursachen. Er hilft den Lesern zu verstehen, warum Fehler auftreten und wie sie verhindert werden können.

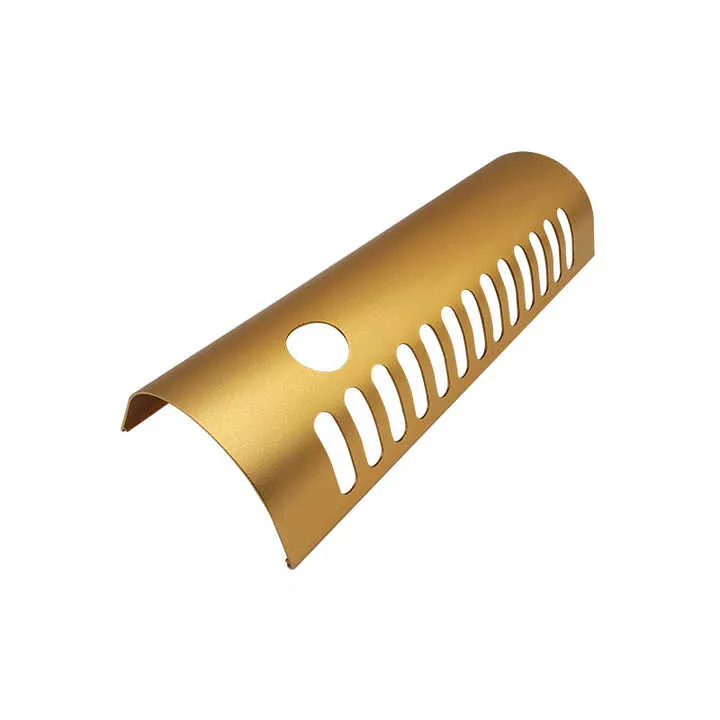

Einfach ausgedrückt sind Oberflächenfehler Mängel, die an der Außenseite eines extrudierten Teils auftreten. Sie können in Form von Linien, Vertiefungen, Kratzern, Verfärbungen oder rauen Stellen auftreten. Diese Probleme beeinträchtigen die Leistungsfähigkeit der Teile und führen zu Unzufriedenheit bei den Kunden. Ein klarer Blick auf die häufigsten Ursachen hilft dabei, die Probleme vor Beginn der Produktion zu lösen.

Um Defekte zu verstehen, muss man zunächst die grundlegenden Ursachen wie Verschleiß der Werkzeuge, schlechte Temperaturkontrolle und Verunreinigungen kennen. Jeder dieser Faktoren kann die endgültige Oberflächenqualität beeinflussen. Selbst kleine Partikel oder hohe Hitze können Spuren hinterlassen. Eine gute Kontrolle und sorgfältige Prozessprüfungen sind entscheidend, um Defekte zu reduzieren. In den nächsten Abschnitten werden wir die wichtigsten Ursachen und deren Auswirkungen auf die Endoberfläche näher betrachten.

Welche gemeinsamen Faktoren verursachen Oberflächenfehler bei Strangpressprofilen?

Oberflächenfehler bei stranggepressten Aluminiumprodukten lassen sich oft auf einige wenige Hauptursachen zurückführen. Diese häufigen Faktoren lassen sich in Materialprobleme, Probleme bei der Maschineneinstellung und Prozesskontrollen unterteilen. Durch die Behebung dieser Probleme lassen sich Fehler oft verhindern. Eine unzureichende Kontrolle in einem dieser Bereiche kann nach dem Strangpressen zu sichtbaren Oberflächenfehlern führen.

Häufige Oberflächenfehler sind oft auf Probleme wie Verunreinigungen, den Zustand der Matrize, die Extrusionsgeschwindigkeit und die Temperaturregelung zurückzuführen. Diese Faktoren wirken zusammen. Ein Problem kann ein anderes auslösen und den Defekt verschlimmern. Es ist wichtig zu erkennen, wie diese Ursachen aufeinander aufbauen.

Materialqualität und -vorbereitung

Die Materialqualität ist der erste Punkt, der bei Auftreten von Oberflächenfehlern überprüft werden muss. Aluminiumbarren müssen sauber und frei von Partikeln sein. Schmutz, Öl oder Walzzunderreste auf der Oberfläche des Barrens können sich während des Strangpressvorgangs in das Aluminium einlagern. Sobald diese Partikel in den Materialfluss gelangen, zeigen sie sich auf der Profiloberfläche als Vertiefungen oder Flecken.

Die Reinigung der Knüppel vor dem Strangpressen ist ein grundlegender Schritt. Sie verringert das Risiko von Verunreinigungen. Walzzunder, eine dunkle Oxidschicht auf dem Knüppel, bildet sich während des Erhitzens. Wird er nicht entfernt, ist er eine der Hauptursachen für Oberflächenfehler im Endprodukt. Durch das Entfernen von Walzzunder und Oberflächenölen werden Oberflächenmarkierungen deutlich reduziert.

Formgestaltung und Zustand

Die Konstruktion der Düse beeinflusst den Materialfluss während der Extrusion. Eine schlechte Konstruktion kann dazu führen, dass sich das Metall überlagert oder trennt. Dadurch entstehen innere Fließlinien, die sich als Oberflächenrisse oder -grate zeigen. Eine abgenutzte Düse hinterlässt ebenfalls Spuren. Wenn die Düse raue Stellen oder Kratzer aufweist, übertragen sich diese Unvollkommenheiten auf jedes mit dieser Düse hergestellte Teil.

Der Zustand der Matrize ist ein entscheidender Faktor. Mit der Zeit verschleißen Matrizen durch Hitze und Druck. Die abgenutzte Oberfläche führt zu einer rauen Struktur des Aluminiums. Eine regelmäßige Wartung und Politur der Matrizen trägt dazu bei, einen reibungslosen Ablauf zu gewährleisten und Oberflächenfehler zu reduzieren.

Extrusionsgeschwindigkeit und Prozesssteuerung

Die Extrusionsgeschwindigkeit spielt eine Rolle für die Oberflächenqualität. Wenn der Stößel das Material zu schnell vorantreibt, kann die Extrusion instabil werden. Ein schneller Fluss kann Luft einschließen und Oberflächenlinien verursachen. Wenn er sich zu langsam bewegt, kühlt das Metall ungleichmäßig ab und füllt die Düse nicht richtig aus. Sowohl zu hohe als auch zu niedrige Geschwindigkeiten können zu Fehlern führen.

Auch die Temperaturregelung ist von entscheidender Bedeutung. Der Rohling muss vor dem Strangpressen die richtige Temperatur haben. Ist er zu kalt, widersteht das Metall dem Fließen, was zu Rissen oder Unebenheiten führt. Ist er zu heiß, haftet das Metall an der Oberfläche der Matrize und hinterlässt Spuren.

Schmierung und Kühlung

Eine ordnungsgemäße Schmierung im Inneren der Extrusionspresse reduziert die Reibung. Ohne ausreichende Schmierung kommt es zu einer Erwärmung und einem Druckaufbau. Dies führt zu Kratzern auf der Oberfläche. Die Kühlung nach der Extrusion muss gleichmäßig erfolgen. Eine ungleichmäßige Kühlung führt zu Verformungen oder Spannungsmarken auf der Oberfläche.

Umweltfaktoren

Feuchtigkeit und Staub in der Anlage können ebenfalls die Oberflächenqualität beeinträchtigen. Staub in der Luft kann an der heißen Extrusionsfläche haften bleiben. Diese Staubpartikel verursachen winzige Unebenheiten oder Kratzer auf der Oberfläche.

Zusammenfassende Tabelle der gemeinsamen Faktoren

| Faktorkategorie | Beispiel Ursachen | Oberflächenfehlerart |

|---|---|---|

| Materialvorbereitung | Schmutz, Öl, Walzzunder | Vertiefungen, Flecken, raue Stellen |

| Zustand der Matrize | Abnutzung, Kratzer, schlechtes Design | Fließlinien, Grate, Risse |

| Prozesssteuerung | Geschwindigkeit, Temperatur | Verzerrung, Oberflächenlinien, Risse |

| Schmierung und Kühlung | Geringe Schmierung, ungleichmäßige Kühlung | Kratzer, Belastungsspuren |

| Umwelt | Staub, Feuchtigkeit | Unebenheiten, Mikrokratzer |

Eine unzureichende Reinigung des Materials vor dem Extrudieren kann zu Oberflächenfehlern und Flecken führen.Wahr

Verunreinigungen auf der Oberfläche des Knüppels dringen in das Material ein und zeigen sich im Endprodukt als Vertiefungen oder Flecken.

Die Luftfeuchtigkeit in der Anlage ist der einzige Grund für alle Oberflächenfehler beim Extrudieren.Falsch

Feuchtigkeit kann dazu beitragen, aber Oberflächenfehler entstehen in der Regel durch mehrere kombinierte Faktoren.

Wie wirken sich die Umgebungsbedingungen auf die Profilqualität aus?

Die Zustände der Matrizen spielen eine zentrale Rolle bei der Bestimmung der Oberflächenqualität von Strangpressprofilen. Die Form und Oberflächenbeschaffenheit der Matrizen beeinflussen direkt den Fluss des Aluminiums. Bei einem schlechten Zustand der Matrizen ist die Wahrscheinlichkeit von Oberflächenfehlern höher. Das Material nimmt die Struktur und Fehler der Matrizenoberfläche auf. Diese Fehler zeigen sich dann auf dem Strangpressprofil.

Verschleiß, Risse, raue Stellen und schlechte Ausrichtung beeinträchtigen die Oberflächenqualität, indem sie den Materialfluss stören und Spuren hinterlassen. Einfach ausgedrückt: Eine schlechte Form führt zu schlechten Teilen. Eine gut gepflegte Form trägt zur Herstellung glatter Oberflächen von hoher Qualität bei.

Was passiert, wenn ein Würfel abgenutzt ist?

Eine Matrize, die viele Extrusionszyklen durchlaufen hat, verliert allmählich ihre glatte Oberfläche. Durch den hohen Druck und die Hitze entstehen kleine Kratzer und Vertiefungen. Diese winzigen Fehler prägen sich jedes Mal, wenn das Aluminium hindurchläuft, in das Material ein. Mit der Zeit nimmt die Oberflächenrauheit zu. Das endgültige Profil weist Linien, raue Stellen oder winzige Unebenheiten auf. Diese Fehler werden mit fortschreitender Produktion immer sichtbarer.

Eine abgenutzte Düse führt außerdem zu einem ungleichmäßigen Materialfluss. Ein ungleichmäßiger Materialfluss kann zu inneren Spannungslinien führen, die sich auf der Außenfläche zeigen. Diese Linien erscheinen oft als schwache Streifen oder Bürsten entlang der Länge des Extrudats. Wenn die Düse nicht ausgetauscht oder gewartet wird, bleiben diese Probleme bestehen.

Die Gestaltung ist entscheidend

Auch das Design der Form ist ein entscheidender Faktor. Eine gut konstruierte Form sorgt für einen gleichmäßigen Materialfluss. Sie trägt dazu bei, dass das Aluminium jeden Abschnitt gleichmäßig ausfüllt. Wenn eine Form ungleichmäßige Kanäle oder plötzliche Breitenänderungen aufweist, kann dies zu Turbulenzen führen. Turbulente Strömungen belasten das Aluminium und führen zu ungleichmäßigen Oberflächenlinien.

Die Konstruktion der Form mit glatten Übergängen und gleichmäßigen Fließwegen reduziert Spannungen und Oberflächenfehler. Konstrukteure müssen das Formdesign an die Materialart und die Teilegeometrie anpassen.

Oberflächenbeschaffenheit einer Matrize

Die Endbearbeitung der Matrizenoberfläche beeinflusst die Glätte des extrudierten Produkts. Eine polierte Matrize sorgt für glattere Oberflächen. Raue oder matte Matrizenoberflächen lassen Extrusionen stumpf und uneben aussehen. Eine spiegelglatte Matrizenoberfläche reduziert die Reibung und den Energiebedarf während der Extrusion. Dadurch wird auch die Wärmeentwicklung verringert, die zu Oberflächenoxidation oder Anhaftungen führen kann.

Regelmäßige Werkzeugprüfung

Die Überprüfung der Matrize vor jedem Extrusionslauf hilft, frühzeitigen Verschleiß zu erkennen. Mit Hilfsmitteln wie Lupen oder Mikroskopen lassen sich Kratzer oder Absplitterungen erkennen. Regelmäßiges Polieren verlängert die Lebensdauer der Matrize und erhält die Qualität. Die Planung der Matrizenwartung auf der Grundlage der Laufzeit und des Materialvolumens verhindert, dass Fehler außer Kontrolle geraten.

Reparatur und Austausch von Matrizen

Wenn eine Matrize starke Abnutzungserscheinungen oder Risse aufweist, muss sie repariert oder ersetzt werden. Die Reparatur einer Matrize umfasst das Auffüllen abgenutzter Bereiche und das erneute Polieren. Dadurch kann eine sichere Oberfläche wiederhergestellt und die Lebensdauer verlängert werden. Wenn eine Matrize zu stark abgenutzt ist, vermeidet ihr Austausch häufige Ausfallzeiten und Teile von schlechter Qualität.

Tabelle der Zustandsauswirkungen

| Der Zustand | Materialflusseffekt | Typische Oberflächenfehler |

|---|---|---|

| Abgenutzte Matrizenoberfläche | Ungleichmäßiger Fluss | Raue Stellen, Linien |

| Gebrochener Stempel | Unterbrochener Fluss | Tiefe Spuren, Spannungsrisse |

| Schlechtes Design | Turbulenzen in Strömungen | Streifen, Oberflächenverzerrung |

| Unpolierte Matrize | Hohe Reibung und Kleben | Stumpfe Oberfläche, Kratzer |

Eine gut polierte Matrize verbessert die Oberflächenqualität.Wahr

Eine polierte Matrize reduziert die Reibung und sorgt für eine glatte Oberfläche, was zu glatteren Extrusionen führt.

Die Düseneigenschaft hat keinen Einfluss auf die Extrusionsqualität, sobald die Prozessgeschwindigkeit eingestellt ist.Falsch

Die Formzustände beeinflussen unabhängig von der Geschwindigkeit immer den Materialfluss und das Aussehen der Oberfläche.

Sind Verunreinigungen eine Hauptursache für Oberflächenfehler?

Verunreinigungen sind eine der häufigsten Ursachen für Oberflächenfehler bei Aluminiumstrangpressprofilen. Diese Fremdpartikel gelangen in verschiedenen Phasen in den Strangpressprozess. Sobald sie sich in der Strangpresskammer befinden, werden sie Teil des Metallflusses und verändern die Oberfläche. Selbst winzige Verunreinigungen führen zu sichtbaren Fehlern im Endprodukt.

Ja, Verunreinigungen wie Schmutz, Öl, Walzzunder und Staub tragen wesentlich zu Oberflächenfehlern bei. Sie dringen in das Material ein und zeigen sich als Vertiefungen, Flecken und raue Stellen. Die Vermeidung von Verunreinigungen ist ein wichtiger Schritt für eine gute Oberflächenqualität.

Wie Verunreinigungen in den Prozess gelangen

Verunreinigungen gelangen in mehreren Phasen des Extrusionszyklus in das Material. Rohe Barren können Oberflächenöle aus der Handhabung oder Walzzunder aus dem Erhitzen aufweisen. Wenn diese nicht entfernt werden, werden sie während der Extrusion in das Aluminium gepresst. Staub in der Anlage kann sich auf heißen Profilen absetzen. Wenn der Barren mit verschmutzten Oberflächen in Berührung kommt, werden auch diese Partikel übertragen.

Auswirkungen verschiedener Schadstoffe

Verschiedene Verunreinigungen verursachen unterschiedliche Defekte. Staub und Schmutz verursachen winzige Vertiefungen und Flecken. Öl oder Fett können dunkle Verfärbungen auf der Oberfläche verursachen. Walzzunder bildet raue Oxidflecken. Jede Art von Verunreinigung verändert das Aussehen der Oberfläche auf einzigartige Weise.

Reinigung und Vorbeugung

Die Reinigung der Materialien vor dem Strangpressen verringert das Kontaminationsrisiko. Durch Waschen und Bürsten der Knüppel werden Oberflächenöle und Zunder entfernt. Auch die Kontrolle von Staub und Feuchtigkeit in der Anlage ist hilfreich. Werkzeuge und Oberflächen, die mit Aluminium in Berührung kommen, müssen sauber bleiben. Durch die Verwendung von Handschuhen und sauberen Geräten wird verhindert, dass neue Verunreinigungen eindringen.

Die Kosten der Ignoranz gegenüber Kontamination

Das Ignorieren von Verunreinigungen führt zu wiederholten Fehlern und Verschwendung. Teile mit Oberflächenfehlern müssen möglicherweise nachbearbeitet werden. Oft müssen sie verschrottet werden. Das verschwendet Material und Zeit. Vorbeugende Reinigung vermeidet diese Verluste und sorgt für zufriedene Kunden.

Tabelle zu Schadstoffquellen und Auswirkungen

| Art der Verunreinigung | Einstiegspunkt | Resultierender Defekt |

|---|---|---|

| Schmutz und Staub | Pflanzenumgebung, Handhabung | Gruben, Flecken |

| Öl oder Fett | Handhabung, Ausrüstung | Verfärbungen, Streifen |

| Walzzunder | Beheizte Knüppel | Raue Stellen, Oxidflecken |

| Oberflächenpartikel | Werkzeugflächen | Eingebettete Markierungen |

Staub auf heißen Extrudaten kann zu Oberflächenfehlern führen.Wahr

Staubpartikel haften an der heißen Oberfläche und werden nach dem Abkühlen zu sichtbaren Flecken.

Bei hoher Extrusionsgeschwindigkeit haben Verunreinigungen keine Auswirkungen.Falsch

Verunreinigungen beeinträchtigen die Oberflächenqualität bei jeder Geschwindigkeit, da sie sich in das Material einlagern.

Kann die Temperaturregelung die Fehlerquote senken?

Die Temperaturregelung ist einer der wichtigsten Faktoren zur Reduzierung von Oberflächenfehlern beim Strangpressen von Aluminium. Das Metall muss vor dem Strangpressen die richtige Temperatur erreichen. Dadurch fließt das Aluminium gleichmäßig und füllt die Form ohne zu reißen. Zu niedrige oder zu hohe Temperaturen können zu einer schlechten Oberflächenqualität führen.

Ja, eine ordnungsgemäße Temperaturregelung senkt häufig die Fehlerquote, indem sie für einen gleichmäßigen Materialfluss sorgt und Spannungen reduziert. Eine stabile und korrekte Temperatur bedeutet weniger Oberflächenlinien, raue Stellen und Risse.

Warum die Temperatur wichtig ist

Aluminium muss weich genug sein, um durch die Matrize zu fließen. Dazu muss der Barren auf einen bestimmten Temperaturbereich erhitzt werden. Ist der Barren zu kalt, widersteht das Aluminium dem Fließen. Dieser Widerstand verursacht Risse, raue Stellen und eine schlechte Füllung. Kalte Stellen führen zu einer unebenen Oberfläche.

Zu hohe Temperaturen schwächen das Material und lassen es an der Form haften. Das Anhaften verursacht Schleifspuren und Verfärbungen der Oberfläche. Hohe Temperaturen führen außerdem zu Oxidation. Diese Oxidation bildet dunkle Flecken auf der Oberfläche.

Formtemperatur

Nicht nur die Temperatur des Barrens ist entscheidend. Auch die Temperatur der Form beeinflusst die Oberflächenqualität. Eine kalte Form kann das Aluminium schnell abkühlen und Risse verursachen. Eine heiße Form kann dazu führen, dass das Material kleben bleibt und Spuren hinterlässt. Durch die Aufrechterhaltung einer ausgewogenen Temperatur sowohl des Barrens als auch der Form wird ein gleichmäßiger Fluss gewährleistet.

Temperaturüberwachung und -regelung

Moderne Extrusionsanlagen verwenden Sensoren und Steuerungen zur Temperaturüberwachung. Dadurch wird die richtige Temperatur des Barrens gewährleistet. Die Bediener können Vorwärmöfen und Düsenheizungen einstellen. Eine stabile Regelung reduziert Oberflächenprobleme und verbessert die Wiederholbarkeit von Charge zu Charge.

Kühlung nach der Extrusion

Nachdem das Extrudat die Presse verlassen hat, muss auch die Kühlung kontrolliert werden. Eine schnelle, ungleichmäßige Abkühlung kann zu Verformungen und Spannungslinien führen. Durch den Einsatz von Wassersprühvorrichtungen oder Luftkühlern mit gleichmäßiger Abdeckung lassen sich diese Probleme vermeiden.

Tabelle der Auswirkungen der Temperaturregelung

| Bühne | Temperatur Rolle | Oberflächenaufprall |

|---|---|---|

| Vorwärmen von Knüppeln | Macht das Material weich | Reibungsloser Ablauf, weniger Tränen |

| Wärme-Kontrolle | Reduziert das Anhaften oder Auskühlen | Weniger Luftwiderstand, weniger Risse |

| Kühlung nach der Extrusion | Gleichmäßige Erstarrung | Reduziert Verformungen und Spannungsmarken |

Eine ordnungsgemäße Temperaturregelung von Rohling und Matrize reduziert Oberflächenrisse.Wahr

Ausgeglichene Temperaturen verbessern den Durchfluss und reduzieren Spannungen, die Risse verursachen.

Eine Temperaturregelung ist nur bei großen Profilen erforderlich.Falsch

Alle Profilgrößen profitieren von einer korrekten Temperaturregelung, um Fehler zu vermeiden.

Schlussfolgerung

Oberflächenfehler bei Aluminiumstrangpressprofilen sind häufig, aber vermeidbar. Zu den Hauptursachen zählen Verunreinigungen, schlechte Zustände der Matrizen, mangelhafte Temperaturkontrolle und falsche Prozesseinstellungen. Durch gute Reinigung, Pflege der Matrizen und stabile Temperaturen sinken die Fehlerquoten und die Qualität steigt.