Дізнатися більше про авіаційний алюміній?

Одного разу я працював над проектом невеликого літака і дізнався, наскільки важливою є якість алюмінію. Ми зіткнулися з проблемою розтріскування деталей під навантаженням. Це спонукало мене поділитися цим досвідом.

Авіаційний алюміній повинен відповідати суворим стандартам міцності, легкості та безпеки для забезпечення польотів.

Дозвольте мені розповісти вам про деталі. Ви побачите, як пов'язані між собою сорти, міцність, корозійна стійкість і тестування.

1. Які марки алюмінію використовуються в авіаційній екструзії?

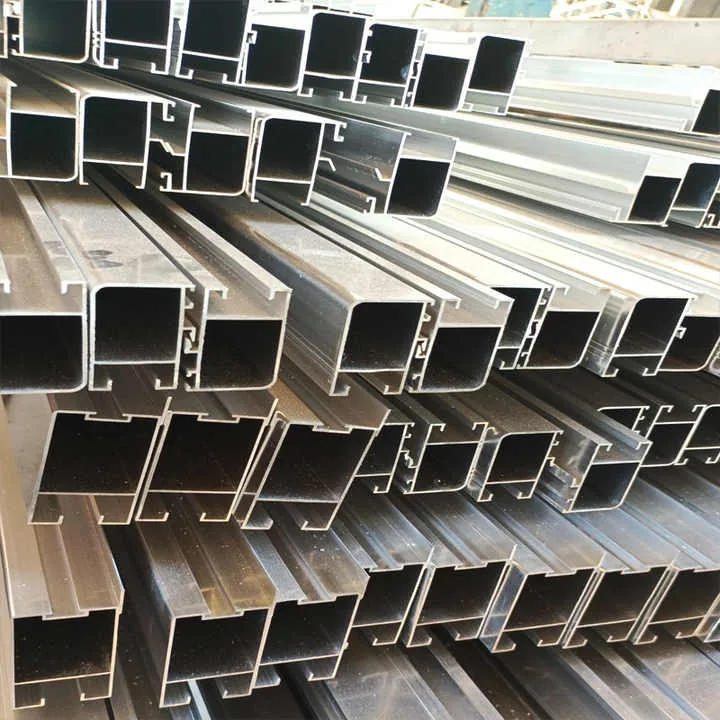

Для екструзії авіаційного алюмінію використовують спеціальні високоефективні марки. Найпоширеніші з них - 2024, 6061 і 7075. Кожна з них має різний набір переваг і сфер застосування.

Звичайний авіаційний алюміній

| Клас | Склад | Чіткі приклади використання |

|---|---|---|

| 2024 | Al?Cu (мідний сплав) | Рами фюзеляжу, балки крила |

| 6061 | Al?Mg?Si (магній, кремній) | Конструкції, панелі, екструзії |

| 7075 | Al?Zn (сплав цинку) | Високонавантажені деталі, фітинги |

2024

Алюміній 2024 має хорошу втомну стійкість завдяки міді. Він чудово підходить для деталей конструкцій, які повинні витримувати багаторазові навантаження. Але він не такий стійкий до корозії, як деякі інші сплави. Тому він потребує хорошого захисту.

6061

6061 є універсальним і легше піддається екструзії. Має хорошу корозійну стійкість і зварюваність. Інженери використовують її для балок, опорних брусів і панелей. Вона не така міцна, як 7075 або 2024 в зонах напружень, але забезпечує збалансованість.

7075

7075 - міцна та в'язка. Він може конкурувати з деякими сталевими деталями за міцністю, залишаючись при цьому легким. Ви бачите його в опорах шасі, лонжеронах крила та високонавантажених з'єднувачах. Однак її важче зварювати і вона чутлива до корозії.

Ці три марки задовольняють більшість потреб авіаційної екструзії. Кожна з них має технічні характеристики, засновані на межі текучості, міцності на розрив і відносне подовження.

Я пам'ятаю, як зішкрябував поверхні вручну, щоб перевірити, чи немає пітінгу після випробувань на окислення в майстерні. Я побачив крихітні дірочки, де сплав ослаб. Це наштовхнуло мене на думку про необхідність нанесення покриття та вибору сплаву.

Це підводить нас до того, як ці сорти порівнюються за міцністю та вагою.

2. Як авіаційний алюміній відрізняється за міцністю та вагою?

Авіаційний алюміній має високе співвідношення міцності до ваги. Це означає, що він має бути міцним і водночас легким.

Алюмінієві сплави забезпечують міцність, близьку до сталі, при майже вдвічі меншій вазі.

Порівняльна таблиця міцності

| Сплав | Межа міцності на розрив (МПа) | Густина (г/см3) | Міцність/щільність |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| Сталь A36 | ~400 | 7.85 | 51.0 |

Що це означає

- 7075-T6 є найміцнішим серед поширених сплавів. Він має близько 204 одиниць міцності на одиницю щільності.

- 2024-T3 все ще міцний і більш стійкий до втоми.

- 6061-T6 легше формується і зварюється, але менш міцна.

Ці сплави дозволяють інженерам зменшити вагу конструкції літака. Легші деталі потребують менше пального та покращують експлуатаційні характеристики.

У моєму проекті заміна 6061 на 7075 в кронштейнах лонжеронів зменшила вагу на 20%, але потребувала кращої обробки поверхні через проблеми з корозією.

3. Яка корозійна стійкість потрібна для авіаційного алюмінію?

Корозія - головний ворог авіаційного алюмінію. Повітря, волога, паливо і сіль швидко руйнують деталі.

Авіаційний алюміній потребує захисних покриттів і методів проектування, щоб протистояти корозії.

Які існують загрози корозії?

- Гальванічна корозія: Коли алюміній контактує зі сталлю або міддю і присутня волога, алюміній швидше піддається корозії.

- Ямковість: Крихітні корозійні плями утворюються і з часом роз'їдають глибокі отвори.

- Щілинна корозія: Зазори або стики затримують вологу і починають піддаватися корозії зсередини.

- Корозійно-стрес-корозійне розтріскування: Під впливом стресу в корозійному середовищі тріщини ростуть швидше.

Стратегії захисту

-

Покриття

- Анодування додає твердий, стійкий до корозії шар.

- Алодин (хімічне перетворення) покращує ґрунтування.

- Грунтовка + фарба додає фізичний бар'єр.

-

Ущільнення

- Місця з'єднань і кріплень ущільнені, щоб запобігти потраплянню води.

-

Дизайн

- Уникайте потрапляння води в пастку.

- Тримайте різнорідні метали окремо або ізолюйте їх.

-

Вибір матеріалу

- 6061 більш стійкий до корозії, ніж 2024 і 7075.

- Але 7075 має вищу міцність, тому потребує кращого покриття.

З проведених мною тестів, анодований 6061 протримався в п'ять разів довше, ніж необроблений 7075 в сольовому тумані. Але 7075 все одно працював добре після нанесення покриття.

Випробування на міцність

Літаки проходять жорсткі стандарти.

- Випробування сольовим розпилювачем відтворюють морську вологість.

- Випробування на занурення імітувати сидіння у воді.

- Циклічні випробування на вологість перевірте на розтріскування під час вологого/сухого циклу.

Сплав, покриття та дизайн визначають тривалість життя.

4. Як екструзія авіаційного алюмінію тестується на безпеку та довговічність?

Авіаційний алюміній проходить багато випробувань. Перевіряють форму, міцність, корозійну стійкість і втомну поведінку.

Загальні методи тестування

1. Випробування на розтягнення

Вимірюється межа міцності та межі текучості. Зразок розтягується до розриву. Результат визначає придатність деталі.

2. Тест на втому

Деталі згинаються багато разів, поки не вийдуть з ладу. Частини літаків часто витримують мільйони циклів. Це випробування показує, наскільки міцними вони залишаються при багаторазових навантаженнях.

3. Тест на твердість

Такі методи, як Роквелл або Брінелл, вимірюють поверхневу твердість. Вони перевіряють, чи правильна термічна обробка.

4. Випробування на корозію

- Камера розпилення солі (ASTM B117) розпилює сольовий туман.

- Під час занурювальних тестів зразки занурюють у сольові розчини.

- Термоциклювання з вологою тестує стійкість до розтріскування.

5. Вихрострумовий/Ультразвуковий контроль

Вони виявляють приховані тріщини або порожнечі всередині екструзійних виробів, не розрізаючи їх. Вони мають ключове значення для безпеки.

6. Перевірка розмірів

Екструзії мають жорсткі допуски. Штангенциркулі, лазерні сканери та калібри забезпечують правильну форму та розмір.

7. Випробування на вигин / удар

Деталі згинають або пресують, щоб перевірити формостійкість і знайти тріщини.

8. Випробування на адгезію для покриття

Випробування на витягування або стрічкові випробування переконайтеся, що покриття добре тримаються.

Стандарти сертифікації

Аерокосмічна галузь встановлює суворі правила:

- AMS: Специфікації аерокосмічних матеріалів визначають властивості сплавів.

- MIL?STD / QQA?65: Військові стандарти якості.

- FAA/EASA: Регуляторні органи встановлюють схвалення для деталей і матеріалів.

Приклад мого воркшопу

Одного разу я забракував партію через вихрові дефекти. Вони були невидимі, але їх виявив тест. Ми провели повторну екструзію і виправили оснастку. Згодом це зменшило кількість браку на 151ТП3Т.

Висновок

Для екструзії авіаційного алюмінію використовують найкращі марки, такі як 2024, 6061 і 7075. Вони мають високе співвідношення міцності до ваги, особливо 7075. Захист від корозії має вирішальне значення - покриття і конструкція забезпечують безпеку деталей. Суворі випробування гарантують, що кожна деталь відповідає стандартам розтягування, втоми та контролю.

Робота з авіаційними деталями навчила мене, наскільки важливими є дрібні деталі. Це також відповідало місії Sinoextrud: висока точність, індивідуальний підхід та стабільна доставка для глобальних клієнтів.

Питання "Правда/Неправда:

Алюміній 7075 T6 має краще співвідношення міцності до ваги, ніж 6061 T6Правда.

7075?T6 має щільність ~203, скориговану на міцність, проти 114 у 6061?T6, що робить його міцнішим на вагу.

Сплав 6061?Т6 більш стійкий до корозії, ніж 7075?Т6 без покриттівПравда.

6061 містить магній і кремній, що забезпечує кращу природну корозійну стійкість, ніж багатий на цинк сплав 7075.