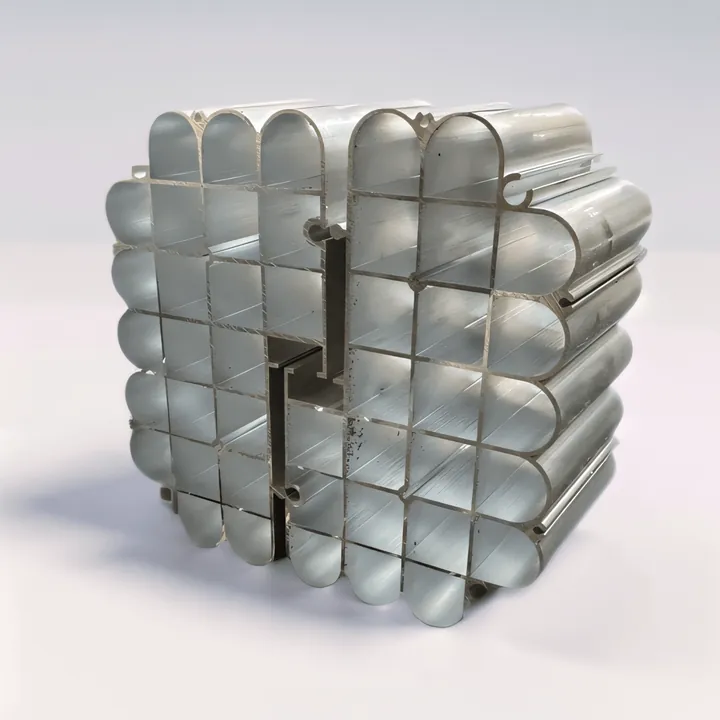

Допуск алюмінієвого профілю після механічної обробки?

Оброблені алюмінієві профілі часто не проходять перевірку на відповідність, оскільки покупці вважають, що допуск профілю дорівнює кінцевому допуску. Ця розбіжність призводить до браку, затримок і додаткових витрат.

Після механічної обробки допуск алюмінієвого профілю залежить від класу профілю, методу механічної обробки, розміру деталі та контролю якості. За умови правильного процесу можна досягти жорстких і стабільних допусків.

Багато покупців припиняють читати на етапі стандарту екструзії. Це ризиковано. Справжня відповідь починається після того, як різак торкається профілю.

Які рівні толерантності є типовими після механічної обробки?

Обробка алюмінієвих профілів зменшує відхилення розмірів, але не усуває всіх обмежень. Кінцевий допуск залежить від того, скільки матеріалу видаляється, де воно видаляється і наскільки стабільною залишається деталь під час різання.

Для більшості алюмінієвих профілів, оброблених на верстатах з ЧПУ, типові лінійні допуски коливаються від +/-0,05 мм до +/-0,10 мм. Більш жорсткі допуски можливі для критичних елементів з контрольованими налаштуваннями.

Чому допуск на видавлювання все ще має значення

Екструзія є відправною точкою. Навіть після механічної обробки початкова форма впливає на результат. Якщо екструзія має скручування, вигин або варіації товщини стінок, механічна обробка повинна це виправити. Виправлення вимагає додаткових різань і стабільного кріплення.

Загальні стандарти екструзії, такі як ISO та EN, допускають більший допуск, ніж це необхідно для механічної обробки. Це означає, що під час механічної обробки часто видаляється більше матеріалу, ніж потрібно для очищення поверхні. Це збільшує час і вартість.

Типові діапазони допусків після механічної обробки

Нижче наведено простий огляд, заснований на реальних виробничих випадках.

| Тип функції | Типова толерантність |

|---|---|

| Загальна довжина | +/-0,10 мм |

| Ширина фрезерованого паза | +/-0,05 мм |

| Положення лунки | +/-0,05 мм |

| Площинність після торцевого фрезерування | від 0,05 до 0,10 мм |

Ці значення передбачають хороше кріплення та нормальний розмір деталі. Для дуже довгих профілів або тонких стінок можуть знадобитися більш вільні обмеження.

Матеріал і зняття напруги

Алюміній при різанні вивільняє внутрішню напругу. Це може спричинити незначне переміщення після грубої обробки. Для довгих або тонких деталей це переміщення впливає на кінцевий розмір.

Щоб контролювати це, спочатку часто виконується чорнова обробка. Деталь відпочиває. Потім виконується остаточна обробка. Цей двоступеневий метод підвищує стабільність.

Баланс між вартістю та толерантністю

Більш жорсткі допуски означають більше часу, більше перевірок і вищі витрати. Багато конструкцій вимагають жорстких обмежень для всіх елементів. Це не є необхідним.

Кращим підходом є звуження допуску тільки там, де це необхідно для функціонування. В інших областях допуск може залишатися ширшим.

Типовий допуск після обробки для алюмінієвих профілів, оброблених на верстатах з ЧПУ, зазвичай становить від плюс-мінус 0,05 до 0,10 мм.Правда.

Цей діапазон відповідає загальним можливостям ЧПУ, коли контролюється якість екструзії та кріплення.

Обробка завжди усуває вплив прямолінійності та скручування екструзії.Неправда.

Дефекти екструзії все ще впливають на обробку і можуть вимагати додаткового видалення матеріалу або більш вільних допусків.

Як метод обробки впливає на кінцевий допуск?

Не всі методи обробки контролюють допуск однаково. Траєкторія інструменту, сила різання та метод затиску впливають на кінцевий розмір.

Фрезерування з ЧПУ забезпечує найбільш стабільний і повторюваний допуск, тоді як свердління, нарізування різьби та ручні операції мають більшу варіативність.

Фрезерування з ЧПУ проти свердління

Фрезерування з ЧПУ використовує контрольовані траєкторії інструменту та постійну подачу. Це дозволяє точно контролювати розмір і положення. Свердління більше залежить від зносу інструменту та потоку стружки.

Отвори, просвердлені в тонких стінках, можуть дещо зміщуватися. Фрезерування кишені або паза зазвичай забезпечує кращу точність розмірів.

Обмеження ручної обробки

Ручне фрезерування або свердління може підійти для простих деталей. Але повторюваність є нижчою. Важливу роль відіграють навички оператора.

Для великих замовлень B2B ручні методи є ризикованими, коли допуски є жорсткими.

Ефект фіксації та затискання

Часто спосіб кріплення деталі є важливішим за саму машину. Алюмінієві профілі є довгими та гнучкими.

Недостатнє затискання призводить до вигину під час різання. Після звільнення деталь повертається у вихідне положення. Виміряні розміри змінюються.

Хороші кріплення підтримують всю довжину і запобігають точковому тиску.

Знос інструменту та нагрівання

Алюміній швидко ріжеться, але нагрівається. Нагрівання спричиняє розширення. Якщо інструмент нагрітий, розмір різу змінюється.

Майстерні з ЧПУ досягають цього за допомогою гострих інструментів, охолоджуючої рідини та стабільних циклів обробки.

Порівняння методів механічної обробки

| Метод обробки | Здатність до толерантності |

|---|---|

| Фрезерування з ЧПУ | Високий |

| Свердління з ЧПУ | Середній |

| Постукування | Від середнього до низького |

| Ручна обробка | Низький |

Розмір партії та однорідність

Великі партії замовлень виграють від використання ЧПУ, оскільки процес залишається стабільним. Невеликі партії можуть демонструвати більшу варіативність у разі зміни налаштувань.

Для експортних проектів з повторними замовленнями вибір методу впливає на довгострокову стабільність більше, ніж на одноразову точність.

Фрезерування з ЧПУ, як правило, забезпечує більш жорсткі та повторювані допуски, ніж ручна обробка.Правда.

ЧПУ-керування, фіксовані програми та стабільне кріплення зменшують відхилення.

Свердління отворів завжди має той самий допуск, що і фрезерування пазів на верстатах з ЧПУ.Неправда.

Свердління є більш чутливим до зносу інструменту та товщини стінок, тому варіативність є вищою.

Чи може точна обробка відповідати жорстким вимогам до допусків?

Багато покупців запитують, чи можуть алюмінієві профілі відповідати дуже жорстким допускам після механічної обробки. Коротка відповідь — так, але тільки за чітких умов.

Точна обробка може відповідати жорстким допускам, таким як +/-0,02 мм для вибраних характеристик, коли конструкція, процес і контроль узгоджені між собою.

Що насправді означає точна обробка

Точна обробка — це не просто повільніше різання. Це цілий процес.

Він включає зняття напруги, контрольоване чорнове оброблення, стабільне чистове оброблення та ретельну перевірку.

Без цих кроків вимога жорстких допусків призводить до браку.

Дизайн відіграє ключову роль

Допуск повинен відповідати функції. Багато креслень копіюють обмеження зі сталевих деталей. Алюміній поводиться інакше.

Тонкі стінки рухаються більше. Довгі профілі легше згинаються. Суворі допуски по всій довжині є ризикованими.

Дизайнери повинні виділити найважливіші функції та послабити інші.

Етапи контролю процесу

Точна обробка зазвичай складається з таких етапів:

- Груба обробка з додатковим припуском

- Час відпочинку для зняття стресу

- Завершіть обробку легкими проходами

- Контроль температури в цеху

Пропуск будь-якого кроку знижує точність.

Практичний діапазон жорстких допусків

У реальних проектах такі обмеження є звичайними:

| Особливість | Досяжна толерантність |

|---|---|

| Критичний діаметр отвору | +/-0,02 мм |

| Площинність поверхні з'єднання | від 0,02 до 0,05 мм |

| Некритична довжина | +/-0,10 мм |

Ці значення залежать від розміру та форми деталі.

Усвідомлення ризиків та витрат

Жорсткі допуски збільшують тривалість циклу та витрати на перевірку. Якість екструзії є нерівномірною, що призводить до зниження виходу продукції.

Покупці повинні вимагати підтвердження можливостей перед масовим замовленням.

Точна обробка працює найкраще, коли постачальник екструзії та механічний цех працюють як одна команда.

Точна обробка дозволяє досягти точності плюс-мінус 0,02 мм на вибраних елементах алюмінієвого профілю.Правда.

Завдяки контрольованому процесу та правильному проектуванню цей рівень є досяжним.

Всі характеристики алюмінієвого профілю можуть мати похибку плюс-мінус 0,02 мм без додаткових витрат.Неправда.

Застосування жорстких допусків у всіх випадках збільшує витрати та ризик браку.

Які методи контролю перевіряють розміри після механічної обробки?

Навіть ідеальна обробка не має значення без підтвердження. Перевірка підтверджує, що деталь відповідає кресленню.

Розміри після обробки перевіряються за допомогою штангенциркулів, мікрометрів, координатно-вимірювальних машин та функціональних калібрів залежно від рівня допуску.

Основні вимірювальні інструменти

Штангенциркулі та мікрометри використовуються для більшості перевірок. Вони швидкі та гнучкі.

Однак техніка оператора впливає на результати. Важливе значення мають тиск і кут нахилу.

Для експортних проектів важливе значення мають записи про калібрування.

Інспекція CMM

Координатно-вимірювальні машини забезпечують високу точність і повторюваність. Вони вимірюють складну геометрію і положення.

CMM ідеально підходить для жорстких допусків і складних профілів. Він також створює звіти про перевірку для записів клієнтів.

Недоліком є час і вартість. Не кожна функція потребує CMM.

Калібри «Go» і «No Go»

Для деталей великого обсягу ефективно використовувати калібри. Вони перевіряють функціональність, а не розмір.

Якщо деталь підходить, вона проходить перевірку. Це скорочує час перевірки.

Датчики працюють найкраще, коли конструкція дозволяє чітко визначити функціональні обмеження.

Вибір методу перевірки

| Метод перевірки | Найкращий варіант використання |

|---|---|

| Супорт | Загальна перевірка розміру |

| Мікрометр | Суворий контроль діаметра |

| ШМ | Складний і жорсткий допуск |

| Функціональний калібр | Перевірки великих обсягів повторів |

Час проведення огляду

Інспекція повинна проводитися після остаточної обробки та перед обробкою поверхні. Анодування та нанесення покриття додають товщини.

Якщо наноситься покриття, допуск повинен включати товщину покриття.

Чітка домовленість щодо етапу інспекції дозволяє уникнути суперечок.

Документація та довіра

Звіти про перевірки формують довіру до поставок у секторі B2B. Вони демонструють контроль, а не лише результати.

Для довгострокових покупців стабільні дані інспекції мають більше значення, ніж одна ідеальна партія.