Чи можна обробити радіатор з допуском ±0,1 мм?

У вас коли-небудь був радіатор, який просто майже підходять, але не зовсім? Допуски мають велике значення. У деяких конструкціях навіть 0,2 мм відхилення може зруйнувати контакт або блок.

Так, більшість алюмінієвих радіаторів можна обробити з допуском ±0,1 мм за допомогою стандартних процесів з ЧПУ, особливо на критичних поверхнях.

Давайте заглибимося в те, що це насправді означає, як це робиться і де існують обмеження при роботі з алюмінієвими радіаторами.

Які процеси забезпечують жорсткі допуски на обробку в радіаторах?

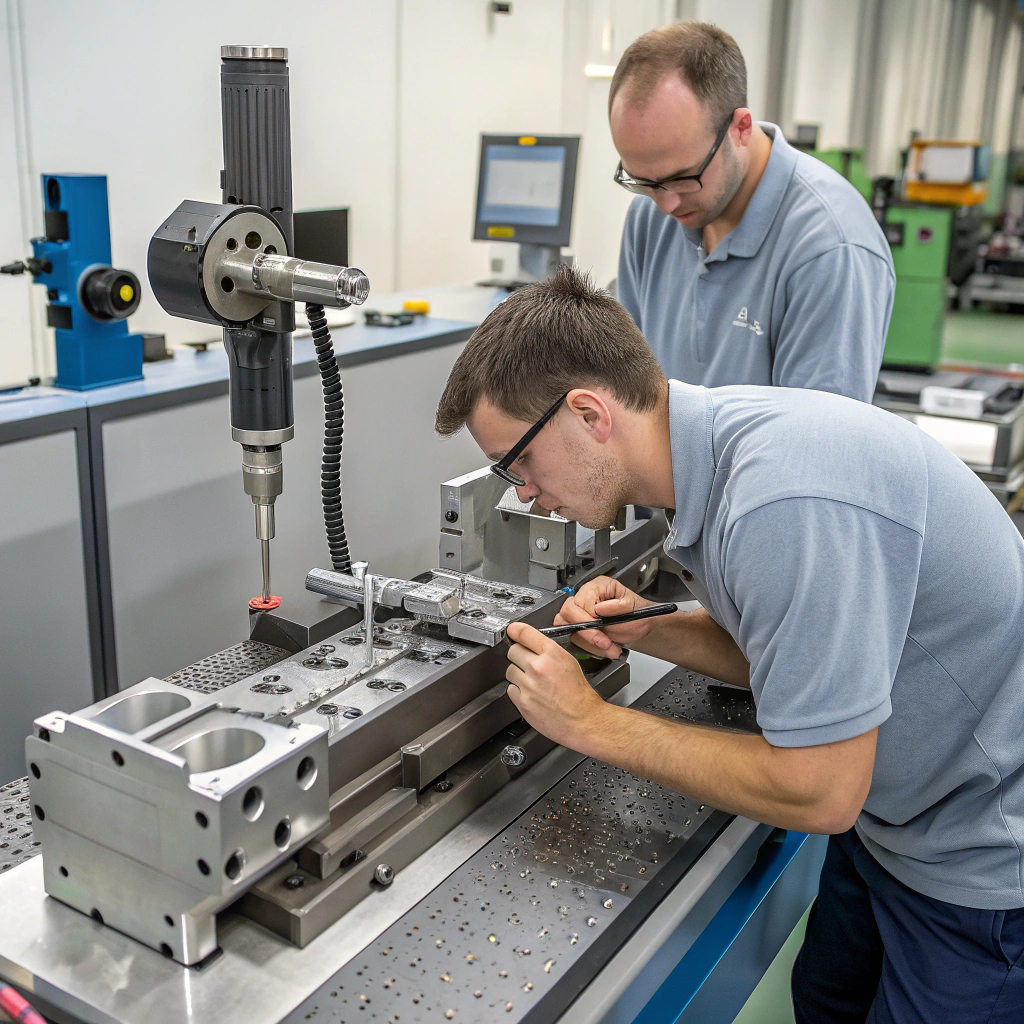

Обробка з жорсткими допусками стосується не лише ріжучого інструменту. Вона охоплює весь ланцюжок - від підготовки матеріалу до кінцевого контролю.

Обробка радіаторів з високими допусками покладається на фрезерування з ЧПК, точне кріплення, контрольоване середовище та багатоступеневе калібрування.

Ось основні етапи та використані технології:

Методи прецизійної обробки

| Процес | Діапазон допуску | Заявка |

|---|---|---|

| Фрезерування з ЧПУ | ±0,05-0,10 мм | Більшість плоских і структурних поверхонь |

| Дротяна електроерозійна обробка | ±0,01-0,05 мм | Рідкість для радіаторів; складні профілі |

| Поверхневе шліфування | ±0,01-0,03 мм | Критичні до площинності основи |

| Алмазне точіння | ±0,005 мм | Оптичні або надплоскі поверхні |

Допоміжні методи

- Високоякісні світильники запобігають вібрації та зсуву.

- Контроль охолоджуючої рідини підтримує термічну стабільність.

- Багатокоординатні ЧПК дозволяють краще керувати кутовими та складними допусками.

Одного разу ми поставили партію радіаторів для процесорів на замовлення, де монтажна основа повинна була бути плоскою на ±0,05 мм по всій довжині 80 мм. Знадобилася триразова перевірка з шліфуванням поверхні та перевіркою на КВМ, але кінцевим результатом стало ідеальне прилягання та нижчий контактний опір 20%.

Обробка з ЧПУ дозволяє досягти допуску ±0,1 мм для тепловідводів в контрольованих умовах.Правда.

Стандартні 3-координатні та 5-координатні ЧПК здатні забезпечити такі допуски.

Поверхні радіаторів не можуть бути оброблені з допуском більше ±1,0 мм.Неправда.

Сучасне обладнання з ЧПК забезпечує набагато жорсткіші допуски.

Чи можливий допуск ±0,1 мм для великих профілів?

Чим більша деталь, тим складніше дотримуватися жорстких допусків. Деформація, вібрація та зсув інструменту - все це починає мати більше значення.

Так, допуск ±0,1 мм можливий для великих профілів, але він вимагає багатоступеневої обробки, ретельного кріплення та контролю після обробки.

Що робить великі деталі складними

| Фактор | Проблема |

|---|---|

| Довжина | Більше теплового розширення |

| Площинність | Важко тримати основу рівною |

| Жорсткість | Підвищений ризик брязкоту або прогину |

| Затиск | Може викликати внутрішній стрес |

Рішення

- Розбийте довгі деталі на сегменти для обробки

- Використання опорні ребра і вирівнювання нульової точки

- Обробка з обох кінців за допомогою прецизійних лобзиків

- Дозвольте частинам відпочити/стабілізуватися перед тим, як закінчити

- Перевірка в середині процесу за допомогою КВМ або індикаторних калібрів

Ми працювали над радіатором шириною 500 мм для промислових світлодіодних матриць. Дотримання площинності ±0,1 мм по всій поверхні потребувало трьох операцій, включаючи періоди теплового спокою та притирання поверхні.

За допомогою правильних процесів можна досягти жорстких допусків навіть для великих профілів радіаторів.Правда.

Це можливо завдяки правильному налаштуванню верстата, термоконтролю та кріпленню.

Великі радіатори ніколи не можуть відповідати жорстким допускам через свої розміри.Неправда.

Це складно, але можливо за умови ретельної обробки.

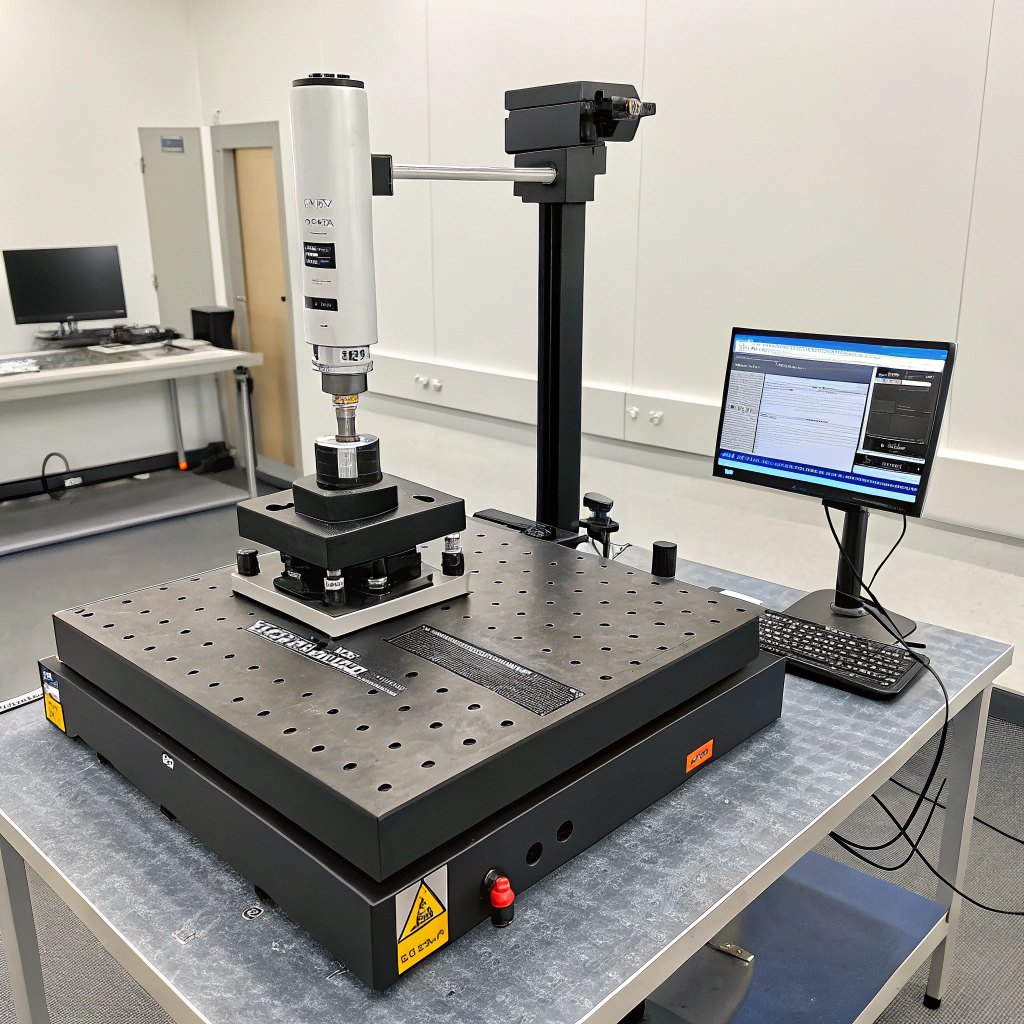

Які інструменти використовуються для перевірки допусків радіаторів?

Вимірювання жорстких допусків так само важливо, як і їх створення. Якщо ви не можете перевірити ±0,1 мм, ви не можете претендувати на нього.

Допуски радіаторів перевіряються за допомогою штангенциркулів, мікрометрів, висотомірів, координатно-вимірювальних машин (КВМ) та інструментів для перевірки площинності поверхні.

Інструменти та випадки їх використання

| Інструмент | Точність | Заявка |

|---|---|---|

| Штангенциркулі | ±0,02 мм | Вимірювання довжини, ширини, пазів |

| Мікрометри | ±0,01 мм | Невелика товщина або висота сходинок |

| Висотоміри | ±0,01 мм | Різниця в глибині та кроці профілю |

| Індикатор циферблату | ±0,001 мм | Биття або площинність |

| КВМ (3D) | ±0,001-0,005 мм | Високоякісне розмірне картографування |

| Поверхнева пластина + калібрувальний блок | ±0,002 мм | Перевірка площинності ділянок основи |

Ми використовуємо гранітні поверхневі пластини в поєднанні з висотомірами для перевірки на деформацію у великих екструзіях. Для роботи з вузькими порожнинами ми покладаємося на 3D-копіювальну машину Mitutoyo.

Координатно-вимірювальні машини (КВМ) використовуються для перевірки жорстких допусків у радіаторах.Правда.

Вони забезпечують точні 3D-вимірювання з точністю до мікрона.

Для перевірки допуску ±0,1 мм достатньо лінійки та рулетки.Неправда.

Такий рівень толерантності вимагає спеціалізованих прецизійних інструментів.

Як ви контролюєте якість з точністю до мікрона?

Навіть невеликі помилки під час виробництва можуть порушити жорсткі допуски. Контроль якості на мікронному рівні означає повну технологічну дисципліну.

Якість на мікронному рівні забезпечується завдяки каліброваному обладнанню, стабільному середовищу та багатоступеневому контролю.

Робочий процес забезпечення якості

-

Контроль матеріалів

Ми перевіряємо розміри та твердість вхідного матеріалу. -

Калібрування інструменту

Щомісяця проводиться калібрування всіх верстатів з ЧПК та інспекційних інструментів. -

Управління тепловим режимом

Обробка відбувається в приміщеннях з контрольованою температурою. -

Перевірки в процесі роботи

Оператори перевіряють розміри після чорнової обробки та перед чистовою. -

Фінальна перевірка

Кожна партія проходить контроль якості за допомогою мікрометрів і КВМ. -

Документація

Ми реєструємо кожне вимірювання для відстеження.

Таблиця контролю якості зразків

| Крок | Інструмент для перевірки | Частота | Критерії проходження |

|---|---|---|---|

| Площинність основи | Циферблат на граніті | Кожні 10 шт. | ≤0,08 мм |

| Монтажні отвори | Висотомір | 100% | ±0,05 мм |

| Обробка поверхні | Візуальна + тестова картка | Випадковість | Ra ≤ 1,6 мкм |

| Товщина профілю | Мікрометр | 100% | ±0,1 мм |

Виготовляючи радіатори для японського виробника електромобілів, ми повинні були витримати відстань між отворами ±0,03 мм на довжині 250 мм. Це вимагало автоматизованої перевірки кожних 5 деталей і коригувальних процедур зміщення в програмі ЧПК.

Дотримання допуску на мікронному рівні вимагає калібрування інструменту, стабільного середовища та контролю в процесі роботи.Правда.

Всі етапи обробки та контролю якості повинні жорстко контролюватися.

Допуск на мікронному рівні можна підтримувати без регулярних перевірок або контролю навколишнього середовища.Неправда.

Навіть невеликі теплові помилки або помилки інструменту можуть зруйнувати таку точність.

Висновок

Обробка алюмінієвих радіаторів з жорсткими допусками цілком досяжна - навіть до ±0,1 мм або краще. Але для цього потрібні правильні інструменти, кваліфіковані оператори та суворий контроль на кожному етапі. Запитайте у виробника, що він може гарантувати і як він це вимірює.