Забезпечення якості у виробництві алюмінієвих профілів

У конкурентному світі виробництва алюмінієвих профілів забезпечення якості має першорядне значення для досягнення успіху. Але що насправді означає забезпечення якості в цій галузі?

Забезпечення якості у виробництві алюмінієвого профілю передбачає моніторинг, перевірку та покращення якості на кожному етапі виробництва. Це гарантує, що алюмінієві вироби відповідають певним стандартам, від перевірки сировини до кінцевого постачання, таким чином мінімізуючи ризики та забезпечуючи узгодженість.

Розуміння основ забезпечення якості закладає міцний фундамент, але заглиблення в процеси та стандарти розкриває складні деталі, які можуть суттєво вплинути на результати виробництва. Читайте далі, щоб дізнатися про ключові етапи, методи тестування та міжнародні стандарти, які визначають якість у виробництві алюмінієвого профілю.

Забезпечення якості зменшує кількість відходів у виробництві алюмінію.Правда.

Впровадження процесів забезпечення якості допомагає виявити дефекти на ранніх стадіях, зменшуючи кількість відходів.

Якість алюмінієвого профілю оцінюється виключно під час остаточного контролю доставки.Неправда.

Якість оцінюється протягом усього виробництва, а не лише під час кінцевої доставки.

Як контроль сировини впливає на якість продукції?

Ви коли-небудь замислювалися над тим, як якість сировини впливає на кінцевий продукт? Перевірка сировини - це перший крок до забезпечення найвищої якості продукції. Це дуже важливий процес, який закладає основу для успіху виробництва.

Контроль сировини впливає на якість продукції, гарантуючи, що матеріали відповідають визначеним стандартам ще до початку виробництва. Ця перевірка на ранній стадії запобігає дефектам, підвищує надійність і підтримує узгодженість протягом усього виробничого циклу.

Важливість перевірки сировини

Перевірка сировини на початковому етапі дозволяє виробникам переконатися, що компоненти відповідають необхідним специфікаціям. Наприклад, у виробництво алюмінієвого профілю1Кожен сплав повинен відповідати певним хімічним і фізичним стандартам. Цей етап має вирішальне значення для уникнення потенційних проблем на більш пізніх стадіях виробничого процесу.

Ключові компоненти інспекції сировини

-

Сертифікати на матеріали:

- Такі документи, як сертифікати випробувань матеріалів (MTC) засвідчують властивості сировини. Ці сертифікати життєво необхідні для перевірки відповідності вимогам дизайну.

-

Фізико-хімічний аналіз:

- Забезпечення того, щоб фізичні властивості (наприклад, міцність на розрив, твердість) і хімічний склад знаходилися в заданих межах, має важливе значення для збереження цілісності продукту.

| Власність | Опис | Приклад |

|---|---|---|

| Хімічний склад | Перевіряє матеріальні елементи | Алюміній з чистотою 99% |

| Міцність на розрив | Вимірює стійкість до розтягування | 300 МПа для конструкційного використання |

Переваги ретельної перевірки

Ретельна перевірка сировини зменшує затримки у виробництві, спричинені невідповідністю матеріалів. Виявляючи ці невідповідності на ранніх стадіях, виробники можуть запобігти дороговартісній переробці або утилізації бракованої продукції. Це особливо важливо в таких галузях, як автомобільна та аерокосмічна промисловість2.

Виклики в інспекції сировини

Незважаючи на свої переваги, інспекція сировини стикається з такими проблемами, як

-

Фінансові наслідки:

- Хоча комплексні перевірки є життєво важливими, вони можуть бути ресурсоємними. Важливим моментом є збалансування витрат з необхідною глибиною перевірки.

-

Технологічний прогрес:

- Важливо йти в ногу з новими технологіями і методами контролю. Впровадження передових інструментів, таких як спектрометри, може підвищити точність, але вимагає інвестицій.

Ефективне використання відносин з постачальниками

Побудова міцних відносин з постачальниками може спростити процес контролю. Надійні постачальники часто надають попередньо перевірені матеріали, що зменшує потребу в ретельних перевірках на місці. Така співпраця сприяє підвищенню ефективності та довіри в ланцюгу постачання.

Щоб глибше дослідити, як ці практики впливають на якість, розглянемо партнерство з ланцюгами поставок3. Такі інсайти показують, як стратегічна співпраця підвищує якість продукції та операційну ефективність.

Сертифікати випробувань матеріалів підтверджують властивості сировини.Правда.

МТК перевіряють властивості сировини, забезпечуючи відповідність специфікаціям.

Контроль сировини може усунути всі затримки у виробництві.Неправда.

Хоча це зменшує затримки, під час виробництва все одно можуть виникнути непередбачувані проблеми.

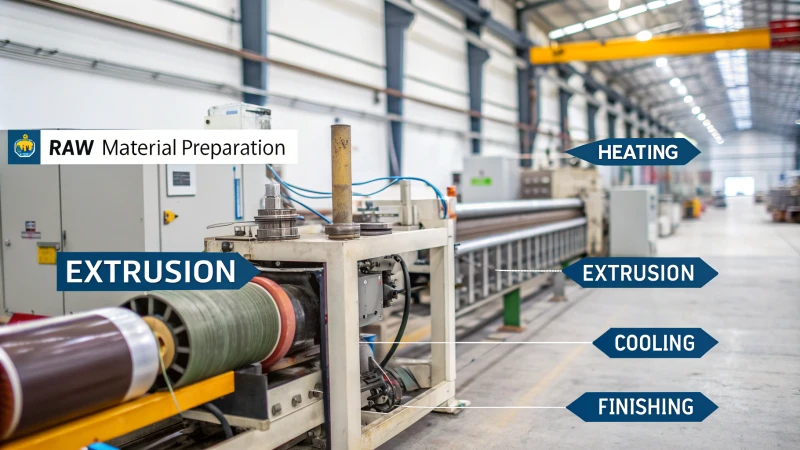

Які критичні етапи процесу екструзії?

Екструзія - ключовий процес у виробництві, що перетворює сировину на функціональні продукти. Розуміння його критичних етапів дозволяє оптимізувати виробництво та підвищити якість.

Критично важливими етапами процесу екструзії є підготовка сировини, нагрівання, екструзія, охолодження та фінішна обробка. Кожен етап вимагає точного контролю для забезпечення якості та ефективності продукції.

Підготовка сировини

Перший етап передбачає відбір і підготовку потрібного матеріалу. Це гарантує, що процес екструзії4 починається з високоякісних матеріалів. Різні матеріали, такі як алюміній або пластик, вимагають особливих підходів.

Опалення

Далі матеріали нагрівають до певної температури, розм'якшуючи їх для екструзії. Цей етап вимагає точності, оскільки перегрів або недогрів може вплинути на якість.

Екструзія

На цьому етапі нагрітий матеріал проштовхується через матрицю для формування потрібної форми. На цьому етапі відбувається витискання матеріалу. дизайн штампу5 має вирішальне значення, впливаючи на розміри та властивості кінцевого продукту.

Охолодження

Після екструзії матеріал повинен охолонути, щоб зберегти свою форму. Для цього можуть використовуватися повітряні або водяні системи охолодження, кожна з яких має свої унікальні переваги.

Оздоблення

Заключний етап включає в себе різання, механічну обробку або нанесення поверхневих покриттів. Цей етап додає цінності, покращуючи зовнішній вигляд та експлуатаційні характеристики.

Загальні виклики

На кожному етапі можуть виникати проблеми, наприклад, з підтриманням рівномірного нагріву або запобіганням засміченню матриці. Інженери часто використовують передові технології6 для подолання цих проблем та забезпечення оптимальних результатів.

Огляд етапів екструзії

| Етап | Основні міркування |

|---|---|

| Підготовка сировини | Якість вхідних матеріалів |

| Опалення | Контроль температури |

| Екструзія | Конструкція матриці та управління тиском |

| Охолодження | Вибір методу (повітря або вода) |

| Оздоблення | Обробка поверхні та механічна обробка |

Успіх процесу екструзії полягає в ретельному контролі на всіх етапах, що гарантує відповідність кінцевого продукту необхідним специфікаціям і стандартам.

Підготовка сировини впливає на якість екструзії.Правда.

Високоякісні вихідні матеріали мають вирішальне значення для успішних результатів екструзії.

Охолодження в процесі екструзії не потрібне.Неправда.

Охолодження допомагає зберегти форму і цілісність екструдованого матеріалу.

Чому перевірка розмірів і допусків важлива?

Перевірка розмірів і допусків - важливий аспект виробництва, який гарантує, що компоненти бездоганно поєднуються один з одним, зменшуючи кількість помилок і відходів. Дотримуючись точних специфікацій, промисловість досягає вищої якості продукції та покращеної функціональності.

Перевірка розмірів і допусків має важливе значення, оскільки вона гарантує, що виготовлені деталі відповідають певним вимогам до розмірів і форми, що дозволяє правильно їх збирати і функціонувати. Ця практика мінімізує помилки, зменшує відходи та підвищує якість продукції.

Забезпечення якості та функціональності продукту

Перевірка розмірів і допусків гарантує відповідність деталей проектним специфікаціям, що має вирішальне значення для якості продукції. Без цих перевірок компоненти можуть не підходити або функціонувати неправильно, що призведе до дорогих помилок.

Наприклад, в автомобільній промисловості точне допуски7 забезпечити ідеальне прилягання деталей двигуна одна до одної, підтримуючи ефективність і продуктивність. Відхилення можуть спричинити механічні поломки або неефективність.

Зменшення відходів та витрат

Виявляючи невідповідності на ранніх стадіях виробництва, виробники можуть зменшити кількість відходів. Менше бракованих деталей означає менше викинутих матеріалів, що заощаджує гроші. Розглянемо компанію, що виробляє алюмінієві профілі; якщо вони не відповідають стандарти допуску8вони не можуть бути використані, що призводить до значних втрат.

Підвищення стандартів безпеки

У таких галузях, як аерокосмічна, точні розміри є життєво важливими для безпеки. Неправильні вимірювання можуть призвести до катастрофічних збоїв. Наприклад, незначна помилка в розмірах крила може вплинути на аеродинаміку літака, ставлячи під загрозу безпеку польоту.

Підтримка світових галузевих стандартів

Такі галузеві стандарти, як GD&T (Geometric Dimensioning and Tolerancing - геометричні розміри та допуски), є універсальною мовою для інженерів. Це гарантує, що продукти, вироблені в різних частинах світу, можуть безперешкодно працювати разом.

| Аспект | Вплив |

|---|---|

| Якість продукції | Забезпечує відповідність компонентів та їхнє функціонування за призначенням. |

| Економічна ефективність | Мінімізує відходи та зменшує виробничі витрати. |

| Безпека | Це критично важливо в галузях з високими ставками, таких як аерокосмічна промисловість. |

| Стандартизація | Сприяє глобальній співпраці та сумісності. |

Дотримання цих стандартів, таких як ті, що викладені в Керівні принципи GD&T9допомагає підтримувати узгодженість і надійність у міжнародних виробничих секторах. Це особливо важливо в таких галузях, як автомобілебудування та електроніка, де точність не підлягає обговоренню.

Перевірка розмірів забезпечує якість і функціональність продукції.Правда.

Перевірка розмірів перевіряє відповідність деталей проектним специфікаціям, забезпечуючи якість.

Ігнорування стандартів допусків може збільшити виробничі витрати.Правда.

Без дотримання вимог виробляється більше бракованих деталей, що збільшує витрати.

Як обробка поверхні впливає на якість алюмінію?

Обробка поверхні суттєво впливає на довговічність і зовнішній вигляд алюмінію, впливаючи на його якість. Розуміння цих ефектів допомагає виробникам оптимізувати продуктивність і естетику для різних застосувань.

Обробка поверхні, така як анодування та порошкове покриття, покращує властивості алюмінію, підвищуючи його стійкість до корозії та зносу, а також надає йому естетичного вигляду. Ці процеси мають вирішальне значення для підтримки високої якості алюмінієвих виробів.

Розуміння обробки поверхонь

Обробка поверхні має важливе значення для покращення властивостей алюмінію. Вони включають такі процеси, як анодування, порошкове покриття та хімічне перетворення, кожен з яких по-різному впливає на експлуатаційні характеристики металу.

Анодування

Анодування - це електрохімічний процес, який потовщує природний шар оксиду на алюмінії, підвищуючи його корозійну стійкість і дозволяючи отримати яскраві кольори. Це робить його ідеальним для зовнішнє застосування10.

| Переваги | Недоліки |

|---|---|

| Підвищена довговічність | Вищі початкові витрати |

| Покращена естетика | Обмежені варіанти кольорів |

| Нетоксичний процес | Потребує точного контролю |

Порошкове фарбування

Порошкове фарбування полягає в нанесенні сухого порошку на алюмінієві поверхні та його затвердінні під впливом тепла. Це створює тверде покриття, більш стійке до відколів і подряпин.

- Екологічні переваги: Порошкове покриття виділяє менше летких органічних сполук (ЛОС) у порівнянні з рідкими покриттями.

- Гнучкість застосування: Підходить для складної геометрії, забезпечуючи рівномірне покриття.

Дізнайтеся більше про Переваги порошкового фарбування11.

Хімічне конверсійне покриття

Ця обробка покращує адгезію фарби та стійкість до корозії. Зазвичай використовується як основа для подальшого фарбування і забезпечує тривалу стійкість фарби.

- Конверсія хромату цинку: Відома своєю чудовою корозійною стійкістю.

- Нехроматичні альтернативи: Екологічно чисті варіанти доступні для стійких практик.

Дізнайтеся про технології хімічної конверсії12.

Порівняння ефектів обробки поверхні

Обираючи спосіб обробки поверхні, враховуйте такі фактори, як умови навколишнього середовища, бажані естетичні результати та функціональні вимоги.

| Лікування | Стійкість до корозії | Естетична гнучкість | Довговічність |

|---|---|---|---|

| Анодування | Високий | Помірний | Високий |

| Порошкове фарбування | Помірний | Високий | Високий |

| Хімічна конверсія | Змінна | Низький | Змінна |

Кожен метод має свої переваги, тому важливо підбирати лікування відповідно до конкретних потреб застосування. Наприклад, анодування13 краще в середовищах з високим потенціалом корозії, тоді як порошкове покриття підходить для застосувань, що вимагають різноманітних колірних рішень.

Розуміючи ці змінні, виробники можуть покращити як функціональну, так і естетичну якість алюмінієвих виробів. Ці знання мають вирішальне значення для прийняття обґрунтованих рішень щодо дизайну продукції та вибору матеріалів.

Анодування підвищує корозійну стійкість алюмінію.Правда.

Анодування потовщує оксидний шар, підвищуючи корозійну стійкість.

Порошкове покриття виділяє більше ЛОС, ніж рідкі покриття.Неправда.

Порошкове покриття виділяє менше летких органічних сполук порівняно з рідкими покриттями.

Які методи тестування забезпечують механічні характеристики?

Для забезпечення механічних характеристик матеріалів необхідні суворі методи випробувань. Ці методи оцінюють міцність, довговічність і надійність, що має вирішальне значення для таких галузей, як будівництво та виробництво. Розуміння цих випробувань допомагає виробникам гарантувати якість і безпеку продукції.

Механічні характеристики забезпечуються за допомогою таких методів випробувань, як випробування на розтягнення, твердість, втому та ударні випробування. Ці стандартизовані випробування оцінюють міцність, стійкість і довговічність матеріалу, гарантуючи, що він відповідає конкретним вимогам застосування.

Випробування на розтягнення: Оцінка міцності матеріалу

Випробування на розтягнення - це фундаментальний метод, який використовується для визначення міцності та еластичності матеріалу. Застосовуючи контрольовану напругу, він вимірює, наскільки матеріал може розтягнутися до розриву. Інженери покладаються на цей тест, щоб переконатися, що матеріали можуть витримати очікувані навантаження і сили14.

Випробування на твердість: Стійкість до поверхневої деформації

Випробування на твердість оцінюють здатність матеріалу протистояти поверхневому вдавлюванню або стиранню. Популярні методи включають випробування на твердість за Брінеллем, Роквеллом і Віккерсом. Вони є життєво важливими для застосувань, де зносостійкість має вирішальне значення, наприклад, у будівельні інструменти15 або деталі машин.

| Метод | Характеристики |

|---|---|

| Брінел. | Великі заглиблення; підходить для металів |

| Роквелл. | Швидкі вимірювання; різні масштаби |

| Вікерс. | Мікрозаглиблення; точне для малих площ |

Випробування на втому: Витривалість при повторних навантаженнях

Випробування на втому оцінює поведінку матеріалів під час циклічного навантаження. Цей тест є важливим для компонентів, що піддаються постійним змінам напружень, таких як мостові конструкції16. Це допомагає спрогнозувати термін служби матеріалу та уникнути раптових відмов.

Випробування на удар: Оцінка міцності

Ударні випробування, такі як випробування за Шарпі або Ізодом, визначають в'язкість матеріалу або поглинання енергії під час раптових ударів. Ці випробування гарантують, що матеріали можуть впоратися з різкими силами без катастрофічного руйнування, що має вирішальне значення в автомобільній та аерокосмічній промисловості. для безпеки17.

Випробування на розтягнення вимірює еластичність матеріалу.Правда.

Випробування на розтягнення оцінює, наскільки матеріал може розтягнутися до розриву.

Випробування на удар не мають відношення до аерокосмічної безпеки.Неправда.

Випробування на удар забезпечують здатність матеріалів поглинати енергію під час раптових ударів, що має вирішальне значення для безпеки.

Висновок

Забезпечення якості у виробництві алюмінієвого профілю передбачає систематичний моніторинг та перевірку на кожному етапі, гарантуючи якість продукції через перевірку сировини, контроль екструзії, точність розмірів, обробку поверхні та механічні випробування.

-

Дізнайтеся про стандарти для алюмінієвих сплавів, щоб гарантувати, що якість матеріалу відповідає галузевим очікуванням.↩

-

Дізнайтеся, чому суворий контроль якості має вирішальне значення в таких відповідальних галузях, як автомобілебудування та аерокосмічна промисловість.↩

-

Дізнайтеся, як стратегічні партнерства в ланцюгу постачання підвищують загальну якість продукції.↩

-

Дізнайтеся про те, як відбирають сировину та готують її до екструзії, щоб забезпечити високу якість продукції.↩

-

Дізнайтеся, чому конструкція матриці має вирішальне значення для формування екструдованої продукції та її вплив на якість.↩

-

Вивчіть передові технології, які покращують процеси екструзії, долаючи типові проблеми.↩

-

Дізнайтеся, як точні допуски забезпечують надійність і продуктивність автомобільних компонентів.↩

-

Дізнайтеся, як дотримання стандартів допусків може зменшити кількість відходів і заощадити витрати на виробництві.↩

-

Дізнайтеся, як керівні принципи GD&T стандартизують вимірювання для глобальної сумісності виробництва.↩

-

Анодування значно підвищує стійкість алюмінію до атмосферних впливів і ультрафіолетового випромінювання, що робить його ідеальним для зовнішнього застосування.↩

-

Порошкове покриття забезпечує відмінне покриття на складних формах, гарантуючи рівномірне і довговічне покриття без провисань і патьоків.↩

-

Нехроматні конверсійні покриття пропонують екологічно стійкі альтернативи з ефективним антикорозійним захистом.↩

-

Анодування забезпечує чудовий захист від корозії завдяки створенню міцного оксидного шару, що є невід'ємною частиною самого алюмінію.↩

-

Дізнайтеся, як випробування на розтягнення допомагає оцінити здатність матеріалу витримувати розтягуючі зусилля, що має вирішальне значення для забезпечення безпеки та продуктивності.↩

-

Дізнайтеся про різні методи вимірювання твердості та їх застосування для оцінки стійкості матеріалів до деформації.↩

-

Зрозумійте, як випробування на втому прогнозують довговічність матеріалів при повторних циклах навантажень.↩

-

Дізнайтеся, як ударні випробування оцінюють в'язкість матеріалу та його здатність поглинати раптові сили.↩