Випробування якості алюмінієвих профілів?

Одного разу я перевіряв партію алюмінієвих профілів, вирізаних на верстаті з ЧПУ, які виглядали ідеально візуально, але провалили випробування на розтягнення під навантаженням. Це нагадало мені, наскільки важливим є належне тестування для забезпечення якості.

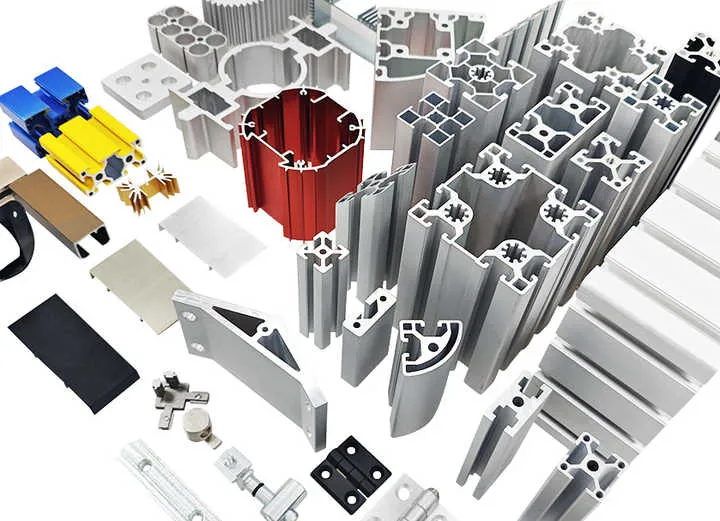

Випробування якості алюмінієвих профілів має охоплювати механіку, розміри, покриття тощо, щоб гарантувати безпеку та продуктивність.

Розглянемо основні тести якості, методи вимірювання міцності на розрив, допуски на розміри та оцінку покриття.

Які ключові випробування якості алюмінієвих профілів?

Якість алюмінієвого профілю підтверджується механічними випробуваннями, перевіркою розмірів, оцінкою поверхні, цілісності покриття та експлуатаційними характеристиками в умовах впливу навколишнього середовища.

Основні випробування якості включають випробування на розтягнення, перевірку твердості, аналіз втоми, перевірку розмірів, адгезію покриття та корозію, а також неруйнівні випробування.

Огляд ключових тестів

| Тип тесту | Мета | Стандарт або метод |

|---|---|---|

| Міцність на розрив та межа текучості | Підтвердження механічних властивостей під навантаженням | ASTM B557, ISO 6892 |

| Випробування на твердість | Контролюйте термічну обробку та консистенцію матеріалу | Роквелла, Брінелля для алюмінію |

| Випробування на втому та циклічність | Імітація реального навантаження та довговічності | ISO 12107, машини для випробування на втому |

| Контроль розмірів | Переконайтеся, що профіль відповідає специфікаціям ЧПК | КВМ, лазерне сканування, калібри |

| Адгезія покриття Адгезія | Перевірте зчеплення покриття з основою | Випробування стрічки ASTM D3359 |

| Стійкість до корозії | Випробування покриттів у суворих умовах | Сольовий туман (ASTM B117), вологість, циклічні випробування |

| Неруйнівний контроль | Виявляйте приховані аномалії, такі як порожнечі або тріщини | Вихрострумові, ультразвукові |

| Перевірка якості поверхні | Оцініть якість обробки, площинність і дефекти поверхні | Візуальний контроль, блискоміри, профілометри |

Кожне випробування стосується частини характеристик профілю. Невдача в будь-якому з них може призвести до відбраковування або відкликання деталі.

Чому кожен тест має значення

- Випробування на механічну міцність забезпечують надійність під дією сил.

- Випробування на твердість і втому показують, як профілі витримують багаторазові навантаження.

- Перевірка розмірів гарантує відповідність деталей збірці.

- Покриття та корозійні випробування гарантують довготривалий зовнішній вигляд та стійкість.

- Неруйнівний контроль виявляє внутрішні дефекти без втрати матеріалу.

У мене був випадок, коли профілі пройшли візуальну перевірку, але прихована порожнеча, виявлена за допомогою ультразвукового тестування, призвела до розтріскування при нанесенні. Після цього тесту ми покращили якість штампів.

Як вимірюється міцність на розрив для екструзії?

Випробування на міцність на розрив вимірюють, яке зусилля екструзія може витримати до того, як зламається або піддасться деформації.

Випробування на розтягнення використовують стандартизовані зразки, вирізані з екструзій і витягнуті в випробувальній машині для вимірювання межі текучості, межі міцності на розрив і подовження.

Процедура випробування на розтягнення

-

Підготовка зразків

- Виріжте зразки у формі "собачої кістки" з екструзійних або механічно оброблених тестових брусків.

- Зразки повинні відповідати певній довжині та поперечному перерізу калібру.

-

Монтаж у випробувальній машині

- Закріпіть зразок між гідравлічними захватами в розривній машині (наприклад, Zwick або Instron).

- Прикладіть зусилля, щоб витягнути зразок.

-

Виконання тесту

- Тягніть з постійною швидкістю деформації до тих пір, поки зразок не піддасться, а потім не зламається.

- Машина записує криву залежності напруження від деформації.

-

Вилучення результату

- Межа текучості (за зразком 0,2%): Напруга, при якій починається пластична деформація.

- Межа міцності на розрив (UTS): Пік стресу перед перервою.

- Подовження при розриві: Вимірює пластичність.

-

Стандарти для використання

- ASTM B557, ISO 6892 визначають розмір зразка, швидкість, умови.

- Результати допомагають підтвердити якість відпуску сплаву, термічної обробки та екструзії.

Ключові показники

| Метрика | Про що це говорить нам |

|---|---|

| Врожайність | Тиск перед остаточною деформацією |

| UTS | Максимальна міцність на розрив |

| Подовження (A%) | Пластичність і стійкість до зламу |

Якщо профіль не відповідає вимогам до межі текучості, він може не витримати конструктивних навантажень. Занадто низьке подовження означає, що він може тріснути при згинанні або ударі.

В одному з проектів неправильний процес відпуску призвів до того, що профілі не досягли необхідної межі текучості. Завдяки випробуванням на розтягнення ми виявили цю проблему до початку монтажу та уникнули загрози безпеці.

Які допуски на розміри є стандартними для алюмінієвих профілів з ЧПК?

Допуски на розміри забезпечують сумісність профілю з іншими деталями після обробки з ЧПК. Більш жорсткі допуски означають точнішу збірку, але більшу трудомісткість обробки.

Стандартні профілі, оброблені на верстатах з ЧПУ, відповідають стандарту ISO 2768 або специфікаціям замовника із загальними допусками від ±0,1 мм до ±0,02 мм залежно від розміру та класу характеристик.

Стандарти допуску на розмір

| Діапазон розмірів (мм) | ISO 2768 mТолерантність | ISO 2768 fТолерантність | Типовий діапазон ЧПК |

|---|---|---|---|

| До 10 мм | ±0,1 мм | ±0,05 мм | ±0,02-0,05 мм |

| 10-100 мм | ±0,2 мм | ±0,1 мм | ±0,05-0,1 мм |

| 100-300 мм | ±0,3 мм | ±0,15 мм | ±0,1-0,2 мм |

| 300-1000 мм | ±0,5 мм | ±0,2 мм | ±0,2-0,3 мм |

- Загальний допуск (м): Підходить для некритичних розмірів, ±0,1-0,3 мм.

- Точний допуск (f): Для критичних поверхонь, що сполучаються, ±0,02-0,1 мм.

Методи перевірки

- КВМ вимірюють деталі в 3D для забезпечення геометричної точності.

- Лазерні сканери фіксують форму і площинність, ідеально підходять для складних профілів.

- Штангенциркулі та висотоміри спрощують перевірку.

Приклади зон критичної толерантності

- Сполучні отвори: ±0,02 мм

- Ширина прорізу: ±0,05 мм

- Рівність поверхні: < 0,05 мм на 100 мм

- Перпендикулярність: ±0,1°.

У деталі медичного пристрою, яку я перевіряв, отвори на 0,1 мм зупиняли збірку. Ми оновили налаштування ЧПК, щоб забезпечити допуск ±0,05 мм, і вирішили проблему.

Як випробовують покриття на адгезію та корозійну стійкість?

Якість покриття має таке ж значення, як і механічна міцність. Вона впливає на довговічність, зовнішній вигляд і стійкість до суворих умов експлуатації.

Випробування на адгезію, наприклад, шляхом натягу стрічки з поперечними штрихами, перевіряють зчеплення покриття з алюмінієм. Випробування на корозію, наприклад, у сольовому тумані, використовують агресивне середовище для оцінки довговічності зразків з покриттям.

Процедура тестування адгезії

- Поперечний розріз люка

- Гострим лезом зробіть 6-11 паралельних надрізів на сітці з інтервалом 1-2 мм.

- Нанесіть та відклейте стрічку

- Стрічка, чутлива до тиску, проходить через порізи.

- Стрічка швидко знімається під кутом 60°.

- Оцінити

- Оцінка від 0 (без лущення) до 5 (значне видалення покриття).

- Стандарти: ASTM D3359, ISO 2409.

Хороша адгезія = покриття не знімається після відклеювання стрічки. Погана адгезія означає проблеми з підготовкою або затвердінням.

Процедура випробування на корозію

-

Сольовий спрей (ASTM B117)

- Панелі обприскують соляним туманом протягом 96 годин або більше.

- Періодично перевіряйте на наявність іржі, пухирів, лущення.

-

Циклічна корозія

- Більш реалістичні погодні цикли: соляні бризки→суха спека→вологість.

- Випробовує руйнування покриття протягом тривалих циклів.

-

Випробування на утворення бульбашок та пухирів

- Занурити у воду на кілька днів. Оцініть пухирі по краях або по лініях.

Перевірено типи покриттів

- Анодування (тип II або III, архітектурне або тверде анодування)

- Порошкові фарби (термореактивні)

- Вологі фарби або рідкі покриття

Випробування поверхні

- Вимірювач блиску перевіряє рівномірність блиску

- Мікрометр вимірює товщину (мінімум 15 мкм для порошкового покриття або 10 мкм для анодування)

- Профілометр забезпечує рівномірну текстуру поверхні

В одному з проектів морського обладнання покриття відшарувалося по краю після 200 годин впливу сольового розпилювача. Налаштування попередньої обробки та збільшення товщини покриття з 12 до 20 мкм вирішило проблему адгезії.

Висновок

Комплексні випробування алюмінієвих профілів гарантують, що вони відповідають вимогам до конструкції та експлуатаційних характеристик. Основні випробування включають випробування на розтягнення, твердість, втому, перевірку розмірів, адгезію покриття, корозійні випробування та неруйнівний контроль.

Міцність на розрив вимірюється за допомогою стандартних зразків собачої кістки та випробувальних машин. Допуски на розміри складають від ±0,02 мм до ±0,3 мм залежно від потреби в точності. Покриття, включаючи анодування та порошкове покриття, повинні пройти випробування на адгезію стрічки та вплив сольового розпилювача, щоб забезпечити довговічність.

Ретельне тестування дозволяє уникнути збоїв у роботі, захищає якість бренду і підтримує безпечні та надійні алюмінієві вироби.

Питання "Правда/Неправда

Для оцінки адгезії покриття до алюмінію використовується тест на адгезію поперечної стрічкиПравда.

Для перевірки адгезії використовується стандартизований метод (ASTM D3359), який полягає в розрізі хрестовини з подальшим натягуванням стрічки.

Точний допуск ISO 2768 (f) допускає відхилення розмірів лише на ±0,3 ммНеправда.

Стандарт ISO 2768f є більш суворим, з допусками близько ±0,02-0,1 мм залежно від розміру елемента, а не ±0,3 мм.