Алюмінієві екструзії, придатні для анодування?

Погані результати анодування часто є наслідком одного неправильного вибору. Сплаву. Багато покупців стикаються з нерівномірним кольором, слабкими шарами та дефектами поверхні. Ці проблеми збільшують витрати та затримують реалізацію проектів.

Алюмінієві екструзійні сплави, придатні для анодування, — це сплави з низьким рівнем домішок, стабільною хімічною структурою та контрольованою мікроструктурою, такі як сплави серії 6xxx, які під час анодного оброблення утворюють рівномірні та міцні оксидні шари.

Багато інженерів зосереджуються лише на контролі процесу. Це недостатньо. Вибір сплаву визначає більшу частину кінцевого вигляду та характеристик. Розуміння цього першого кроку допомагає уникнути ризиків, пов'язаних з якістю, на подальших етапах.

Які серії сплавів найкраще підходять для анодування?

Проблеми швидко виникають, коли анодується неправильний сплав. Невідповідність кольору. Смуги. Низька корозійна стійкість. Ці проблеми часто починаються на етапі вибору сплаву, а не в анодувальному резервуарі.

Серія алюмінієвих сплавів 6xxx найкраще підходить для анодування, оскільки вона забезпечує баланс вмісту магнію та кремнію, що дозволяє отримати однорідний оксидний шар з гарною кольоровою реакцією та міцною адгезією.

Алюмінієві сплави поводяться дуже по-різному під час анодування. Оксидний шар росте з основного металу. Якщо легуючі елементи порушують цей процес, з'являються дефекти. Виходячи з виробничого досвіду та відгуків з місць експлуатації, деякі групи сплавів демонструють кращі результати, ніж інші.

Чому серія 6xxx домінує в області анодування

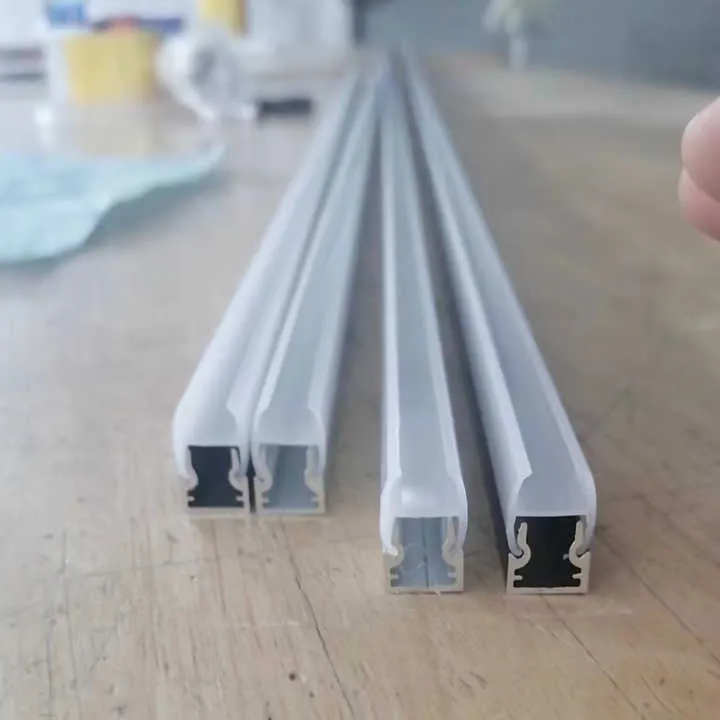

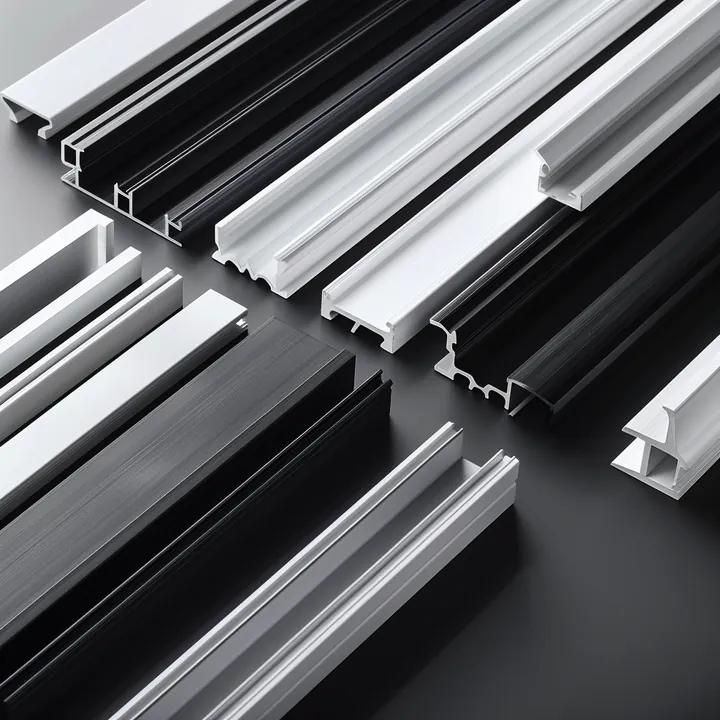

Серія 6xxx включає 6063, 6061 та пов'язані марки. Ці сплави широко використовуються для архітектурних, промислових та декоративних профілів. Їх хімічний склад є стабільним і передбачуваним.

Основні причини їхньої ефективності:

- Помірний вміст магнію сприяє росту оксиду

- Кремній покращує екструзійний потік, не шкодячи анодуванню

- Низький вміст міді зменшує варіацію кольору

- Дрібнозерниста структура забезпечує гладкість поверхні

6063 часто називають архітектурним сплавом. Це не маркетинговий термін. Він забезпечує найбільш рівномірне анодування в умовах масового виробництва. 6061 є міцнішим, але все одно добре анодується при контролі параметрів.

Порівняння поширених сплавів для анодування

| Сплав | Якість анодування | Однорідність кольору | Типове використання |

|---|---|---|---|

| 6063 | Чудово. | Дуже високий | Фасади, рами |

| 6061 | Добре. | Високий | Конструктивні елементи |

| 6005A | Середній | Середній | Транспортні системи |

| 5052 | Середній | Середній | Компоненти листа |

| 7075 | Бідолаха. | Низький | Високоміцні деталі |

Таблиця показує чітку закономірність. Зі збільшенням міцності сплаву якість анодування часто знижується. Це пов'язано з додаванням таких елементів, як мідь і цинк.

Чому інші серіали зазнають труднощів

Сплави серій 2xxx і 7xxx містять мідь і цинк. Ці елементи окислюються нерівномірно. Під час анодування вони утворюють темні плями або слабкі зони. Це призводить до погіршення зовнішнього вигляду і зниження корозійної стійкості.

Сплави 5xxx містять більше магнію. Вони можуть анодуватися, але контроль кольору є складнішим. У товстих плівках вони можуть мати сірий або мутний відтінок.

З точки зору постачальника, найбезпечнішою рекомендацією для анодування залишається 6063 або контрольований 6061.

Алюмінієві сплави серії 6xxx забезпечують найбільш стабільні та однорідні анодовані поверхні серед поширених марок екструзії.Правда.

Збалансований вміст магнію та кремнію сприяє рівномірному росту оксидного шару та стабільній колірній реакції.

Алюмінієві сплави серії 7xxx ідеально підходять для декоративного анодування завдяки високому вмісту цинку.Неправда.

Високий вміст цинку та міді порушує утворення оксиду та спричиняє дефекти кольору та поверхні під час анодування.

Як чистота сплаву впливає на якість оксидного шару?

Багато покупців вважають, що анодування — це покриття. Це не так. Це контрольоване окислення основного металу. Це означає, що чистота має значення на кожному мікроні.

Вища чистота сплаву призводить до утворення більш щільного, однорідного оксидного шару, оскільки менше частинок домішок перешкоджають росту оксиду та проходженню електричного струму під час анодування.

Чистота не означає тільки чистий алюміній. Це означає контрольовані межі небажаних елементів. Залізо, мідь і цинк є найпоширенішими джерелами проблем.

Роль домішкових елементів

Під час анодування струм протікає через поверхню алюмінію. Оксид росте вгору і всередину. Домішки блокують цей потік. При блокуванні товщина оксиду стає нерівномірною.

Загальні ефекти домішок:

- Залізо створює темні смуги

- Мідь викликає чорні плями

- Цинк знижує корозійну стійкість

- Свинець створює дрібні отвори

Навіть невеликі кількості мають значення. Зміна вмісту міді на 0,05% може змінити кінцевий колір.

Однорідність мікроструктури

Чистота також впливає на структуру зерна. Чисті сплави утворюють дрібні та рівномірні зерна під час екструзії. Ці зерна рівномірно реагують на струм анодування.

Низька чистота призводить до:

- Змішані розміри зерна

- Смуги сегрегації

- Нерівномірне травлення

- Неоднорідні кольорові зони

Ось чому два профілі з однаковою назвою сплаву можуть анодуватися по-різному, якщо вони походять з різних заводів.

Практичні рекомендації щодо чистоти для покупців

| Елемент | Рекомендована максимальна температура для анодування |

|---|---|

| Залізо | <= 0,25 відсотка |

| Мідь | <= 0,05 відсотка |

| Цинк | <= 0,10 відсотка |

| Свинець | Якнайнижче |

Ці обмеження є більш суворими, ніж стандартні специфікації сплавів. Вони відображають реальні характеристики анодування, а не лише хімічну відповідність.

На реальних виробничих лініях більш суворий контроль чистоти зменшує кількість бракованих виробів. Це також скорочує час налаштування циклу анодування.

Нижчий рівень домішок покращує щільність анодованого шару та візуальну однорідність.Правда.

Менша кількість домішок забезпечує рівномірний електричний потік і стабільне зростання оксиду.

Домішки впливають лише на колір поверхні і не впливають на товщину анодованого шару.Неправда.

Домішки порушують протікання струму і безпосередньо впливають на товщину та міцність оксиду.

Чи можна ефективно анодувати високоміцні сплави?

Висока міцність часто супроводжується прихованими витратами. Анодування є однією з них. Багато інженерів запитують, чи можуть міцність і зовнішній вигляд співіснувати.

Високоміцні алюмінієві сплави можна анодувати, але результати часто обмежені в плані однорідності кольору, цілісності шару та корозійної стійкості порівняно зі сплавами середньої міцності.

Міцність алюмінію зазвичай забезпечується міддю, цинком або обома цими елементами. Ці елементи впливають на хімічні процеси анодування.

Типові проблеми, пов'язані з високоміцними сплавами

Високоміцні сплави, такі як 2024 і 7075, мають спільні проблеми:

- Темний або нерівномірний колір

- Підпалювання по краях

- Знижена адгезія оксиду

- Вищі показники відхилення

Ці проблеми не завжди виявляються в невеликих зразках. Вони часто виявляються в масовому виробництві.

Коли анодування високоміцних сплавів має сенс

Є випадки, коли анодування все ще необхідне:

- Аерокосмічні компоненти

- Військова техніка

- Функціональний захист від корозії

- Потреби в електроізоляції

У цих випадках очікування необхідно скоригувати. Прозоре анодування має кращі характеристики, ніж кольорове анодування. Тонкі плівки мають кращі характеристики, ніж товсті плівки.

Коригування процесів, які допомагають

Для поліпшення результатів:

- Використовуйте нижчу щільність струму

- Застосовуйте більш тривалі періоди нарощування потужності

- Вибирайте тільки анодування сірчаною кислотою

- Уникайте органічних барвників

Навіть після коригувань результати залишаються гіршими, ніж у серії 6xxx.

Компроміс між міцністю та анодуванням

| Тип сплаву | Рівень міцності | Зовнішній вигляд анодування |

|---|---|---|

| 6063 | Середній | Чудово. |

| 6061 | Середньо-високий | Добре. |

| 2024 | Високий | Бідолаха. |

| 7075 | Дуже високий | Дуже погано |

Цей компроміс необхідно обговорити на ранній стадії проектування. Багато перепроектувань відбуваються занадто пізно, оскільки ця проблема ігнорується.

Високоміцні алюмінієві сплави можна анодувати, але часто вони мають гіршу якість поверхні.Правда.

Вміст міді та цинку порушує утворення оксиду та стабільність кольору.

Високоміцні алюмінієві сплави анодуються краще, ніж сплави серії 6xxx, завдяки своїй щільній структурі.Неправда.

Їх легуючі елементи перешкоджають анодуванню, незважаючи на вищу механічну міцність.

Які види обробки поверхні повинні передувати анодуванню?

Анодування не прощає помилок. Підготовка поверхні є основою для всього, що буде далі.

Перед анодуванням необхідно провести обробку поверхні, таку як знежирення, лужне травлення та видалення окису, щоб забезпечити чисті, реактивні алюмінієві поверхні для рівномірного росту оксиду.

Пропуск або поспіх у підготовці призводить до постійних дефектів. Після анодування дефекти не можна виправити.

Знежирення

Екструзії переносять масла від екструзії та обробки. Ці масла блокують струм анодування.

Знежирення видаляє:

- Мастильні матеріали

- Відбитки пальців

- Залишки упаковки

Можна використовувати як лужне, так і розчинне знежирення. Ретельно контролюйте час, щоб уникнути появи плям.

Лужне травлення

Травлення видаляє поверхневі оксиди та дрібні подряпини. Воно також вирівнює сліди від екструзії.

Ефекти правильного травлення:

- Однорідна матова поверхня

- Зменшені лінії штампів

- Краще поглинання кольору

Надмірне травлення призводить до втрати розмірів і появи текстури «апельсинової шкірки».

Десмутація

Після травлення залишаються залишки сплаву. Вони називаються нагаром. Десмутинг видаляє їх.

Цей крок є критично важливим для:

- Видалення міді

- Видалення залізних частинок

- Видалення залишків цинку

Поширеним є видалення накипу на основі азотної кислоти.

Послідовність підготовки поверхні

| Крок | Мета | Ризик у разі пропуску |

|---|---|---|

| Знежирення | Видалити масла | Нерівномірний оксид |

| Офорт | Вирівнювання поверхні | Нерівномірний колір |

| Десмутація | Видалити залишки | Темні плями |

| Промивання | Запобігання перенесенню | Хімічні плями |

Кожен крок базується на попередньому. Недостатній контроль на початку призводить до видимих дефектів у майбутньому.

Згідно з довгостроковими даними про виробництво, більшість скарг на анодування пов'язані з підготовкою, а не з анодувальними резервуарами.

Правильна підготовка поверхні є необхідною умовою для отримання рівномірного анодованого покриття.Правда.

Кожен етап підготовки забезпечує чисті та реактивні поверхні алюмінію для стабільного росту оксиду.

Якість анодування залежить тільки від анодувальної ванни, а не від підготовки поверхні.Неправда.

Забруднення поверхні та залишки безпосередньо спричиняють дефекти анодування, якщо їх не видалити.

Висновок

Вибір правильного сплаву, контроль чистоти та підготовка визначають успіх анодування. Сплави 6xxx середньої міцності, чисті, з відповідною обробкою поверхні забезпечують стабільні, повторювані результати у великих проектах з екструзії.