Алюминиевые экструзионные сплавы, подходящие для анодирования?

Плохие результаты анодирования часто являются следствием одного неправильного выбора. Сплава. Многие покупатели сталкиваются с неравномерным цветом, слабыми слоями и дефектами поверхности. Эти проблемы повышают стоимость и задерживают проекты.

Алюминиевые экструзионные сплавы, пригодные для анодирования, — это сплавы с низким уровнем примесей, стабильным химическим составом и контролируемой микроструктурой, такие как сплавы серии 6xxx, которые при анодной обработке образуют однородные и прочные оксидные слои.

Многие инженеры сосредотачиваются только на контроле процесса. Этого недостаточно. Выбор сплава в значительной степени определяет конечный вид и характеристики изделия. Понимание этого первого шага помогает избежать рисков, связанных с качеством, на более поздних этапах.

Какие серии сплавов лучше всего подходят для анодирования?

Проблемы быстро появляются, когда анодируется неправильный сплав. Несоответствие цвета. Полосы. Плохая коррозионная стойкость. Эти проблемы часто начинаются при выборе сплава, а не в анодирующей ванне.

Серия алюминиевых сплавов 6xxx лучше всего подходит для анодирования, поскольку в ней сбалансировано содержание магния и кремния, что позволяет получить однородный оксидный слой с хорошей цветопередачей и прочной адгезией.

Алюминиевые сплавы ведут себя по-разному во время анодирования. Оксидный слой растет из основного металла. Если легирующие элементы нарушают этот рост, появляются дефекты. Исходя из производственного опыта и отзывов пользователей, некоторые группы сплавов демонстрируют лучшие результаты, чем другие.

Почему серия 6xxx доминирует в области анодирования

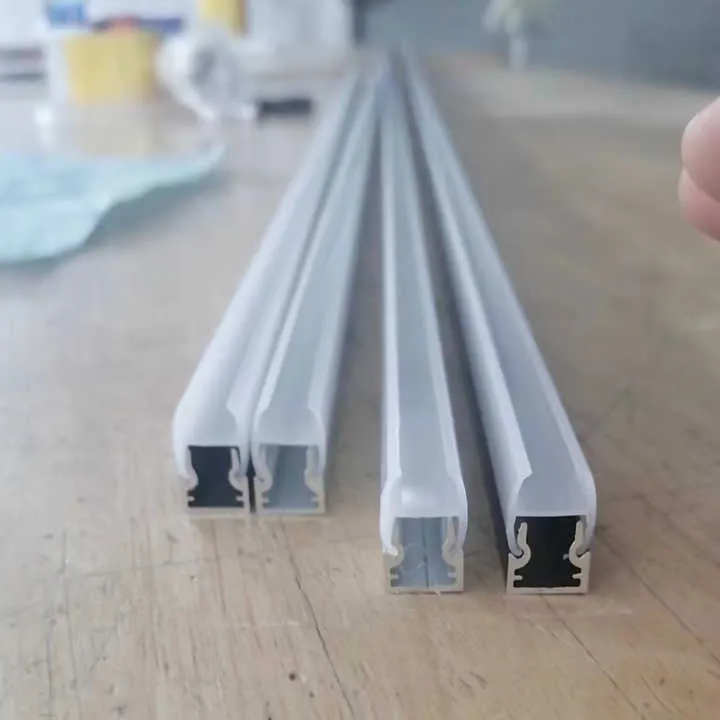

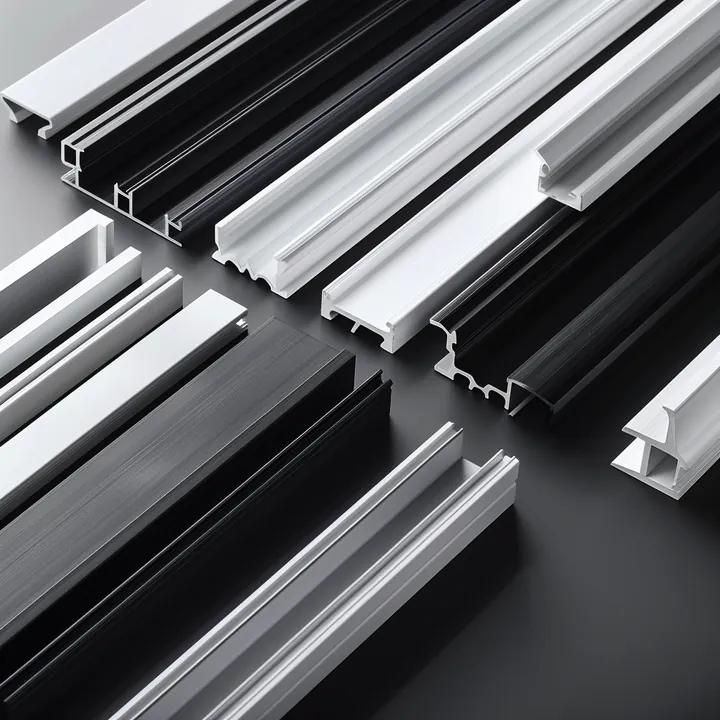

Серия 6xxx включает в себя марки 6063, 6061 и связанные с ними марки. Эти сплавы широко используются для архитектурных, промышленных и декоративных экструзионных изделий. Их химический состав стабилен и предсказуем.

Основные причины их успешной работы:

- Умеренное содержание магния способствует росту оксида

- Кремний улучшает экструзионный поток, не нанося вреда анодированию.

- Низкое содержание меди уменьшает вариации цвета

- Мелкозернистая структура обеспечивает гладкость поверхности

6063 часто называют архитектурным сплавом. Это не маркетинговый ход. Он обеспечивает наиболее ровную анодированную поверхность в условиях массового производства. 6061 более прочный, но при контроле параметров также хорошо анодируется.

Сравнение распространенных сплавов для анодирования

| Сплав | Качество анодирования | Равномерность цвета | Типичное использование |

|---|---|---|---|

| 6063 | Превосходно | Очень высокий | Фасады, рамы |

| 6061 | Хорошо | Высокий | Конструктивные детали |

| 6005A | Средний | Средний | Транспортные системы |

| 5052 | Средний | Средний | Компоненты листа |

| 7075 | Бедный | Низкий | Высокопрочные детали |

Таблица показывает четкую закономерность. С увеличением прочности сплава качество анодирования часто снижается. Это связано с добавлением таких элементов, как медь и цинк.

Почему другие сериалы испытывают трудности

Сплавы серий 2xxx и 7xxx содержат медь и цинк. Эти элементы окисляются неравномерно. Во время анодирования они образуют темные пятна или слабые зоны. Это приводит к ухудшению внешнего вида и снижению коррозионной стойкости.

Сплавы 5xxx содержат больше магния. Они поддаются анодированию, но контроль цвета сложнее. В толстых пленках они могут иметь серый или мутный оттенок.

С точки зрения поставщика, наиболее безопасным вариантом для анодирования остается 6063 или контролируемый 6061.

Алюминиевые сплавы серии 6xxx обеспечивают наиболее стабильные и однородные анодированные поверхности среди распространенных марок экструзионного алюминия.Правда

Сбалансированное содержание магния и кремния способствует равномерному росту оксидного слоя и стабильной цветопередаче.

Алюминиевые сплавы серии 7xxx идеально подходят для декоративного анодирования благодаря высокому содержанию цинка.Ложь

Высокий уровень цинка и меди нарушает образование оксида и вызывает дефекты цвета и поверхности во время анодирования.

Как чистота сплава влияет на качество оксидного слоя?

Многие покупатели полагают, что анодирование — это покрытие. Это не так. Это контролируемое окисление основного металла. Это означает, что чистота имеет значение в каждом микроне.

Более высокая чистота сплава приводит к образованию более плотного и однородного оксидного слоя, поскольку меньшее количество примесей прерывает рост оксида и протекание электрического тока во время анодирования.

Чистота не означает только чистый алюминий. Это означает контролируемые пределы содержания нежелательных элементов. Железо, медь и цинк являются наиболее распространенными источниками проблем.

Роль примесных элементов

Во время анодирования ток протекает через поверхность алюминия. Оксид растет вверх и внутрь. Примеси блокируют этот поток. При блокировке толщина оксида становится неравномерной.

Общие эффекты примесей:

- Железо создает темные полосы

- Медь вызывает появление черных пятен

- Цинк снижает коррозионную стойкость

- Свинец создает микроотверстия

Даже небольшие количества имеют значение. Изменение содержания меди на 0,05% может изменить конечный цвет.

Однородность микроструктуры

Чистота также влияет на структуру зерна. Чистые сплавы образуют мелкие и ровные зерна во время экструзии. Эти зерна равномерно реагируют на анодирующий ток.

Низкая чистота приводит к:

- Смешанные размеры зерен

- Сегрегационные полосы

- Неравномерное травление

- Пятнистые цветовые зоны

Поэтому два профиля с одинаковым названием сплава могут анодироваться по-разному, если они произведены на разных заводах.

Практические рекомендации по чистоте для покупателей

| Элемент | Рекомендуемый максимум для анодирования |

|---|---|

| Железо | <= 0,25 процента |

| Медь | <= 0,05 процента |

| Цинк | <= 0,10 процента |

| Свинец | Как можно ниже |

Эти ограничения более строгие, чем стандартные спецификации сплавов. Они отражают реальные характеристики анодирования, а не только химическое соответствие.

На реальных производственных линиях более строгий контроль чистоты снижает процент брака. Это также сокращает время настройки цикла анодирования.

Более низкий уровень примесей улучшает плотность анодированного слоя и визуальную однородность.Правда

Меньшее количество примесных частиц обеспечивает равномерный электрический ток и стабильный рост оксида.

Примеси влияют только на цвет поверхности и не влияют на толщину анодированного слоя.Ложь

Примеси нарушают протекание тока и напрямую влияют на толщину и прочность оксида.

Можно ли эффективно анодировать высокопрочные сплавы?

Высокая прочность часто сопряжена со скрытыми затратами. Анодирование — одна из них. Многие инженеры задаются вопросом, могут ли прочность и внешний вид сосуществовать.

Высокопрочные алюминиевые сплавы могут подвергаться анодированию, но результаты часто ограничены в плане однородности цвета, целостности слоя и коррозионной стойкости по сравнению со сплавами средней прочности.

Прочность алюминия обычно обеспечивается медью, цинком или обоими этими элементами. Эти элементы мешают химическому процессу анодирования.

Типичные проблемы, связанные с высокопрочными сплавами

Высокопрочные сплавы, такие как 2024 и 7075, имеют общие проблемы:

- Темный или неровный цвет

- Пожег по краям

- Снижение адгезии оксида

- Более высокие показатели отклонения

Эти проблемы не всегда проявляются в небольших партиях. Чаще всего они возникают при массовом производстве.

Когда анодирование высокопрочных сплавов имеет смысл

Есть случаи, когда анодирование все же необходимо:

- Аэрокосмические компоненты

- Военная техника

- Функциональная защита от коррозии

- Потребности в электроизоляции

В этих случаях необходимо скорректировать ожидания. Прозрачное анодирование демонстрирует лучшие характеристики, чем цветное анодирование. Тонкие пленки демонстрируют лучшие характеристики, чем толстые пленки.

Корректировки процессов, которые помогают

Для улучшения результатов:

- Используйте более низкую плотность тока

- Применяйте более длительные времена разгона

- Выбирайте только анодирование серной кислотой

- Избегайте органических красителей

Даже с поправками результаты остаются хуже, чем у серии 6xxx.

Компромисс между прочностью и анодированием

| Тип сплава | Уровень прочности | Внешний вид анодирования |

|---|---|---|

| 6063 | Средний | Превосходно |

| 6061 | Средняя Высокая | Хорошо |

| 2024 | Высокий | Бедный |

| 7075 | Очень высокий | Очень плохо |

Этот компромисс необходимо обсудить на ранних этапах проектирования. Многие перепроектирования происходят слишком поздно, потому что этот вопрос игнорируется.

Высокопрочные алюминиевые сплавы могут подвергаться анодированию, но часто демонстрируют низкое качество поверхности.Правда

Содержание меди и цинка нарушает образование оксида и однородность цвета.

Высокопрочные алюминиевые сплавы анодируются лучше, чем сплавы серии 6xxx, благодаря своей плотной структуре.Ложь

Их легирующие элементы мешают анодированию, несмотря на более высокую механическую прочность.

Какие виды обработки поверхности должны предшествовать анодированию?

Анодирование не прощает ошибок. Подготовка поверхности закладывает основу для всего последующего.

Перед анодированием необходимо провести обработку поверхности, такую как обезжиривание, щелочное травление и удаление загрязнений, чтобы обеспечить чистоту и реактивность алюминиевых поверхностей для равномерного роста оксида.

Пропуск или поспешная подготовка приводят к необратимым дефектам. После анодирования дефекты исправить невозможно.

Обезжиривание

Экструзии переносят масла от экструзии и обработки. Эти масла блокируют ток анодирования.

Обезжиривание удаляет:

- Смазочные материалы

- Отпечатки пальцев

- Остатки упаковки

Можно использовать как щелочное, так и растворительное обезжиривание. Тщательно контролируйте время, чтобы избежать появления пятен.

Щелочное травление

Травление удаляет поверхностные оксиды и мелкие царапины. Оно также выравнивает следы экструзии.

Эффекты правильного травления:

- Равномерная матовая поверхность

- Уменьшенные линии штамповки

- Лучшее поглощение цвета

Чрезмерное травление приводит к потере размеров и появлению текстуры «апельсиновой корки».

Десмуттинг

После травления остаются остатки сплава. Их называют копотью. Десмоттинг удаляет их.

Этот шаг имеет решающее значение для:

- Удаление меди

- Удаление частиц железа

- Удаление остатков цинка

Обычно используется десульфуризация на основе азотной кислоты.

Последовательность подготовки поверхности

| Шаг | Назначение | Риск в случае пропуска |

|---|---|---|

| Обезжиривание | Удалите масла | Пятнистый оксид |

| Травление | Выравнивание поверхности | Неравномерный цвет |

| Десмуттинг | Удалите остатки | Темные пятна |

| Промывка | Предотвращение переноса | Химические пятна |

Каждый шаг основывается на предыдущем. Плохой контроль на ранних этапах приводит к появлению видимых дефектов в дальнейшем.

Судя по долгосрочным производственным данным, большинство жалоб, связанных с анодированием, связано с подготовкой, а не с анодирующими резервуарами.

Правильная подготовка поверхности имеет решающее значение для получения однородного анодированного покрытия.Правда

Каждый этап подготовки обеспечивает чистоту и реактивность алюминиевых поверхностей для стабильного роста оксида.

Качество анодирования зависит только от анодирующей ванны, а не от подготовки поверхности.Ложь

Загрязнения и остатки на поверхности непосредственно вызывают дефекты анодирования, если их не удалить.

Заключение

Выбор правильного сплава, контроль чистоты и подготовка определяют успех анодирования. Сплавы 6xxx средней прочности с надлежащей обработкой поверхности обеспечивают стабильные, повторяемые результаты в крупномасштабных проектах экструзии.