Может ли радиатор быть обработан с допуском ±0,1 мм?

У вас когда-нибудь был радиатор, который просто почти подходит, но не совсем? Допуски имеют большое значение. В некоторых конструкциях даже отклонение в 0,2 мм может испортить контакт или блок.

Да, большинство алюминиевых радиаторов можно обрабатывать с допуском ±0,1 мм с помощью стандартных процессов ЧПУ, особенно на критических поверхностях.

Давайте разберемся, что это значит на самом деле, как это делается и где находятся границы при работе с алюминиевыми радиаторами.

Какие процессы обеспечивают жесткий допуск на обработку радиаторов?

Обработка с жесткими допусками - это не только режущий инструмент. Она включает в себя всю цепочку - от подготовки материала до финального контроля.

Обработка радиаторов с жесткими допусками требует фрезерования с ЧПУ, точного крепления, контролируемых условий и многоступенчатой калибровки.

Вот основные этапы и используемые технологии:

Методы прецизионной обработки

| Процесс | Диапазон допусков | Приложение |

|---|---|---|

| Фрезерование с ЧПУ | ±0,05-0,10 мм | Большинство плоских и структурных поверхностей |

| Проволочная электроэрозионная обработка | ±0,01-0,05 мм | Редкость для радиаторов; сложные профили |

| Шлифование поверхности | ±0,01-0,03 мм | Основания, критичные к плоскостности |

| Алмазное точение | ±0,005 мм | Оптические или сверхплоские поверхности |

Вспомогательные техники

- Высококачественные светильники предотвращает вибрацию и смещение.

- Контроль охлаждающей жидкости сохраняет термостабильность.

- Многоосевые системы ЧПУ позволяют лучше управлять угловыми и составными допусками.

Однажды мы поставили партию радиаторов для процессоров, изготовленных на заказ, где монтажное основание должно было быть плоским ±0,05 мм на протяжении 80 мм. Потребовалась тройная проверка со шлифовкой поверхности и проверкой на КИМ, но в итоге была достигнута идеальная посадка и снижение контактного сопротивления на 20%.

Обработка с ЧПУ позволяет достичь допуска ±0,1 мм для радиаторов в контролируемых условиях.Правда

Стандартные 3-осевые и 5-осевые станки с ЧПУ способны обеспечить такие допуски.

Поверхности радиатора не могут быть обработаны с допуском более ±1,0 мм.Ложь

Современное оборудование с ЧПУ позволяет добиться гораздо более жестких допусков.

Можно ли использовать допуск ±0,1 мм для больших профилей?

Чем больше деталь, тем сложнее выдержать жесткие допуски. Коробление, вибрация и отклонение инструмента начинают иметь большее значение.

Да, допуск ±0,1 мм возможен для больших профилей, но это требует многоэтапной обработки, тщательного закрепления и контроля после обработки.

Что делает крупные детали сложными

| Фактор | Проблема |

|---|---|

| Длина | Большее тепловое расширение |

| Плоскость | Трудно поддерживать ровную базу |

| Жесткость | Повышенный риск дребезга или отклонения |

| Зажим | Может вызывать внутренний стресс |

Решения

- Разбивайте длинные детали на сегменты для обработки

- Используйте опорные кромки и выравнивание по базовой точке

- Обработка с двух сторон с помощью точных приспособлений

- Разрешите деталям отдыхать/стабилизироваться перед завершением

- Проверка в середине процесса с помощью КИМ или циферблатных манометров

Мы работали над теплоотводом шириной 500 мм для промышленных светодиодных панелей. Для обеспечения плоскостности ±0,1 мм по всему основанию потребовалось три операции, включая периоды термического отдыха и притирку поверхности.

При правильном подходе можно добиться высокой точности даже на больших профилях радиаторов.Правда

Правильная настройка станка, термоконтроль и крепление делают это возможным.

Большие радиаторы не могут соответствовать жестким допускам из-за своих размеров.Ложь

Это сложно, но не невозможно при тщательной обработке.

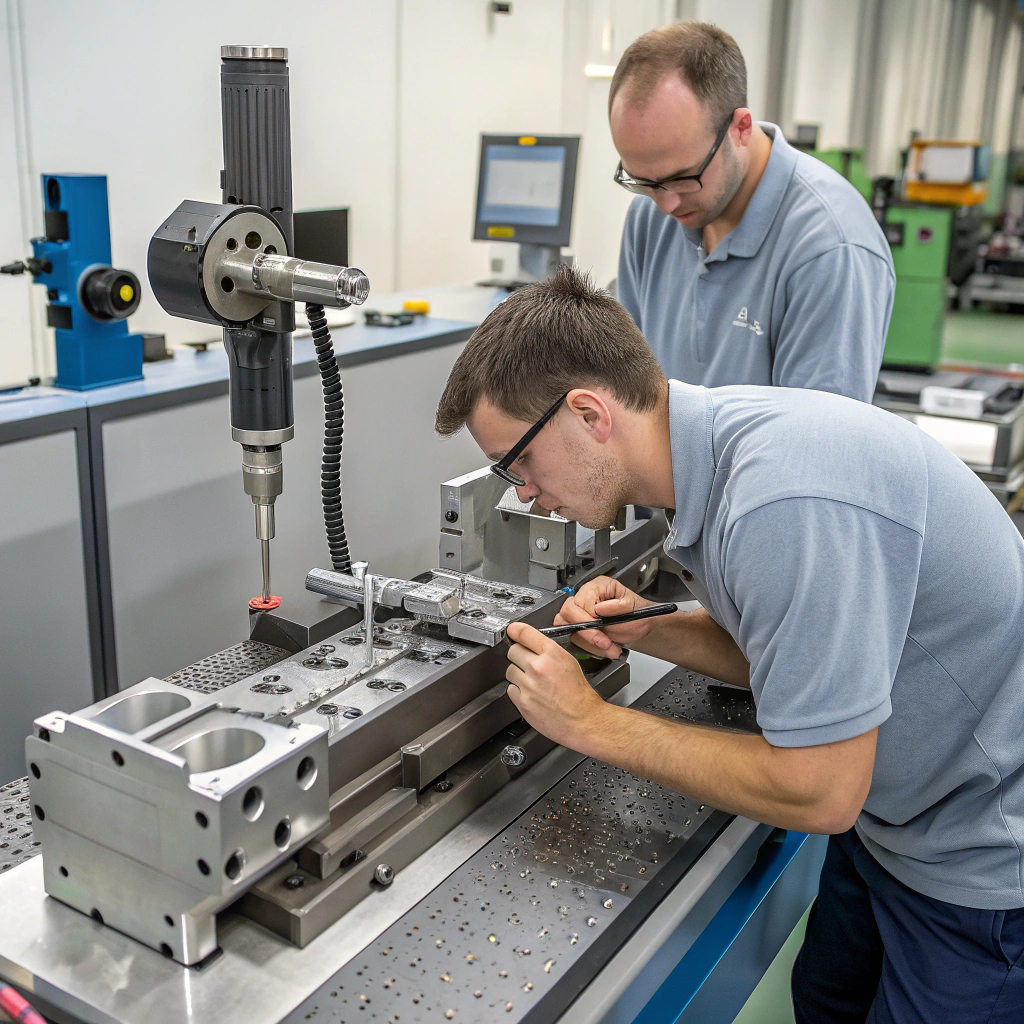

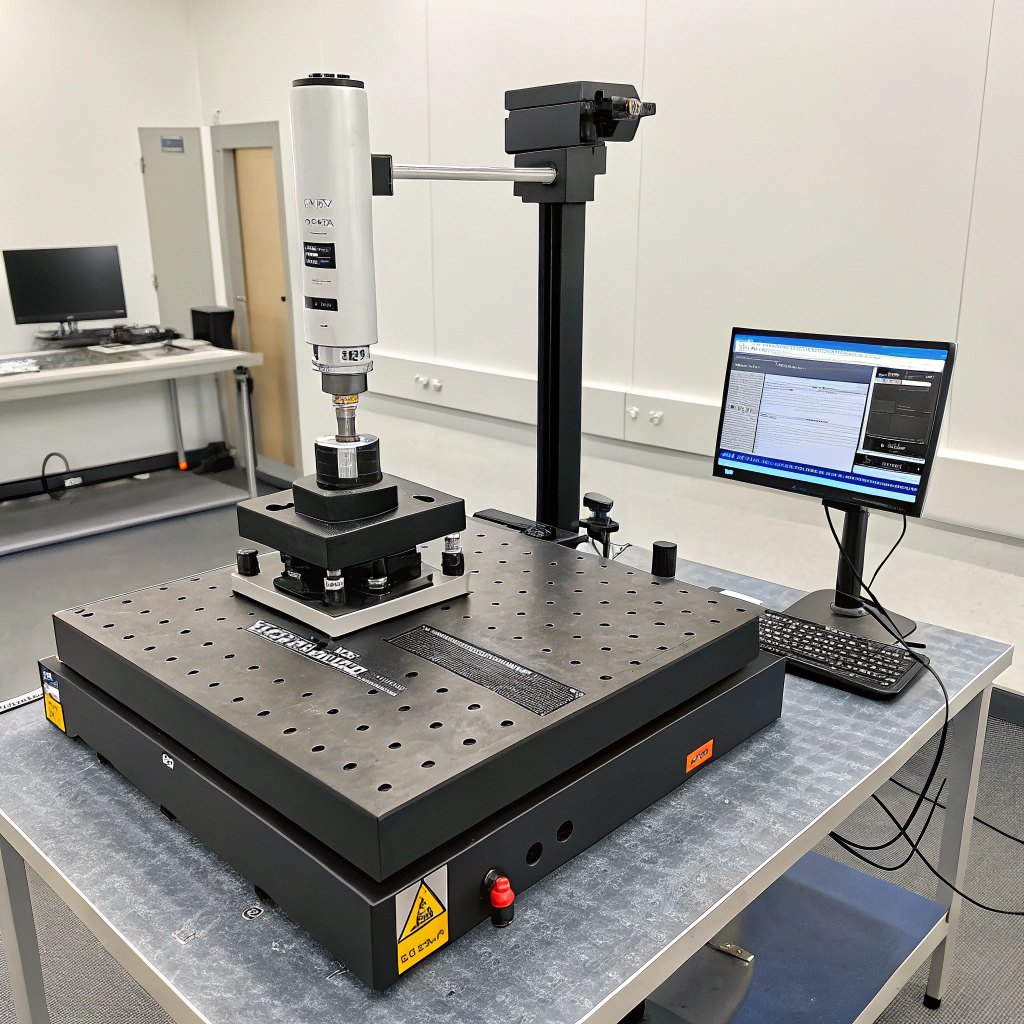

Какие инструменты используются для проверки допусков радиаторов?

Измерение жестких допусков так же важно, как и их изготовление. Если вы не можете подтвердить ±0,1 мм, вы не можете заявить об этом.

Допуски радиаторов проверяются с помощью штангенциркулей, микрометров, высотомеров, координатно-измерительных машин (КИМ) и приборов для измерения плоскостности поверхности.

Инструменты и примеры их использования

| Инструмент | Точность | Приложение |

|---|---|---|

| Верньерные штангенциркули | ±0,02 мм | Длина, ширина, размеры прорезей |

| Микрометры | ±0,01 мм | Малая толщина или высота ступеней |

| Измерители высоты | ±0,01 мм | Разница в глубине и шаге профиля |

| Индикатор циферблата | ±0,001 мм | Биение или плоскостность |

| КИМ (3D) | ±0,001-0,005 мм | Высококачественное отображение размеров |

| Поверхностная плита + измерительный блок | ±0,002 мм | Проверка плоскостности базовых участков |

Мы используем гранитные поверхностные плиты в сочетании с высотомерами для проверки искривления больших экструзий. При работе с узкими полостями мы полагаемся на КИМ Mitutoyo для 3D-картирования.

Координатно-измерительные машины (КИМ) используются для проверки жестких допусков в радиаторах.Правда

Они обеспечивают точные 3D-измерения с точностью до микрона.

Линейки и рулетки достаточно для проверки допуска ±0,1 мм.Ложь

Такой уровень допуска требует применения специализированных прецизионных приборов.

Как контролировать качество с микронной точностью?

Даже небольшие ошибки при производстве могут нарушить жесткие допуски. Контроль качества в микронном масштабе означает полную дисциплину процесса.

Качество на микронном уровне обеспечивается благодаря калиброванным станкам, стабильным условиям и многоступенчатому контролю.

Рабочий процесс обеспечения качества

-

Контроль материалов

Мы проверяем размеры и твердость поступающего материала. -

Калибровка инструмента

Все инструменты с ЧПУ и контрольно-измерительные приборы проходят ежемесячную калибровку. -

Терморегуляция

Обработка производится в помещениях с контролируемой температурой. -

Проверки в процессе работы

Операторы проверяют размеры после черновой и чистовой обработки. -

Окончательная проверка

Каждая партия проходит контроль качества с использованием микрометров и КИМ. -

Документация

Мы регистрируем каждое измерение для отслеживания.

Таблица контроля качества образцов

| Шаг | Инструмент для осмотра | Частота | Критерии прохождения |

|---|---|---|---|

| Плоскость основания | Циферблатный индикатор на граните | Каждые 10 шт. | ≤0,08 мм |

| Монтажные отверстия | Измеритель высоты | 100% | ±0,05 мм |

| Отделка поверхности | Визуальная + тестовая карта | Случайный | Ra ≤ 1,6 мкм |

| Толщина профиля | Микрометр | 100% | ±0,1 мм |

При производстве радиаторов для японского производителя электромобилей мы должны были выдерживать расстояние между отверстиями ±0,03 мм на длине 250 мм. Это потребовало автоматизированной проверки через каждые 5 деталей и корректирующего смещения в программе ЧПУ.

Поддержание допусков на микронном уровне требует калибровки инструмента, стабильных условий и контроля в процессе производства.Правда

Все этапы обработки и контроля качества должны жестко контролироваться.

Допуск на микронном уровне может поддерживаться без регулярных проверок и контроля окружающей среды.Ложь

Даже небольшие тепловые погрешности или погрешности инструмента могут разрушить такую точность.

Заключение

Обработка алюминиевых радиаторов с высокими допусками вполне достижима - вплоть до ±0,1 мм и выше. Но для этого необходимы правильные инструменты, квалифицированные операторы и строгий контроль на каждом этапе. Спросите у производителя, что он может гарантировать и как он это измеряет.