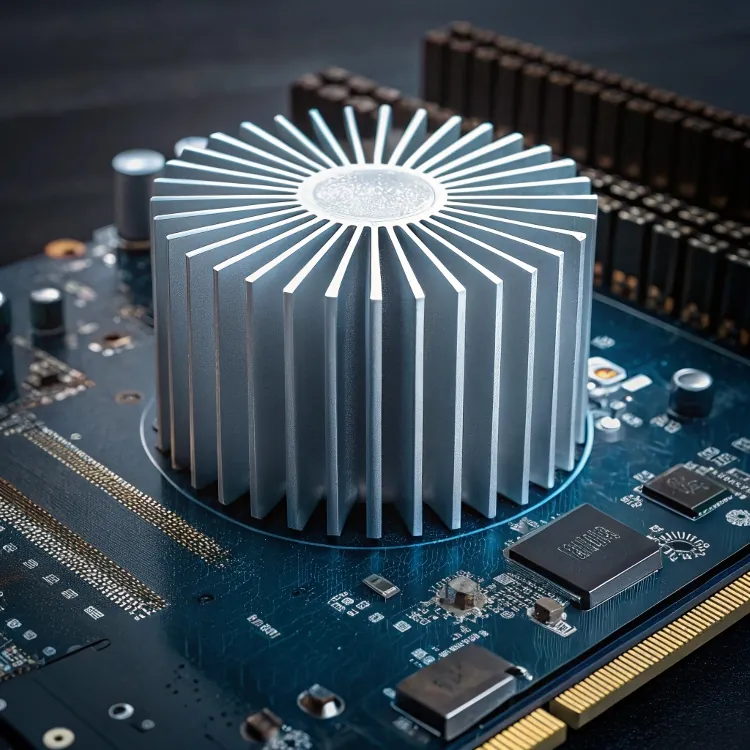

ターニングヒートシンクとは?

デバイスがオーバーヒートすると、パフォーマンスが急速に低下します。しかし、すべてのヒートシンクが同じ構造というわけではありません。ターニングヒートシンク」という言葉を聞いたことがあるだろうか?

旋盤加工ヒートシンクは、従来の押し出し加工やフライス加工の代わりにCNC旋盤加工を用いて製造される放熱部品の一種であり、円筒精度と材料使用量を向上させます。

電子機器やオートメーションプロジェクト用のCNC部品を調達する場合、旋削ヒートシンクを理解することで、性能と設計の優位性を得ることができます。

ターニングヒートシンクとは何ですか?また、標準的なヒートシンクとの違いは何ですか?

ヒートシンクといえば、フィンが切り込まれた大きなアルミブロックを思い浮かべる人が多いだろう。これらは通常、押し出し成形やフライス加工で作られる。しかし、ターニングヒートシンクは違う。

ターニングヒートシンクは CNC旋盤1 材料を回転させることで、円形や左右対称の形状を形成することができ、特定のコンパクト設計や軸流冷却設計に最適です。

ターニングヒートシンクは、従来の垂直フィンの代わりに放射状に設計されています。従来の形状では収まらない高密度の電子部品や円形の筐体によく使用されます。

旋削ヒートシンクと標準ヒートシンクの主な違い

| 特徴 | ヒートシンクの回転 | 標準ヒートシンク |

|---|---|---|

| 形状 | 円形または円筒形 | 長方形またはフラット |

| 製造方法 | CNC旋盤加工 | CNCフライス/押出 |

| 代表的なアプリケーション | LEDライト、小型エンクロージャー | パワーモジュール、オープンフレーム設計 |

| フィン・オリエンテーション | ラジアル | リニア/パラレル |

これらの違いは、形状だけでなく、熱の分散方法にも影響する。ヒートシンクを回転させることで、中心から外側へより均等に熱を放射することができ、コンパクトなレイアウトに有効です。

さらに、旋盤加工では、二次加工を必要とせずに、ねじ切り、溝、空洞などの機能的特徴をより柔軟に統合することができます。これは、一体化した取り付けや位置合わせが必要な製品に特に有効です。

なぜアルミCNC部品のヒートシンク製造に旋盤加工を使うのか?

伝統的な押出成形は設計を制限するスマート照明の新興企業と仕事をしたとき、丸いLED筐体では標準的なヒートシンクを内部に取り付けることがほぼ不可能であることがわかりました。

CNC旋盤加工は、円形ヒートシンクの精密な加工を可能にし、より良いものを提供します。 熱統合2 限られたレイアウトや左右対称のレイアウトに対応し、材料効率を最大化します。

旋盤加工では、滑らかな曲線のフィンや一体化したネジ穴のあるデザインを、すべて1回の機械加工で作ることができます。これにより、二次加工が削減され、時間とコストの両方が節約されます。

ヒートシンク製作におけるCNC旋盤加工の利点

- 効率性:旋盤加工は、少ない工程で部品を作ります。

- シンメトリー:ファンのような放射状の気流を必要とする製品に最適。

- 材料の節約:オーバーカットや余分な材料の無駄がない。

- 表面仕上げ:旋盤加工により、アルマイト加工に最適な滑らかな仕上げが可能。

- 再現性:CNCシステムは、バッチ間で一貫した部品を保証します。

旋盤加工した部品は、フライス加工した部品に比べてバリの発生が少ないことにも気づいた。つまり、後加工が減り、より安定した性能が得られるということです。これは、サプライチェーン全体をスピードアップし、手戻りを減らすことができます。

最近のプロジェクトでは、取り付け穴、内部ねじ切り、面取りフィンを備えたカスタム円形ヒートシンクを、すべて1回のCNC旋盤加工で製作しました。追加のフライス加工や穴あけ加工は必要ありませんでした。この柔軟性により、50ユニットを4営業日以内に納品することができました。

ヒートシンクを効果的に回転させるには、どのような材料や工具が必要ですか?

私はよく聞かれる:「どんなアルミでも旋盤加工に使えますか?そうでもないんです。すべてのアルミニウム合金が同じように曲がるわけではありません。それに、工具のセットアップも大きな違いです。

ヒートシンクの効果的な旋削加工には、6061や6063のような切削可能なアルミニウム合金と、アルミニウム切削用に設計された特殊な超硬またはコーティングされたチップが必要です。

ヒートシンクの旋削加工に適した材料

| アルミニウム・グレード | 主な特徴 | ターニングに有効な理由 |

|---|---|---|

| 6061-T6 | 強靭、耐食性 | 優れた加工性 |

| 6063 | より良い表面仕上げ、よりソフト | 美的部品に好ましい |

| 5052 | 深絞り成形に適している | 柔軟性が必要な場合に使用 |

6061は強度と熱伝導性に優れているため、ほとんどの機能的ヒートシンクに使用できる。6063は、家電製品の露出部品など、表面仕上げが重要な場合に適しています。

推奨ツールと機材

また、工具を定期的にメンテナンスし、校正することも重要です。私は、チップの切れ味、アライメント、潤滑レベルのチェックリストをつけています。よくメンテナンスされた旋盤は、公差を厳密に保ち、表面仕上げを滑らかにします。

旋削加工精度はヒートシンクの熱性能にどのような影響を与えますか?

熱管理では、サイズやフィン数だけに注目したくなる。しかし、表面の凹凸は0.1mmでも熱伝導を劇的に低下させます。

回転精度は表面接触品質に直接影響し、熱のデバイスからヒートシンク、そして空気中への効率的な流れを支配する。

精度がいかに違いを生むか

- マウントベースの平面度:正確なベースが、熱源との最大限の接触を保証します。

- フィンの均一性:均等な間隔がエアフローと熱分布を最適化。

- シンメトリー:安定したエアフローと冷却性能を維持します。

以前、公差±0.01mmのヒートシンクのバッチを生産したことがありますが、標準的なフライス加工ユニットと比較して、チップ温度が5℃下がったことに気づきました。これは些細なことではありません。高性能アプリケーションでは、1度1度が重要なのです。

旋盤加工における一般的な精度指標

| 特徴 | 標準公差 | 高精度旋盤加工 |

|---|---|---|

| ベースの平坦度 | ±0.05mm | ±0.01mm |

| 直径 真円度 | ±0.1mm | ±0.02mm |

| 表面粗さ | Ra 1.6μm | Ra 0.8μm以上 |

もう一つの要因は、サーマルペーストの使用量である。平らで正確なヒートシンクは、厚いサーマルインターフェース材料の必要性を減らす。その結果、熱抵抗が減少し、性能が向上する。

また、バッチ間の再現性も追跡しています。あるヒートシンクの性能が良くても、次のヒートシンクの性能が悪いというのはリスクです。精密機械加工は 熱性能5 これは大規模生産に不可欠である。

結論

旋盤加工によるヒートシンクは、特にコンパクト、円形、カスタム用途において、独自の熱的・構造的利点を提供します。精度と統合性が重要な場合は、旋盤加工が適しています。