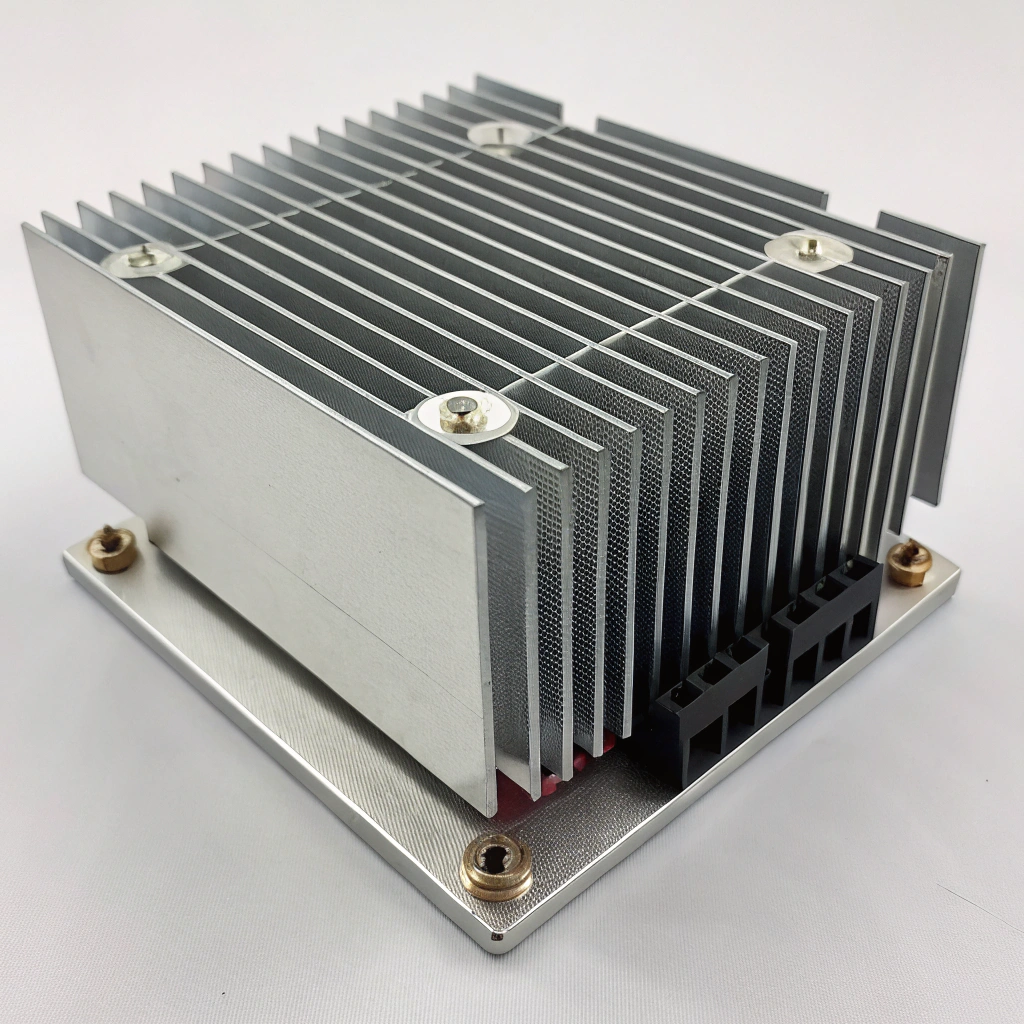

効率的な放熱のためには、ヒートシンクの厚さはどのくらいにすべきでしょうか?

大きくてかさばるヒートシンクが必ずしも冷却性能を高めるとは限らない。.

ヒートシンクの適切な厚さは、ベースとフィンの役割によって決まる。ベースは熱源から熱を広げ、フィンは熱を空気に伝える。どちらもバランスが必要で、最大サイズが必要なわけではありません。.

理想的な厚さを決定するもの、フィンの形状が重要な理由、効率的な設計方法、ヒートシンク材料を形成する最新のトレンドについて見てみよう。.

最適なヒートシンクの厚さを決めるものは何ですか?

ヒートシンクの中には、たとえ巨大なものであっても、基盤が薄すぎたり、フィンが近すぎたりして失敗するものがあります。私は顧客の再設計をサポートする際に、この問題に何度か遭遇したことがある。.

最適な厚さは、熱伝導率、フィンの効率、ベースの広がり抵抗、エアフロー、サイズ制限のバランスをとる。すべてを厚くすればうまくいくというものではないのだ。.

私はこう考えている:

留意点

| ファクター | 厚みへの影響 |

|---|---|

| ベース厚 | フィン全体に熱を広げる |

| フィンの厚さ | 各フィンの熱伝導率に影響する |

| フィンの間隔 | 気流と表面積をコントロール |

| 素材タイプ | 銅はアルミニウムより厚みが必要ない |

| 気流 | 自然対流または強制対流の設計変更 |

| 応募制限 | サイズ、重量、コストの制約 |

ベースが薄すぎると熱がうまく伝わらない。薄すぎるフィンは熱を十分に伝えないかもしれない。しかし、すべてを厚くすることは重量とコストを増加させ、エアフローを低下させます。.

代表値

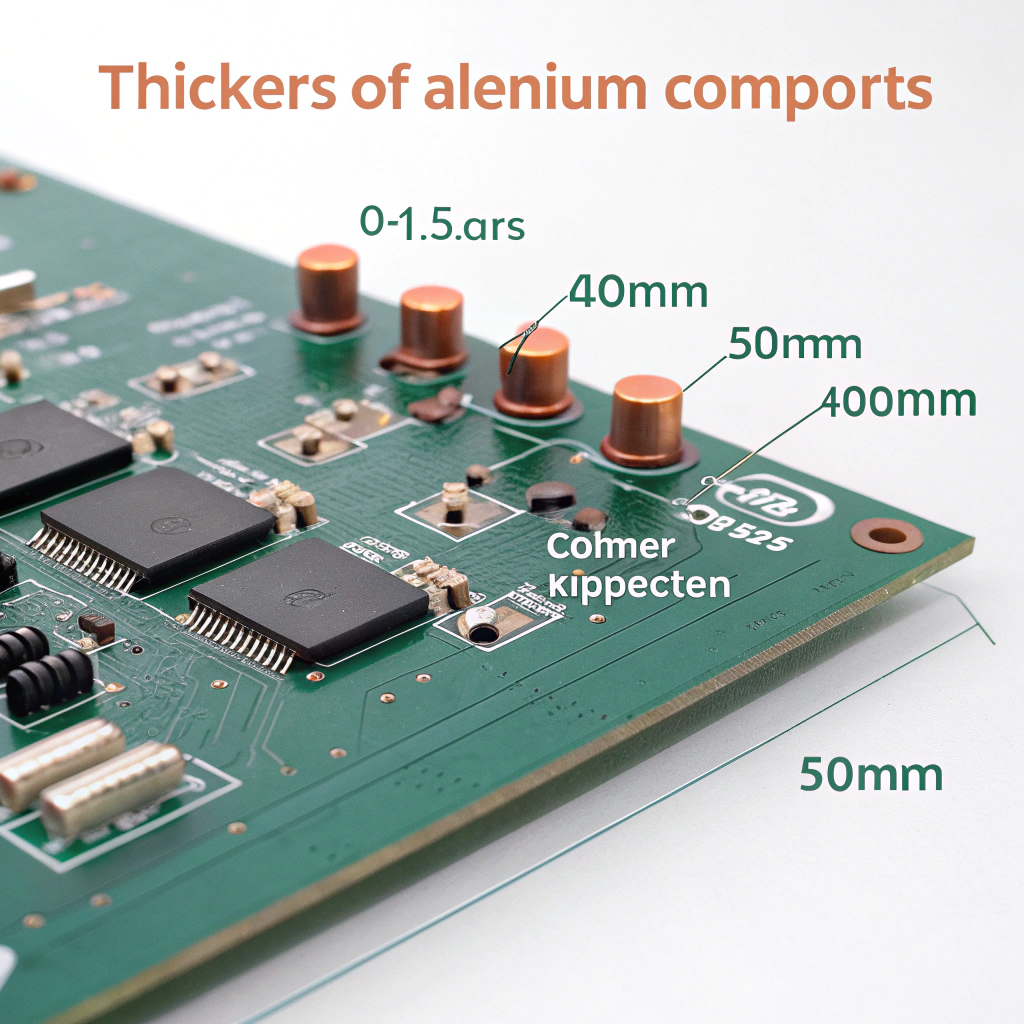

- ベース厚:アルミ押し出し材では5~10mmであることが多いが、銅の場合はそれ以上。.

- フィンの厚さ:アルミニウムは0.5~1.5mm程度、銅は0.2~0.6mm程度。.

- スペーシング:通常、自然対流設計では4mmを超える。.

- フィンの高さ:エアフローとデザインによるが、通常は20~50mm。.

目標は、熱源からベースへと熱が流れ、均等に広がり、フィンへと移動し、空気へと出ていくようにすることだ。その連鎖の一部でも抵抗が高ければ、性能は低下する。.

厚いベースプレートは常にヒートシンク性能を向上させる。.偽

ある点までだ。ある厚さを超えると、空冷がボトルネックになるため、金属を増やしても役に立たない。.

フィンの厚さは、伝導と気流に影響します。.真

薄すぎるフィンは熱をうまく運ぶことができず、厚すぎるフィンはエアフローを妨げる。.

適切なフィン形状の利点は何ですか?

ある設計が熱テストに失敗したのを見たことがあるが、それは材料が間違っていたからではなく、フィンが近すぎて気流を妨げていたからだった。フィンの間隔を変えたら直りました。.

うまく設計されたフィン形状は、表面積を増やし、スムーズなエアフローを可能にし、各フィンを効果的にすることで冷却を向上させます。.

幾何学が重要な理由

- 表面積:空気が動く限り、面積が広いほど熱伝導が良い。.

- 気流:空気はフィンの間にスペースが必要。近すぎると冷却が悪くなる。.

- フィン効率:細長いフィンは、先端付近が十分に熱くならない可能性がある。.

- 素材使用:優れたジオメトリーは、同じ性能に対してより少ない金属しか使用しない。.

- オリエンテーション:縦型フィンは自然対流に役立ち、横型フィンは強制空気に適している。.

効果的なヒント

| ジオメトリー・ルール | ベネフィット |

|---|---|

| フィン間隔 ≥ 4 mm | エアフローの閉塞を回避 |

| フィンの高さ<45×厚さ | 製造とコストを現実的に保つ |

| 強制空気用ピンフィン | 多方向フローに対応 |

| 自然対流のためのフレアフィン | 垂直方向の気流を高める |

私はクライアントを指導するときに、これを使う。推測ではなく、どのような形が熱と空気を一緒に流すことができるかを試すのです。それが本当の結果を生むのです。.

フィンの形状は機械的な支持のためのもので、ヒートシンクの性能には影響しない。.偽

フィンの間隔、形状、厚さは、気流、伝導、対流に直接影響する。.

フィンが近すぎると熱がこもり、パフォーマンスが低下する。.真

間隔が狭いと空気の流れが制限され、ホットスポットができ、対流が悪くなる。.

理想的な厚さのヒートシンクを設計するには?

私はいつも、どのような問題を解決するのか、つまり、どれくらいの熱量を、どれくらいの速度で、どこに運ぶのかということから始める。そこから逆算して、寸法や素材を決めていきます。.

理想的な厚みを設計することは、電力負荷、材料の限界、エアフロー、サイズの制約を理解することを意味します。これは、推測ではなく、段階的なバランスなのです。.

ステップ・バイ・ステップ・プラン

-

サーマルゴールの定義

- 電力負荷(W)

- 最大許容温度上昇 (°C)

- 目標熱抵抗 (°C/W)

-

ピック素材

- 軽量で低コストのシステム用アルミニウム

- コンパクトで高性能なシンク用の銅

-

ベースの厚さを選ぶ

- 熱源が広い場合は薄い

- 熱源が小型で中央にある場合は厚い

-

フィンのプロファイルを選択

- 厚さ:0.5~1.5mm(Al)、0.2~0.6mm(Cu)

- 高さ: 20-50 mm

- 間隔: ≥4 mm (自然対流)

-

シミュレーションまたは計算

- 電卓またはCFDソフトウェアを使用する

- ベース抵抗+フィンの性能をチェック

-

調整と反復

- 熱すぎる?ベースを厚くするか、フィンを増やす

- 重すぎる?ベースを薄くするか、フィンを短くする

事例

| パラメータ | 価値 |

|---|---|

| 熱負荷 | 50 W |

| 最大温度上昇 | 40 °C |

| ターゲット・レジスタンス | 0.8 °C/W |

| 素材 | アルミニウム 6063 |

| ベース厚 | 8 mm |

| フィンの厚さ | 1.2 mm |

| フィンの間隔 | 5 mm |

| 結果 | 余裕をもって目標を達成 |

ヒートシンクの設計は、寸法だけでなく、熱目標から始まる。.真

熱負荷と温度限界を知らなければ、適切な厚さを設計することはできない。.

より厚いフィンは常にヒートシンクの性能を向上させる。.偽

フィンの枚数や表面積が減り、エアフローや冷却に悪影響が出る可能性がある。.

軽量ヒートシンクの進歩とは?

特にEVやドローン、ポータブル機器などでは、より小型で軽量なシステムが求められている。つまり、より優れた素材とスマートな形状が必要なのです。.

新しい設計では、より薄いフィン、混合素材、ヒートパイプを使用することで、パワーデバイスを安全に冷却しながら軽量化を図っている。.

何が変わるのか

-

薄型フィン技術

- アルミフィンを0.3mmまで薄くすることが可能です。

- より多くのフィン、より良いエアフロー、より少ないメタル

-

ハイブリッド・デザイン

- 銅製ベース+アルミ製フィン=軽量で優れた性能

- ハイエンドの電子機器に多い

-

ヒートパイプ&ベーパーチャンバー

- 最小限の金属で素早く熱を移動

- 多くの場合、厚いベースを置き換える

-

3Dプリント構造物

- 格子型またはハニカム型を使用

- 強く、軽く、カスタム形状

-

表面コーティング

- 黒色アルマイト処理により、放射線を改善

- ナノコーティングで表面抵抗を低減

総括表

| トレンド | ベネフィット |

|---|---|

| アルミニウム製フィン | より薄く、より軽く、より良いエアフロー |

| ベーパーチャンバー | かさばらずに熱を広げる |

| ハイブリッド素材 | 強さとコストの両立 |

| 3Dプリントシンク | メタルが少なく、カスタムフィット |

| 高放射率コーティング | パッシブ冷却を強化 |

現在では、より薄いカスタムプロファイル、より軽いアルミニウム合金、熱出力を高める仕上げを提供しています。それはもう形状だけの問題ではありません。.

軽量ヒートシンクは、多くの場合、サイズと質量を減らすために、フィンやベーパーチャンバーにスキーブ加工を施している。.真

これらの方法は、少ない材料で高い表面積と素早い熱拡散を実現する。.

ヒートシンクは用途に関係なく、軽いものよりも厚いものの方が常に優れている。.偽

厚みのあるデザインは、最近のシステムでは重く、かさばり、効率が悪くなる可能性がある。.

結論

適切なヒートシンクの厚さを選ぶということは、熱的ニーズと適切な素材、形状、エアフローをマッチさせるということです。厚すぎるとスペースと重量が無駄になります。薄すぎると過熱の危険があります。新素材とよりスマートな設計により、ハイパワーの電子機器をこれまで以上に効率的かつコンパクトに冷却することが可能になりました。.