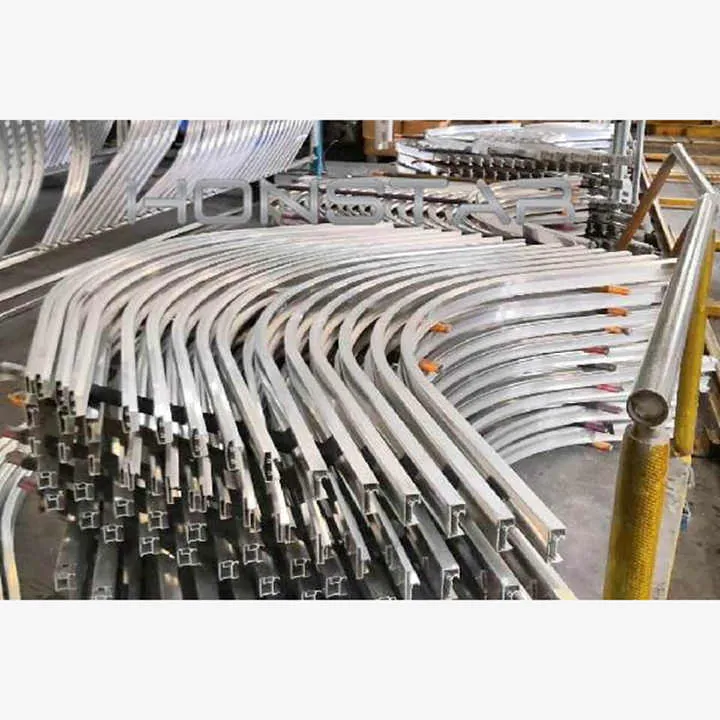

アルミ押出曲げ加工の知識を深めませんか?

多くのプロジェクトは、曲げの選択を誤ったために失敗する。しかし、適切な技術を用いれば、弱々しいデザインを強く、なめらかで機能的な部品に変えることができる。

アルミニウム押出曲げ加工は多くの産業で不可欠であり、それを理解することで品質、性能、コスト効率が向上します。

構造物であれ部品であれ、押出し材を適切に曲げる方法を知っていれば、時間とコストを節約できます。知っておくべきことをすべて探ってみましょう。

アルミニウム押出材の一般的な曲げ方法は?

多くのエンジニアが、最適な曲げ方法の選択に行き詰まりを感じている。間違った方法を使うと、しばしば亀裂が入ったり、不正確な結果になったりする。

最も一般的なアルミニウム押出材の曲げ加工方法には、ロール曲げ、ストレッチ曲げ、プレス曲げ、回転ドロー曲げがあります。

それぞれの方法は、プロファイルの形状、曲げ半径、生産量に応じて異なるニーズに適合します。

1.ロール曲げ

一連のローラーを使用して、プロファイルを徐々にカーブさせます。大きな半径のカーブや長いプロファイルに適しています。ロール曲げは、肉厚の厚い押出材や断面の大きな押出材には適していますが、きつい曲げには精度が足りません。

2.ストレッチ・ベンディング

この方法では、プロファイルはダイの上で曲げられながら引き伸ばされる。しわやゆがみが少なくなります。一貫性が重要な窓枠やドア枠に最適です。

3.プレス曲げ

押し出し材をダイの上に置き、プレスして成形する。速くて簡単だが、精密な加工には向かない。この方法は、正方形や長方形のチューブによく使われる。

4.回転絞り曲げ

これは最も正確な方法であり、複雑な工業用途でよく使用される。プロファイルをクランプしてダイの周囲に引き回すため、変形が少なく、タイトできれいな曲げ加工が可能です。

簡単な比較表だ:

| 曲げ方式 | 最適 | 精密 | 適切な半径 |

|---|---|---|---|

| ロール曲げ | 大きく広がるカーブ | ミディアム | 大型 |

| ストレッチ・ベンディング | 建築のための均一な曲線 | 高い | 中~大 |

| プレス曲げ | 高速でシンプルなベンド | 低い | ミディアム |

| ロータリー・ドロー・ベンディング | タイトなベンドと高い一貫性 | 非常に高い | 小さい |

ロール曲げは、小半径の精密曲げに最適です。偽

ロール曲げは、大きな半径のカーブに適しており、厳密な精度に欠ける。

ロータリードロー曲げは、アルミ形材に最も正確な曲げ加工を提供します。真

この方法は、歪みを最小限に抑え、タイトでクリーン、正確なベンドを実現する。

曲げ加工に最適なアルミニウム合金は?

間違った合金を選ぶと、ひび割れ、曲げムラ、余分なコストにつながります。すべてのアルミニウムが同じように曲がるわけではありません。

5xxxおよび6xxxシリーズの合金は、その強度と延性から、一般に曲げ加工に最適である。

合金の曲げ具合は様々です。重要なのは、その調質(硬さ)と化学組成を知ることです。

ベスト・ベンディング・アルミ合金

人気のある選択肢をいくつか紹介しよう:

- 6061-T6:強靭で耐食性に優れる。よく曲げるには熱処理が必要。

- 6063-T5:より柔らかく曲げやすく、建築用途に最適。

- 5052-H32:優れた延性と耐食性。船舶、自動車部品に最適。

何が合金を曲げやすくするのか?

アルミニウムの曲げ具合には、いくつかの要因が影響する:

- 延性:軟らかいテンパー(T4またはT5)は、硬いテンパー(T6)よりも曲がりやすい。

- 粒構造:粒子が細かいため、ひび割れのリスクが少ない。

- 壁厚:薄い部分は曲げやすいが、しわになることがある。

簡単な比較表だ:

| 合金 | テンパー | 曲げやすさ | アプリケーション |

|---|---|---|---|

| 6061 | T6 | 中程度 | 構造、航空宇宙 |

| 6063 | T5 | 高い | 建築、フレーミング |

| 5052 | H32 | 非常に高い | 自動車、船舶 |

6061-T6は、準備なしで曲げるのが最も簡単な合金です。偽

6061-T6は強度が高いが、延性が低い。曲げ加工前にアニール処理が必要。

5052-H32は延性が高いため、曲げ加工に優れている。真

5052-H32は延性と耐食性を兼ね備えており、曲げ加工に最適です。

最適な曲げのために押出材を設計するには?

押出成形の設計不良は、しわやひび割れのような曲げ不良の原因となります。しかし、いくつかのヒントを使えば、これらの不具合を防ぐことができます。

最適な曲げ加工ができるように押出材を設計するには、肉厚を一定にし、鋭角なコーナーを避け、曲げに適したプロファイルを選択します。

デザインに関する主なヒント

1.均一な肉厚を使用する

不均一な厚みは不均一な応力につながる。均一な壁は、より予測しやすく曲がります。

2.鋭い角を避ける

鋭利な内角は応力を増大させ、亀裂の原因となる。代わりに余裕のある半径を使用する。

3.中空セクションの最小化

中空形状は曲げにくい。必要であれば、曲げ加工時に内部サポートを使用する。

4.対称プロフィールを選択する

左右対称のデザインは応力を均等に分散する。非対称のプロファイルは不均一に曲がる。

実例

3種類の肉厚を持つ複雑な押出材の再設計をお手伝いしたことがあります。均一な肉厚に単純化し、コーナーRを追加した後、回転ドロー曲げを使用してプロファイルを完璧に曲げました。

ベストプラクティスのまとめ

| デザイン・エレメント | 推薦 |

|---|---|

| 壁厚 | ユニフォーム |

| コーナー | 大きな半径を使う |

| プロフィール形状 | 左右対称を保つ |

| 中空断面 | 社内で回避またはサポート |

角が鋭利な押し出し材は、丸みを帯びたものよりも曲がりやすい。偽

鋭利な角は、曲げ加工時に応力集中を引き起こし、クラックを発生させる。

肉厚を均一に設計することで、曲げ品質が向上する。真

厚みが一定しているため、曲げ加工時に応力が均等に分散される。

曲げ半径と品質に影響する要因は何ですか?

適切な合金と設計であっても、曲げ加工は失敗することがあります。それは、多くの隠れた要因が曲げに影響するからです。

曲げ半径と品質に影響する主な要因には、プロファイルの厚さ、曲げ方法、合金の種類、工具の精度などがあります。

1.最小曲げ半径

それぞれの合金や調質には安全限界があります。それを下回ると割れにつながる。例えば、6063-T5は6061-T6よりもきつく曲げることができます。

2.壁厚

壁が薄いと、座屈やしわのリスクがある。厚い部分は歪みには強いが、より大きな力を必要とする。

3.粒の方向

木目に逆らって曲げると割れの原因になる。押し出し方向を常に確認してください。

4.工具の状態

磨耗したり汚れたりしたダイスは、摩擦や跡の原因となります。仕上げを保護するために、きれいに磨かれた工具を使用してください。

5.オペレータースキル

経験豊富なオペレーターは、圧力、速度、サポートを調整し、欠陥を回避する。特にカスタム曲げ加工では、彼らの役割は非常に重要です。

実用的なテーブル曲げ半径ガイド

| 合金 | テンパー | 最小半径(厚さの1倍) |

|---|---|---|

| 6061 | T6 | 3-4x |

| 6063 | T5 | 2-3x |

| 5052 | H32 | 1-2x |

肉厚は曲げ半径の要件に影響しない。偽

肉厚が厚いか薄いかは、損傷なしにどれだけきつく曲げられるかに影響する。

工具とオペレーターのスキルの両方が曲げの品質に影響する。真

優れた工具と熟練した作業により、損傷の危険性が少なく、きれいで正確な曲げ加工が可能になります。

結論

アルミニウム押出曲げ加工は、芸術であると同時に科学でもあります。正しい方法、合金、設計を選択することで、結果を劇的に改善することができます。よくある間違いを避けることで、曲げ加工はよりきれいに、より強く、より費用対効果の高いものになります。