鋳造アルミとCNCアルミとは?

アルミニウム製造の複雑さを理解するのは大変なことです。鋳造アルミニウムとCNCアルミニウムの違いを理解することは、プロジェクトにおいて十分な情報に基づいた決定を下すために不可欠です。

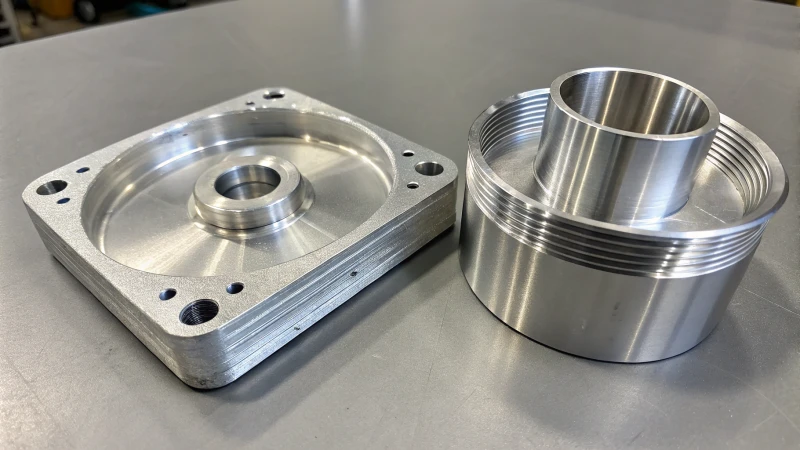

鋳造アルミニウムは、溶かしたアルミニウムを型に流し込んで製造するため、大型で複雑な形状を大量に製造するのに適しています。CNCアルミニウムは、高精度と滑らかな仕上げを実現するために、アルミニウムの固体ブロックを機械加工します。それぞれの方法には、用途や生産ニーズに応じた利点があります。

このガイドでは、各プロセスの特徴を深く掘り下げ、次の製造の意思決定に影響を与える貴重な洞察を提供する。

アルミニウム鋳造の利点は何ですか?

アルミニウム鋳造の利点を探ると、さまざまな製造状況において、CNCアルミニウムと比較して明確な利点があることがわかります。

アルミニウム鋳造は、CNC機械加工アルミニウムと比較して、大量生産に適したコスト効率、複雑な形状に対する優れた設計柔軟性、多くの用途に対する十分な強度を備えています。

大量生産における費用対効果

アルミニウム鋳造の主な利点のひとつは、次のとおりである。 費用対効果 大量生産に適している。金型への初期投資は多額になりますが、一度作れば複数の部品に再利用できるため、1個あたりのコストを大幅に削減できます。このため、アルミニウム鋳造は、自動車や航空宇宙など大量生産を必要とする産業にとって特に魅力的です。

例えば エンジンブロック または ホイール は、鋳造を利用することで、最小限の追加コストで何千ものユニットを生産することができる。これは、機械加工時に発生する材料廃棄物のためにコストが高くなるCNCアルミニウムとは対照的です。

デザインの柔軟性と複雑性

アルミニウム鋳造は、次の点で優れている。 複雑な幾何学.鋳造プロセスにより、メーカーはCNC機械加工では困難または不可能な複雑な形状を作り出すことができる。この能力は、民生用電子機器の筐体に見られるような中空断面や詳細な特徴を必要とする用途には極めて重要です。

| それぞれの方法で達成可能な複雑さを比較してみよう: | 特徴 | アルミ鋳造 | CNCアルミニウム |

|---|---|---|---|

| 複雑な形状 | 複雑で入り組んだデザインも簡単に作成可能 | シンプルな形状に限定される。 | |

| 中空断面 | 空洞のある部品の作成に最適 | 追加プロセスなしでの達成は困難 | |

| 薄い壁 | 薄肉部品の製造が可能 | 効果が低い。 |

表面仕上げに関する考慮事項

鋳造アルミニウムは通常、CNCアルミニウムに比べて表面仕上げが粗いものの、美観を高めるために製造後に処理することができます。研削やコーティングのような技術を適用することで、鋳造部品の表面品質を向上させ、消費者向けの製品に適したものにすることができます。この適応性により、デザイナーはより自由に選択することができます。

一方、CNCアルミニウムは、機械加工工程からそのまま高品質の表面仕上げを提供します。しかし、最終的な外観がそれほど重要でない用途では、鋳造アルミニウムの粗い仕上げはまったく問題なく、はるかに経済的です。

機械的特性と強度

強度の面では、CNCアルミニウムは一般的に、そのソリッドブロックの起源により、より均一な機械的特性を提供しますが、鋳造アルミニウムは依然として多くの用途に十分な強度を提供することができます。鋳造技術の進歩により、鋳造部品の一貫性と信頼性が向上していることに注意することが重要です。

例えば、こうだ:

- ダイカスト は、かなりの強度と耐久性を備えた部品を生み出すことができる。

- 砂型鋳造精度は劣るが、重要でない用途では十分なことが多い。

複雑な形状が要求される場面では、アルミニウム鋳物の強度対重量比は、追加の機械加工工程を必要とすることなく、しばしば業界標準を満たします。

結論

要約すると、アルミニウム鋳造は、特に費用対効果、設計の柔軟性、大量生産への適合性の面で、CNCアルミニウムよりも多くの利点を提供します。複雑さと大量生産が最優先される業界では、アルミ鋳造は依然として有力な選択肢です。これらの材料がお客様のプロジェクトにどのような影響を与えるかについては、以下のリソースをご覧ください:費用対効果の高い鋳造、鋳造の設計上の利点、機械的特性の理解。

鋳造アルミとCNCアルミの製造コストの比較は?

鋳造アルミとCNCアルミのコストの違いを探ることで、効率と様々なプロジェクトへの適合性に関する洞察が見えてきます。製造費用に影響する要因を分解してみましょう。

鋳造アルミとCNCアルミの製造コストは、数量、精度要件、材料の無駄などの要因によって大きく異なります。アルミ鋳造は大量生産で経済的な傾向があり、CNC加工は精密で少量生産に適しています。

コスト構造の比較

鋳造アルミニウムとCNCアルミニウムの製造に関連するコストを比較する場合、全体的な費用に寄与するいくつかの要因に注目することが不可欠です。

-

初期設定費用

-

アルミ鋳造:

- 金型を作成する必要があるため、初期投資は多額になる可能性がある。しかし、一度金型を作れば、多くの部品に使用できるため、大量生産では費用対効果が高い。

- 金型設計の考慮は、初期設定コストを決定する上で極めて重要である。

-

CNCアルミニウム:

- CNCマシニングのコストは、金型を作成する必要がないため、少量生産の場合、一般的に低くなります。CNCマシンのセットアップは柔軟で、大幅な追加コストをかけずに設計を素早く変更することができます。

-

-

材料効率

-

アルミ鋳造:

- この方法では、溶けたアルミニウムが金型に完全に充填されるため、廃棄物が最小限に抑えられ、材料を効率的に使用することができる。

-

CNCアルミニウム:

- 余分なアルミニウムを削り取るという機械加工プロセスの減法的性質により、材料の無駄が多くなる。これは、特に大きな部品を製造する場合、コスト増につながる可能性がある。

-

単位当たりコスト分析

この2つの工程では、生産規模や複雑さによって単位あたりのコストが大きく異なる。以下は単純化した比較である:

| アスペクト | アルミ鋳造 | CNCアルミニウム |

|---|---|---|

| セットアップ費用 | 高い(カビの発生による) | 低い(金型不要) |

| 廃棄物 | 低い(アルミニウム溶湯の効率的利用) | 高い(加工中に除去される材料) |

| 容積効率 | 大量生産に適したコスト効率 | 中・少量生産に最適 |

| 単価(大量) | 金型の再利用により一般的に低い | 材料の無駄により一般的に高い |

| 単価(少量) | イニシャルコストは高いが、バルクでは単価が安い | 部品単価が高い |

生産の柔軟性

生産における柔軟性も、コストに影響する重要な要素である:

- アルミ鋳造:

- 一旦金型が作られると、部品設計に変更があった場合、新しい金型が必要になることが多く、追加コストと時間の遅れにつながる。設計変更が頻繁に行われる場合、この剛性は不利になる可能性がある。

- CNCアルミニウム:

- 大幅な段取り替えをすることなく迅速な調整が可能なため、高い柔軟性を提供します。これは、迅速なプロトタイピングやカスタマイズを必要とするプロジェクトに特に有益です。

コストに関する結論

鋳造アルミニウムとCNCアルミニウムの製造方法のコストの違いを理解することは、製造における十分な情報に基づいた意思決定にとって重要です。各製造方法には、製造の必要性に応じた長所と短所があり、全体的なコストに大きな影響を与えます。

大量生産にはどちらの製造方法が適しているか?

大量生産に関しては、適切な製造方法を選択することが重要である。しかし、どの方法が本当に優れているのだろうか?

大量生産向け、 キャスティング の方が、最初の金型製作後の単価が低いため、費用対効果が高いことが多い。しかし、精度と表面仕上げを最重要視するのであれば、そのようなことはできない、 CNC加工 の方が、コストは高いが良い選択かもしれない。

大量生産を理解する

大量生産とは、費用対効果の高い方法で大量の製品を製造することを指す。このため、一貫した品質を効率的に生産できる特殊な製造方法を使用する必要があります。製造方法の選択は、製造コストと製品品質の両方に大きな影響を与えます。

大量生産のための主要製造方法

大量生産のための製造方法を考えるとき、2つの顕著な技術がしばしば登場する:

- キャスティング

- CNC加工

それぞれの方法には独自の利点と欠点があり、それが用途に応じた適性に影響することもある。

1.大量生産のための鋳造

ダイカストや砂型鋳造のような鋳造法は、特に大量生産に効果的である:

- コスト効率:最初の金型を作れば、追加生産は比較的安価になる。

- 複雑な形状:鋳造は、機械加工では困難な複雑なデザインを可能にします。

| キャスティングの利点 | キャスティングの欠点 |

|---|---|

| 大量生産に適したコストパフォーマンス | 二次手術が必要な場合もある |

| 複雑な形状の製造が可能 | さまざまな強度と表面仕上げ |

| 材料廃棄量の削減 | CNC加工より精度が劣る |

2.大量生産のためのCNC加工

CNC機械加工は、特に精度が重要な場合には、もう一つの有効な選択肢である:

- 精度と一貫性:CNCマシニングは、厳しい公差と高品質の表面仕上げを達成することができ、正確な仕様を必要とする用途に最適です。

- 素材の完全性:CNCで製造された部品は、固い材料の塊から切り出されるため、機械的特性が均一である傾向がある。

| CNC加工の利点 | CNC加工の欠点 |

|---|---|

| 高精度と厳しい公差 | 切断による材料廃棄の増加 |

| 部品間の一貫した品質 | 大量生産では単価が高い |

| 小ロット生産に最適 | 鋳造に比べて生産速度が遅い |

正しい方法の選択

どの製造方法を採用するかは、多くの場合、具体的なプロジェクトの要件によって決定される:

- 形状は複雑だが、極端な精度を必要としない部品を大量に生産するようなプロジェクトであれば、鋳造が最適かもしれません。

- 逆に、プロジェクトに高い精度と一貫性が必要な場合は、コストが高くなる可能性はあるものの、CNC加工の方が適している可能性がある。

考慮すべき要素

製造方法を評価する際には、次のことを考慮する:

- ボリューム・ニーズ:必要な数量は?

- 予算の制約:予算は?

- 品質要件:どの程度の精度と仕上げが必要か?

- 材料特性:要求される素材の品質は決まっていますか?

これらの要因を注意深く分析することで、大量生産の目標に最も合致した製造方法を選択することができる。

アルミ鋳造とCNCアルミの環境への影響は?

アルミニウム鋳造とCNCアルミニウムの環境への影響を理解することは、持続可能な製造の選択にとって非常に重要です。エネルギー消費、廃棄物の発生、リサイクルの可能性など、それぞれの違いを探ってみましょう。

アルミニウム鋳造とCNCアルミニウムの環境影響には、エネルギー消費、材料廃棄物の発生、リサイクルの可能性、水の使用量の違いが含まれます。これらの要素を理解することは、持続可能な材料の選択に役立ちます。

エネルギー消費と排出

が環境に与える影響を検討する際 鋳造アルミニウム 対 CNCアルミニウム考慮すべき重要な要素の1つは、各工程に関連するエネルギー消費である。アルミニウム鋳造は通常、金属を溶かし、鋳造プロセス中の温度を維持するために高いエネルギー投入を必要とする。

一方、CNC加工では、主に機械の操作にエネルギーを使用する。どちらの方法も多大なエネルギーを消費しますが、CNC加工の方が、特に短時間の生産では効率的な場合もあります。このトピックの詳細については、製造におけるエネルギー効率をご覧ください。

廃棄物発生量

廃棄物 はもうひとつの重要な環境的側面である。

- アルミ鋳造:この方式では、金型に流し込まれた溶融アルミニウムのほぼすべてを使用するように設計されているため、廃棄物は最小限に抑えられる。

- CNCアルミニウム:逆に、CNCマシニングでは、固いブロックから材料を削り取るため、廃棄物の量が多くなります。この廃棄物には、除去されたアルミニウムだけでなく、加工プロセス中に発生する副産物も含まれます。

| プロセスタイプ | 廃棄物発生量 |

|---|---|

| アルミ鋳造 | 低い(金型からの余剰分のみ) |

| CNCアルミニウム | 高い(加工中に除去される材料) |

製造業における廃棄物の削減に関する洞察については、廃棄物管理戦略を参照。

リサイクルの可能性

鋳造アルミニウムもCNCアルミニウムもリサイクルの可能性に優れているため、材料のライフサイクルという点では環境に優しい選択肢です。しかし、それぞれのタイプのリサイクル方法には違いがあります:

- アルミ鋳造:多くの場合、部品全体を溶融するプロセスでリサイクルされるため、新しい製品への再成形が容易。

- CNCアルミニウム:CNC作業から発生する金属スクラップもリサイクル可能だが、再利用のための品質基準を満たすためには、追加加工が必要になることが多い。

アルミニウムのリサイクルの利点に関する研究では、リサイクルによって環境への影響を大幅に軽減できることが強調されている。

水使用量

製造工程における水の使用量は、環境影響評価の重要な側面である。一般的に、CNC機械加工では、アルミニウム鋳造工程に比べて、工具の冷却や潤滑のために多くの水を必要とする傾向があり、全体的に水の使用量は少なくなります。

| プロセスタイプ | 水使用量 |

|---|---|

| アルミ鋳造 | 低い |

| CNCアルミニウム | 中~高 |

製造業における節水対策の詳細については、節水対策のヒントをご覧ください。

サステイナビリティに関する結論

最終的に、アルミニウム鋳造とCNCアルミニウムのどちらを選択するかは、エネルギー消費、材料廃棄、リサイクルの可能性、水の使用量などのさまざまな要因を考慮する必要があります。それぞれの方法には独自の環境フットプリントがあり、製造や製品設計の意思決定に影響を与えます。これらの違いを理解することは、企業の価値観や目標に沿った持続可能な選択をする上で非常に重要です。

鋳造アルミとCNCアルミの選択に、設計上の配慮はどのように影響しますか?

設計上の考慮事項は、鋳造アルミ製法とCNCアルミ製法の選択に大きく影響します。複雑さ、量、精度、コスト、持続可能性を理解することで、意思決定プロセスを効果的に導くことができます。

複雑さ、生産量、精度要件、コストなどの設計上の考慮事項は、鋳造とCNCアルミニウム製造方法の選択に大きく影響します。これらの要素を理解することで、プロジェクト仕様の最適な意思決定が可能になります。

設計要件を理解する

を選ぶかどうかを決定する上で、設計上の考慮は極めて重要な役割を果たす。 鋳造アルミニウム または CNCアルミニウム.などの要因がある。 複雑さ, 精度そして ボリューム この選択に直接影響を与える。

例えば、複雑な形状や中空部分が必要な設計の場合、大きな制約を受けることなく複雑な形状を作ることができる鋳造が望ましい方法かもしれません。しかし、厳しい公差が要求される設計では、CNC機械加工が不可欠な場合が多い。

以下の点について考えてみよう:

- 複雑な幾何学:アルミ鋳物は、機械加工では困難な形状を作り出すことに優れています。そのため、自動車部品のようなデザインの緻密さが重要な用途に最適です。

- 精密なニーズ:CNCマシニングは高精度に設計されているため、精密な仕様が要求される航空宇宙産業などに適している。

生産量に関する考察

もう一つの重要な設計上の考慮点は、生産量である。鋳造とCNC加工のどちらを選択するかは、予想される生産部品数に大きく影響されます。

| 生産量 | アルミ鋳造 | CNCアルミニウム |

|---|---|---|

| 大量 | 再利用可能な金型のため、コスト効率が高い。 | 単価は高いが、小ロットに適している。 |

| 少量 | 金型の初期費用は高額になる可能性がある。 | 特注品や少量生産には経済的。 |

部品を大量に生産する場合、特に複数のユニットで一貫した設計を維持できる場合には、アルミニウム鋳造のユニット当たりのコストが低いことが大きな利点になります。

材料特性と性能

材料の物理的特性も、設計検討の意思決定プロセスに影響を与える。用途によって必要とされる強度、耐久性、重量は異なる。

- 強度と耐久性:CNCアルミニウムは通常、均一な材料構造により高い強度を提供し、これは医療機器のような高ストレス用途に不可欠です。

- 重量に関する考察:航空宇宙産業などでは、軽量設計が必要とされることが多い。不必要な重量を増やすことなく十分な強度が得られるのであれば、アルミ鋳造が選択されるかもしれません。

コストへの影響

製造の決定において、コストは常に重要な要素である。鋳造のための金型を用意する初期費用は、大量生産の節約によって相殺することができる。

- 初期費用:鋳造には金型製作への投資が必要で、特に複雑な設計の場合、高額になることがある。

- 運営コスト:CNC加工は材料の無駄を伴うため、特に大量の材料が除去される大型部品では、部品当たりのコスト増につながる。

これらの要素を評価することで、設計者はプロジェクトの予算制約に沿った製造方法について、十分な情報に基づいた決定を下すことができる。

環境への配慮

製品の設計や製造において、持続可能性はますます重要になってきている。設計の段階で、それぞれの方法が環境に与える影響も考慮する必要がある。

- 廃棄物:CNC機械加工は鋳造に比べて廃棄物が多くなる。そのため、環境負荷の少ない設計を目指すのであれば、鋳造の方が望ましいかもしれません。

- エネルギー消費:どちらの方式も、必要とされるエネルギー量が異なるため、設計段階における持続可能性の指標に影響を与える可能性がある。

実用的な制約や環境への影響とこれらの設計上の考慮事項のバランスを取ることで、製造業者は特定のニーズや目標に基づいて、鋳造アルミとCNCアルミのどちらを選ぶかをより適切に決定することができます。

結論

製造工程、費用対効果、設計の柔軟性、環境への影響に焦点を当て、鋳造アルミニウムとCNCアルミニウムの違いを探り、十分な情報に基づいた生産決定を行う。