製造可能なヒートシンクの最大サイズは?

大規模な産業用アプリケーションでは、お客様から「もっと広く、もっと高く、もっと長くできないか」とよく尋ねられます。その答えは、設計と機械の両方に依存します。

はい、プレスとフィンの複雑さにもよりますが、幅550mm、高さ120mmまでのヒートシンクを押出成形で製造することができます。

ヒートシンクが大きすぎると、生産はよりリスキーになります。十分な情報を得た上で決定を下すには、サイズが押出成形の実現性にどのように影響するかを理解することが重要です。

ヒートシンクの最大サイズは?

多くのプロジェクトで、顧客は大きなヒートシンクを求めます-特にエネルギー、EV、または産業機器において。そのため、金型やアルミニウム、機械にストレスがかかります。

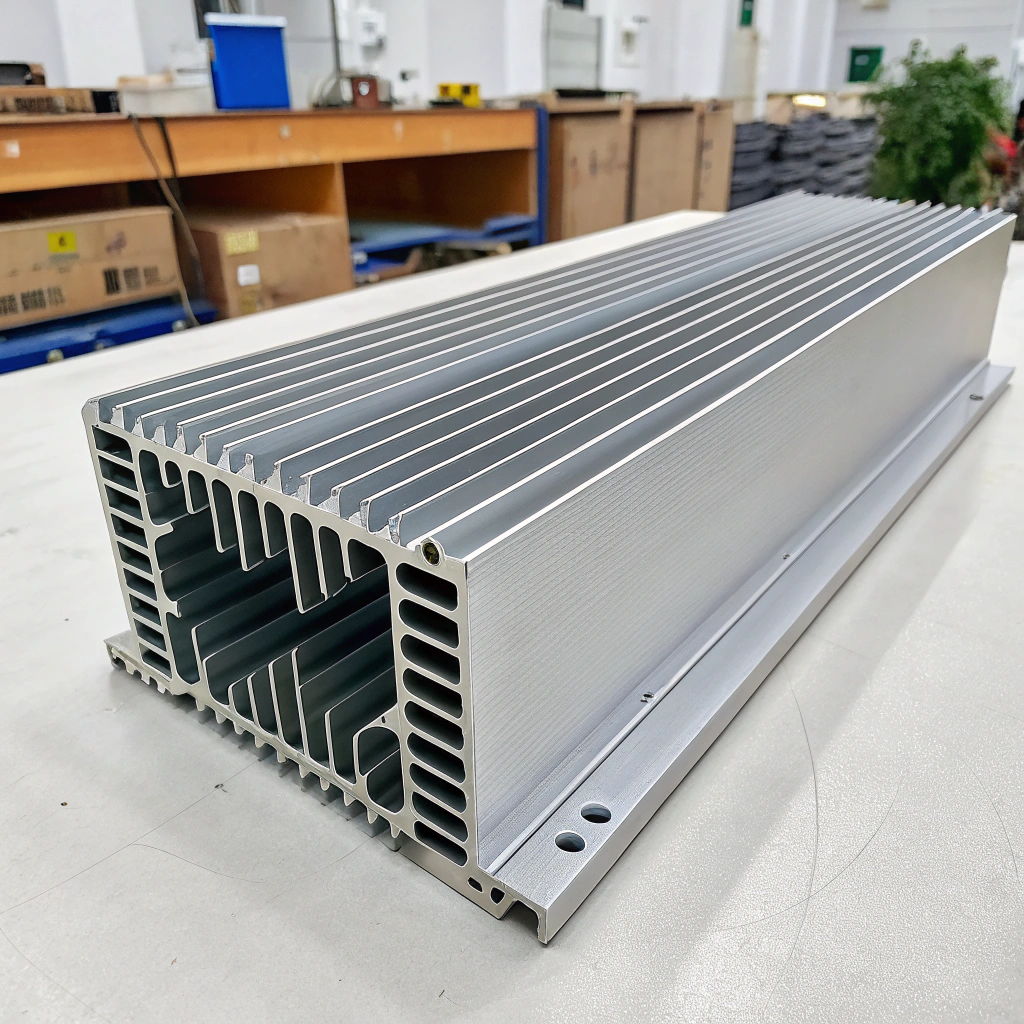

当社最大のアルミニウム製ヒートシンク・プロファイルは、幅550mm、高さ120mmに達し、4500トンのプレスで押し出された。

パワーインバータを製造するヨーロッパのお客様のために製作しました。このプロファイルには高密度のフィンがあり、ベース上の安定した平坦性が要求されました。カスタムダイを設計し、メタルフローを最適化し、応力除去冷却技術を用いました。最終製品は厳しい公差をクリアしました。

サイズ制限の概要

| パラメータ | 典型的な限界 | キャパシティ |

|---|---|---|

| 幅(プロファイル) | 400-500 mm | 550mmまで |

| 高さ(フィンの深さ) | 100 mm | 120mmまで |

| 長さ | 3-6 m標準、カスタムOK | 8mまで(要リクエスト) |

| メートルあたりの重量 | 3~10kg/m(一般的) | 15+ kg/m(カスタム設計) |

当社のプレス範囲(500~4500トン)は柔軟性を与えてくれます。すべての仕事に最大サイズが必要なわけではありません。しかし、お客様からのご要望があれば、大型ヒートシンクを安全に取り扱うためにストレッチすることができます。

幅550mmまでのヒートシンクの押出成形が可能です。真

これまでで最大の成功を収めたヒートシンクの押し出し成形は、幅550mmで、4500トンプレスの強化ダイで製作された。

幅1.2メートルまでのヒートシンクを押し出すことができます。偽

押し出し幅は、プレス能力とダイの強度によって制限されます。1.2メートルは当社の現在の能力を超えています。

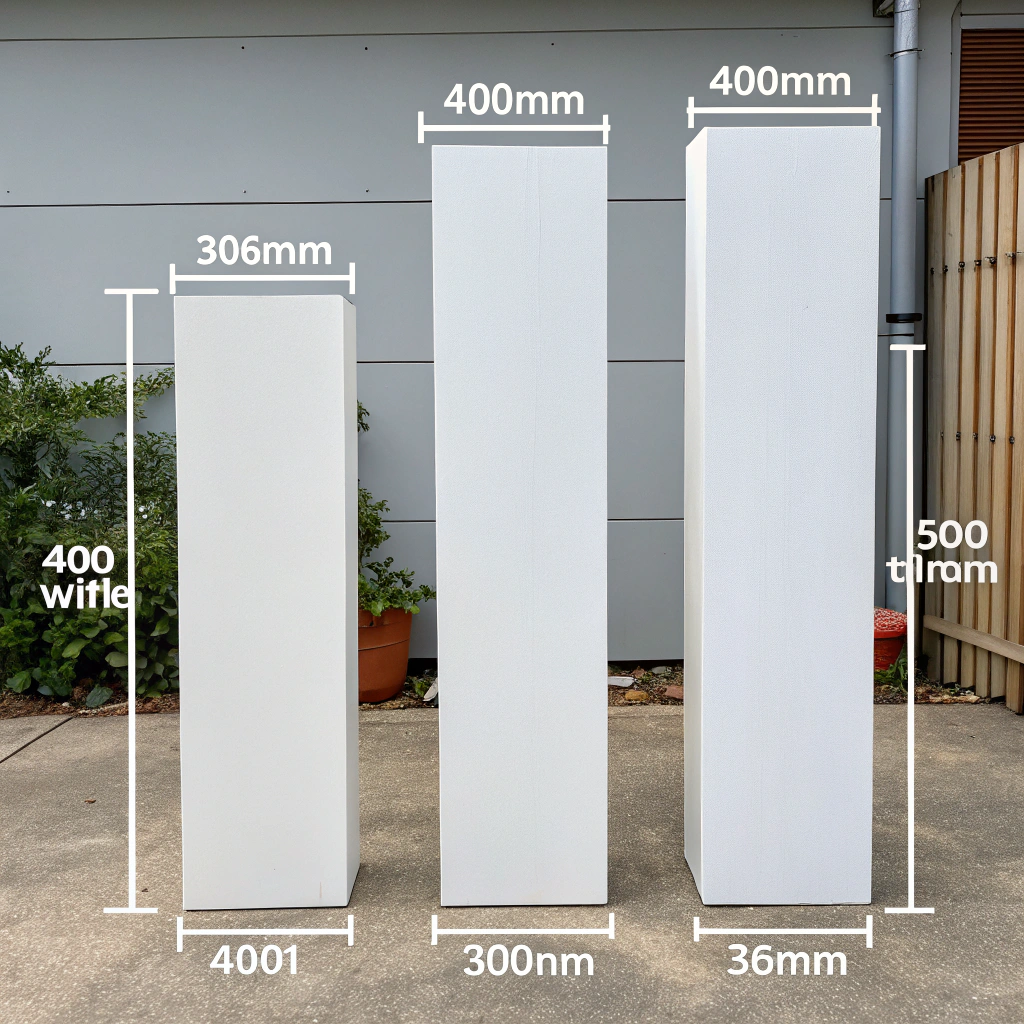

ヒートシンクの長さと幅は?

多くの顧客が知りたがっているのは、ヒートシンクはデバイスをカバーするのに十分な長さがあるか?熱を均等に拡散するのに十分な幅は?

幅550mm、長さ8mまでのヒートシンクに対応しています。

ヒートシンクは断面と切断長によって形作られる。その仕組みはこうだ:

幅(断面)

- 最大幅は、押出プレスのコンテナサイズによって制限される。

- 形状は "ツールサークル "内に収まるものでなければならない。

- プロファイルの幅には、すべてのフィン、ウェブの厚さ、ベースプレートが含まれる。

これを超えるプロファイルの場合は、モジュール設計をお勧めします。例えば、2つの半分をCNCまたはポスト溶接で接合します。

長さ

- 標準的なバーの長さは3~6メートル。

- 長さは8メートルまで可能だが、扱いは難しくなる。

- 反りを少なくするために、加工前にサイズに合わせてカットすることが多い。

長尺のプロファイルは、押出成形後に切断し、冷却して矯正します。精密部品については、切断後に表面加工を行います。

デザインのヒント

必要な場合のみ、全幅を使用する。アルミニウムが多ければ多いほど、コストが高くなり、冷却が遅くなり、公差が厳しくなる。

| プロファイル・パラメータ | 最低限 | 推奨最大値 | 絶対最大 |

|---|---|---|---|

| 幅 | 20 mm | 400-450 mm | 550 mm |

| 高さ(フィン) | 10 mm | 100 mm | 120 mm |

| 長さ | 100 mm | 3000-6000 mm | 8000 mm |

押し出しヒートシンクは、押し出し後に任意の長さに切断することができます。真

押出成形により、任意の長さに切断可能な連続バーが製造される。

ヒートシンクの最大長さは1メートル。偽

押出成形では、機械や取り扱い方にもよるが、最大6~8メートルの長さが可能になる。

押出サイズに制限はありますか?

ヒートシンクの押し出し成形では、サイズは非常に重要です。物理的、機械的な限界を超えることはできません。

プレスサイズ、金型強度、冷却制御、材料の流れ、特に幅の広いヒートシンクや複雑なヒートシンクには限界があります。

簡単に説明しよう:

1.金型とプレスサイズ

どの押出プレスにも最大「コンテナ径」(ツールサークル)があります。コンテナ径に収まらないプロファイルは、押し出すことができません。

- 当社の4500トンプレスは、最大550mmのツールサークルに対応します。

- 500mmを超えると金型強度が問題になる。

- 大型のプレス機は希少で、維持費がかかる。

2.フィンの形状

フィンの間隔、厚さ、高さは安全な範囲内に収めなければならない。極端に高いフィンや薄いフィンは、ダイを破損したり、不均一な流れを引き起こしたりする可能性があります。

- フィンの高さとギャップの比率:10:1以下になるようにする。

- フィンの厚さ:構造的安定性のため最低1.5mm。

- フィン・ベースは、均一な流れを可能にし、冷却が容易でなければならない。

3.冷却と直進性

大型のヒートシンクは不均一に冷却される。それが反りを生む。私たちが使っているのは

- 水冷

- ストレッチ・ストレート

- エージングオーブンで構造を安定させる

4.CNCと機械加工

プロファイルが大きいと加工が難しい。反りは公差に影響する。

精密なサーフェスには

- CNC平面フライス加工

- 高トルククランプ

- 最終加工前の応力除去サイクル

5.物流

大きなプロファイルの発送は割高になります。私たちは提供します:

- 現場での梱包と保護

- カスタムカット長さ

- 体積を減らすための端面加工

ヒートシンクが1ピースでは大きすぎる場合、分割をお手伝いします。接着、溶接、機械的な接合設計のいずれでも可能です。

ヒートシンクのプロファイルが大きくなると、より複雑な冷却と矯正の手順が必要になる。真

プロファイルが大きいと熱がこもりやすくなり、冷却も不均一になる。

押し出しヒートシンクに実用的なサイズ制限はない。偽

ヒートシンクの押出成形には、金型のサイズ、ダイの限界、機械の取り扱いなど、現実的な制約がすべて生じます。

サイズは生産可能性にどう影響するか?

ヒートシンクを大きくすることは、聞こえは良いが、必ずしもスマートではない。より大きなヒートシンクは、より多くのリスク、コスト、遅れを生む。

ヒートシンクのサイズが大きくなると、生産が難しくなり、金型のコスト高、冷却時間の長期化、反り、歩留まりの低下などが発生する。

サイズが各ステップにどのような影響を与えるかを説明しよう:

金型設計

| ファクター | 小さなプロフィール | 大きなプロフィール |

|---|---|---|

| ダイコスト | 低 ($500-$1,000) | 高 ($3,000-$10,000) |

| リードタイム | 2~3週間 | 4~6週間 |

| ストレス・リスク | 低い | ニーズの高いシミュレーションとテスト |

大きな金型は摩耗が早く、圧力で割れる可能性があります。私たちは大きな金型を作る前にシミュレーションを行います。

押出と冷却

| ファクター | 小さなプロフィール | 大きなプロフィール |

|---|---|---|

| 押出時間 | 速い | 押し出しが遅く、押しにくい |

| 冷却 | 素早い空冷 | 水冷またはコントロールゾーン |

| 反りリスク | 低い | 高い-まっすぐでなければならない |

後処理

- 長いヒートシンクはわずかに曲がることがあるので、CNC面を再調整する必要がある。

- 背の高いフィンは切断時に振動することがあるため、クランプには注意が必要。

- コーティング(陽極酸化、パウダー)は、長いタンクや分割されたランを考慮しなければならない。

素材とコスト

- より多くのアルミニウム=より多くの資金

- リスクが高い=廃棄率が高い

- より多くのセットアップ時間=より長いリードタイム

規模が大きくなると、これらの要素はすべて倍増する。

最終アドバイス

大きくなる前に:

- デザインを分割できないか?

- 訊く:背の高いフィンは本当に必要なのか?

- 代わりに空気の流れを最適化できないか?

私たちはしばしば、性能を落とさずにサイズを小さくするお手伝いをします。より良いエアフローや厚いベースは、しばしば背の高いフィンよりも優れています。

ヒートシンクが大きければ大きいほど、1台当たりの製造コストは常に低くなる。偽

より大きなヒートシンクは、通常、金型コスト、スクラップ率、サイクルタイムを増加させ、各ユニットをより高価にする。

ヒートシンクを標準的な押出限界内で設計することにより、コストとリードタイムが改善されます。真

プレスのサイズと金型の公差に合ったプロファイルは、より速く、より安く製造できます。

結論

大型ヒートシンクは可能ですが、それには課題が伴います。当社では幅550mmまで押出成形が可能ですが、より良いコスト、品質、納期を得るために、常に安定した範囲内で設計することをお勧めしています。

![[製品名] - [簡単な説明または主な特徴] 製品、その主な特徴、色、および特筆すべき詳細について説明してください]の画像](https://sinoextrud.com/wp-content/uploads/image-of-describe-the-product-its-main-features-colors-and-any-notable-details.webp)