航空機用アルミニウムについて

私はかつて小さな航空機のプロジェクトに携わり、アルミニウムの品質がいかに重要であるかを知った。負荷がかかると部品に亀裂が入るという問題に直面したんだ。そのため、これを共有したいと思うようになりました。

航空機のアルミニウムは、飛行を支えるために厳しい強度、軽さ、安全基準を満たさなければならない。

詳細を説明しよう。等級、強度、耐食性、試験などがどのように結びついているかがおわかりいただけるでしょう。

1.航空機の押出材に使用されるアルミニウムの等級は?

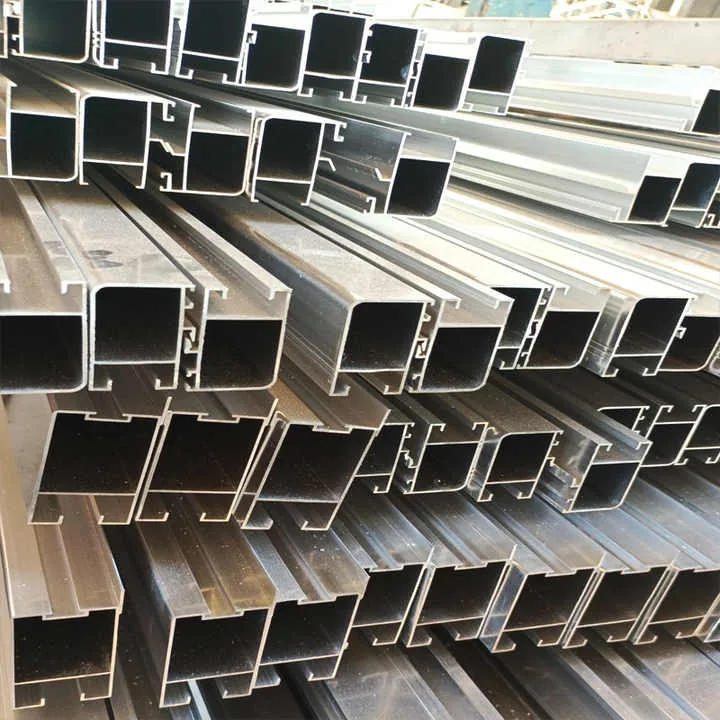

航空機用アルミニウム押出材は、特定の高性能グレードを使用しています。最も一般的なものは2024、6061、7075です。それぞれ強度と使用例が異なります。

一般的な航空機グレードのアルミニウム

| グレード | 構成 | 明確な使用例 |

|---|---|---|

| 2024 | Al?Cu(銅合金) | 胴体フレーム、主翼ビーム |

| 6061 | Al?Mg?Si(マグネシウム、ケイ素) | 構造物、パネル、押出材 |

| 7075 | Al?Zn(亜鉛合金) | 高応力部品、継手 |

2024

2024アルミニウムは、銅のおかげで耐疲労性に優れています。繰り返し荷重に耐える必要がある構造部品には最適です。しかし、他の合金ほど耐食性は高くありません。そのため、十分な保護が必要です。

6061

6061は汎用性が高く、押出成形が容易である。耐食性と溶接性に優れている。エンジニアは、梁、サポートバー、パネルに使用しています。応力ゾーンでの強度は7075や2024に劣りますが、バランスが取れています。

7075

7075は強く、タフだ。軽量でありながら、スチールに匹敵する強度を持つ部品もある。ランディング・ギアのサポート、ウィング・スパー、高負荷のコネクターなどに使われている。しかし、溶接が難しく、腐食に弱い。

これら3つのグレードは、航空機の押出成形に関 するほとんどのニーズに対応している。それぞれ降伏強さ、引張強さ、伸びに基づく仕様があります。

作業場で酸化試験をした後、手で表面を削って孔食をチェックしたことを覚えている。合金が弱くなったところに小さな穴が開いていたんだ。コーティングと合金の選択の必要性を痛感したよ。

そこで、これらのグレードの強度と重量を比較してみよう。

2.航空機グレードのアルミニウムの強度と重量の比較は?

航空機用アルミニウムは、高い強度対重量比を目指している。これは、軽量でありながら強度を保つことを意味する。

アルミニウム合金は、ほぼ半分の重量で鋼鉄に近い強度を発揮する。

強度比較表

| 合金 | 引張強さ (MPa) | 密度(g/cm3) | 強度/密度 |

|---|---|---|---|

| 2024-T3 | ~483 | 2.78 | 173.7 |

| 6061-T6 | ~310 | 2.70 | 114.8 |

| 7075-T6 | ~572 | 2.81 | 203.6 |

| A36鋼 | ~400 | 7.85 | 51.0 |

これは何を意味するのか

- 7075-T6は一般的な合金の中で最も強度が高い。密度単位あたり約204単位の強度を提供します。

- 2024-T3はまだ強く、より疲労に強い。

- 6061-T6は成形と溶接が容易だが、強度は劣る。

これらの合金により、エンジニアは航空機の構造重量を減らすことができる。部品が軽くなれば、燃料も少なくて済み、性能も向上する。

私のプロジェクトでは、スパー・ブラケットを6061から7075に交換することで20%の軽量化を実現したが、腐食の懸念から表面仕上げを改善する必要があった。

3.航空機用アルミニウムに必要な耐食性とは?

腐食は航空機のアルミニウムにとって大敵である。空気、湿気、燃料、塩分によって部品はすぐに劣化してしまいます。

航空機グレードのアルミニウムは、腐食に耐えるために保護コーティングや設計上の工夫が必要です。

どのような腐食の脅威が存在するか?

- ガルバニック腐食:アルミニウムが鉄や銅に触れ、水分が存在すると、アルミニウムの腐食が速くなる。

- ピッティング:小さな腐食斑点ができ、時間の経過とともに深い穴を開ける。

- 隙間腐食:隙間や継ぎ目には湿気がこもり、内部から腐食が始まる。

- 応力腐食割れ:応力がかかると、腐食環境では亀裂の成長が速くなる。

保護戦略

-

コーティング

- 陽極酸化処理 は、硬い耐腐食性の層を加える。

- アロジン (化学変化)がプライミングを強化する。

- プライマー+ペイント 物理的なバリアが追加される。

-

シーリング

- 継ぎ目や留め具は、水が入らないように密閉されている。

-

デザイン

- 水を溜めないようにする。

- 異種金属は離すか、絶縁する。

-

素材の選択

- 6061は2024や7075よりも耐食性が高い。

- しかし、7075は強度が高いので、より良いコーティングが必要です。

私が行ったテストでは、アルマイト処理した6061は塩水噴霧の中で生の7075より5倍長持ちした。しかし、7075は一度コーティングされれば、まだ十分に機能した。

耐久性テスト

航空機には厳しい基準が設けられている。

- 塩水噴霧試験 海洋湿度を再現する。

- 浸漬試験 水の中に座ることをシミュレートする。

- 繰り返し湿度試験 ウェット/ドライサイクルでクラックが発生していないか確認する。

合金、コーティング、設計が寿命を決める。

4.航空機用アルミニウム押出材の安全性と耐久性はどのように試験されますか?

航空機のアルミニウムタイプは、多くのテストに直面しなければならない。形状、強度、耐食性、疲労挙動などがチェックされる。

一般的な試験方法

1.引張試験

これは強度と降伏限界を測定するものである。サンプルは破断するまで引き伸ばされる。その結果によって部品の適合性が判断されます。

2.疲労試験

部品は故障するまで何度も曲げられる。航空機の部品は何百万回ものサイクルを繰り返すことが多い。このテストは、繰り返し荷重がかかったときにどれだけ強度が保たれるかを示すものです。

3.硬度試験

ロックウェルやブリネルなどの方法で表面硬度を測定する。熱処理が正しいかどうかをチェックします。

4.腐食試験

- 塩水噴霧チャンバー(ASTM B117)は塩ミストを噴霧する。

- 浸漬試験はサンプルを塩溶液に沈める。

- 湿度を伴う熱サイクルは耐クラック性をテストする。

5.渦電流/超音波検査

これは、押し出し材を切断することなく、押し出し材内部の隠れた亀裂や空洞を検出する。安全性の鍵です。

6.寸法検査

押出成形品には厳しい公差があります。ノギス、レーザースキャナー、ゲージは、正しい形状とサイズを保証します。

7.曲げ/打撃試験

部品を曲げたりプレスしたりして成形性をチェックし、亀裂を探す。

8.コーティングの接着試験

引っ張りテストやテープテストで、コーティングがしっかり密着していることを確認する。

認証基準

航空宇宙産業は厳しい規則を設けている:

- AMS:航空宇宙材料規格は、合金の特性を定義している。

- Mil?STD / QQA?65:品質に関する軍の基準。

- FAA/EASA:規制当局が部品や材料の認可を設定。

私のワークショップの例

渦電流の欠陥で不合格になったことがある。渦電流の欠陥は目に見えないものでしたが、試験で見つかりました。私たちは押し出し成形をやり直し、金型を修正しました。これでスクラップが15%削減されました。

結論

航空機用アルミニウム押出材は、2024、6061、7075などの最高級グレードを使用しています。特に7075は、重量に対する強度が高くなります。腐食防止は非常に重要であり、コーティングと設計が部品の安全性を保ちます。厳格な試験により、各部品は引張、疲労、検査の基準を満たしています。

航空機の部品に携わることで、細部がいかに重要であるかを学びました。また、シノエクストルードの使命である、高精度、強力なカスタマイズ、グローバルな顧客への一貫した納品にも合致していました。

正誤問題:

7075?T6アルミニウムは、6061?T6アルミニウムよりも重量比強度が優れている。真

7075?T6の密度補正強度は、6061?T6の114に対して203であり、重量あたりの強度を高めている。

6061?T6合金は、コーティングなしの7075?T6よりも耐食性に優れている。真

6061はマグネシウムとシリコンを含み、亜鉛を多く含む7075合金よりも自然耐食性に優れている。