押出プロファイルの最大幅は?

あの大きな窓枠に十分な幅のプロファイルを作れないか?

ほとんどのアルミニウム押出プレスは、余分なコストと金型の複雑さは伴うものの、幅約800mmまでのプロファイルを製造することができる。

デザイナーは、先に進む前に、幅が実現可能性や予算にどう影響するかを知る必要がある。

幅を決定する機器の制限は?

私はいつも、デザインを確定する前に、まずプレスと金型の制約をチェックする。

最大プロファイル幅は、ビレットサイズ、プレストン数、金型能力によって異なる。

ビレットサイズが鍵です:幅の広いプロファイルには、より大きなビレットが必要です。標準的なビレットは直径700?カスタム・セットアップの中には800mmや900mmのものもありますが、それはまれです。

プレスのトン数も重要です。幅の広いプロファイルは、大きな金型に金属を押し通すためにより大きな力を必要とします。プレス能力は1,000トンから13,000トンまであります。例えば

- 700mmのビレットから500mm幅のプロファイルを作るには、6,000?

- 800mmまでの幅広のプロファイルでは、10,000?

金型もそれに合わせる必要がある。幅の広い金型には、より多くのサポートが必要です。曲げに耐え、均一なメタルフローを維持しなければなりません。金型工場では、非常に幅の広い金型を不採用にすることがあります。

生産ラインには、冷却ベッドとハンドリング・コンベアがある。これらは幅の広いプロファイルに十分な長さと幅を持たなければならない。そのため、工場の設備投資がかさむ。

ビレットの直径は、プロファイル幅の主な制限である。真

ビレットの直径は、プレスが押し出せる最大断面幅を設定します。十分な大きさのビレットがなければ、幅の広いプロファイルを押し出すことはできません。

プレストン数はプロファイル幅に影響しない。偽

幅が大きいほど、必要な力が大きくなります。トン数が不足すると、押し出しが不完全になったり、ダイスが破損したりします。

工業用プレスはどのくらいの幅まで可能か?

巨大なプレス機のある工場を見学したことがある。

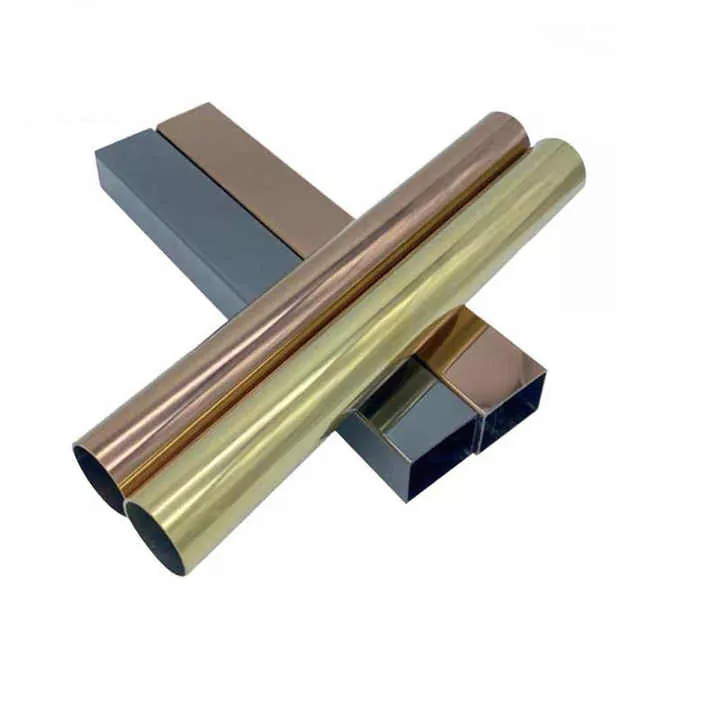

市販されている最も幅の広い押出材は約800mmに達するが、それを超えるプレスや工場はほとんどない。

プレス能力を紹介しよう:

- 小型~中型:1,000~3,000?T、~300?mmビレットまで → プロファイルは~250?mmまで

- 大型プレス6,000~8,000T、700mmビレット→500mmプロファイル

- 超大型プレス10,000?T+、800?mmビレット→~800?mmプロファイル

最も幅の広い形状を押し出すには、補強構造の特別なプレスラインが必要だ。このような設備は、ごく少数の国にしか存在しない。また、鋳造、押出、下流の設備が揃っていて、トップエンドの幅に対応できる企業はほとんどない。

非常に特注の仕事では、800mmを超え、1mに達することもあるが、特注のプレスと金型が必要になる。これらは稀で、コストもかかる。

幅は設計コストにどう影響しますか?

私はよく新しい顧客に警告する:「幅の広いプロファイルは、材料費だけでなく、コストもかかります。

より大きなビレット、より強力なプレス、より重い金型、複雑なハンドリング・システムにより、ワイド・プロファイル設計と金型はより多くのコストがかかる。

コスト要因

- ビレットコスト:ビレットが大きいと、1メートルあたりのアルミニウム量が多くなり、鋳造コストが高くなる。

- プレス費用:トン数が高く、カスタムプレスは運転コストが高く、さらにエネルギーもかかる。

- 金型:幅広の金型は機械加工にコストがかかり、より強い鋼材を必要とし、リードタイムが長くなる。

- ハンドリング:クーリングベッド、カッティングマシン、スタッキングシステムはより広く、より強くなければならない。

- 歩留まりとスクラップ:幅の広い押出材は、効率的な生産を行うために長時間の生産が必要です。短納期は歩留まりを悪くし、部品単価を上げる。

簡単なコスト比較をしてみた:

| 幅(mm) | 金型費用の見積もり | プレスサイズ | アップグレード費用 |

|---|---|---|---|

| 200 | 低い | 3,000?T | スタンダード |

| 500 | ミディアム | 6,000?T | ミディアム |

| 800 | 高い | 10,000?T+ | 高い |

採算を取るには長期間の生産が必要な場合がある。小規模なプロジェクトの場合、幅広のプロファイルでは採算が合わない。

幅の広い押し出し材は、常に製造コストが高くつく。真

より大きなビレット、工具、ハンドリングシステムは、コストを大幅に押し上げる。

プロファイルが広くてもスクラップ率には影響しない。偽

より幅の広い押出材を効率的に製造するには、より長いセットアップと運転が必要であり、そうでなければスクラップが増加する。

プロファイルを組み合わせて幅を広げることはできますか?

細長い形材をつなぎ合わせて作った巨大な展示用フレームを見たことがある。

シームレスな強度は失われるが、溶接、接合、機械的締結によって複数の幅の狭いプロファイルを組み合わせ、幅の広いアセンブリを得ることができる。

加入戦略

- 溶接 (TIGまたはMIG):強力な継ぎ目を作るが、研磨と仕上げが必要。

- メカニカルファスナー:ボルト、ブラケット、Tナット。組み立ては簡単だが、継ぎ目が見える。

- 接着剤による接着:見た目がきれいで、応力を分散するが、表面処理と硬化が必要。

- 冷間接合:スナップフィット、クリンピングファスト、シンプルなフレーム用。

長所と短所

| 方法 | 最大組み合わせ幅 | 強さ | 外観 |

|---|---|---|---|

| シングル押出 | ~mm | 高い | シームレス |

| 溶接 | 無制限 | 高い | ポスト?ワークが必要 |

| メカニカル・ジョイント | 無制限 | ミディアム | 可視ジョイント |

| 粘着剤 | 無制限 | 中? | 清潔、事前準備が必要 |

セグメントを組み合わせることで、どんな幅にも対応できる。私は3つの800㎜の押出材を溶接して仕上げた3mのディスプレイ・フレームを作ったことがある。うまくいったよ。

結論

アルミ形材の最大幅は、ビレットサイズ、プレストン数、金型に縛られ、一般的には~800?それ以上になると、カスタムセットアップが必要になり、コストが高くなります。より幅の広い形状は、より高い金型費用とハンドリング費用を意味します。プロファイルを組み合わせることで、幅、コスト、強度のバランスがとれた柔軟な代替案が得られます。