中国でのアルミ押出金型設計:重要な考慮事項とは?

アルミニウム押出成形の金型設計で考慮すべき点は何ですか?

専門家なら誰でも、金型が悪いとプロセスが台無しになることを知っている。私もそのフラストレーションを感じたことがある。金型がゆがんだり、ひびが入ったりすると、プロフィールが台無しになる。

適切な金型設計は、最終形状が仕様を満たし、スムーズに動作し、長持ちすることを保証する。

これを理解するために、私と一緒に要点に飛び込んでみよう。ジオメトリー、フロー、冷却、メンテナンス、コストについて見ていこう。

金型設計の重要な側面

1.形状とプロファイルの複雑さ

金型は形状にぴったり合っていなければなりません。複雑な形状の場合、内部サポートが必要になります。中国では、軽量化とコスト削減のために軽量リブをよく見かけます。

2.メタルフローと均一速度

メタルフローが不均一だと、肉厚や真直度が損なわれる。私は流量のバランスが取れるようなブリッジを計画したい。

3.温度管理

熱すぎると金型がゆがむ。冷たすぎると割れる。良い冷却チャンネルが役立ちます。中国では、シンプルだが効果的な冷却のバランスを取っている。

4. 耐摩耗性1

金型は摩耗に強くなければなりません。私は焼入れ鋼と窒化やPVDコーティングのような表面処理をお勧めします。

5.メンテナンスの容易さ

部品が多ければ、サービスも増える。私は常に簡単に分解できる金型を設計しているので、修理や再調整を迅速に行うことができます。

6.コストと製造能力

中国ではコストが重要。私たちは現地の機械の限界に合わせます。フライス盤や放電加工機は優秀なので、設計では加工が難しい複雑な形状を避けることが多い。

| 考察 | なぜ重要なのか |

|---|---|

| ジオメトリーの精度 | プロファイルの形状と計画された仕様に適合していることを確認する。 |

| フローバランス | フィッシュアイや厚みの問題を防ぐ |

| 温度制御 | 金型の摩耗を減らし、亀裂を防ぐ |

| 素材とコーティング | 寿命の延長とメンテナンスの削減 |

| メンテナンス性 | ダウンタイムの削減、修理性の向上 |

| コスト/製造 | 地域のマシン制限に適合し、価格競争力を維持 |

では、あなたの知識を試すために、2つの真偽を問う問題を作ってみよう:

金型形状が重要なのは、プロファイルが複雑な場合だけである。偽

単純なプロファイルであっても、品質を確保するためには正確な形状が必要です。

ダイ内の適切な冷却チャネルは、熱応力を軽減し、ダイの寿命を向上させるのに役立ちます。真

冷却チャンネルが温度を均一に保ち、ひび割れを抑える。

中国製造における金型設計の最適化とは?

高品質と低価格の適切なバランスを見つけることが、ここでの技術だ。私は長年、中国のメーカーと仕事をしてきた。主に3つのステップがあることを学んだ:

地元のサプライヤーと協力し、彼らのマシンを知り、それに合うようにデザインを調整し、早めにフィードバックを得る。

私がしていることを順を追って調べてみよう。

中国金型設計のワークフロー

1.調査機の能力

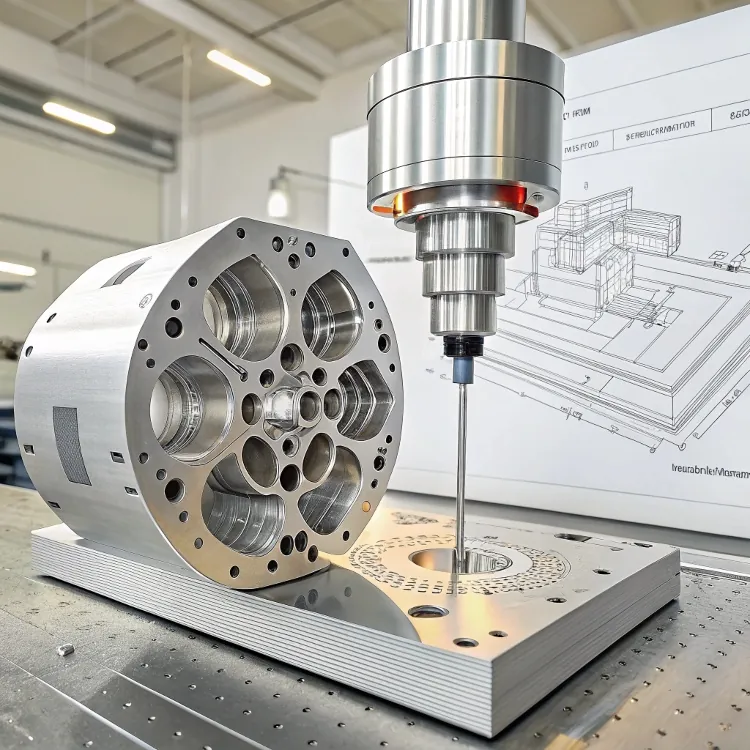

中国の工場では一般的に3軸または5軸を使用している。 CNCとEDM2.非常に繊細な機能にはもっとコストがかかる。私は金型の限界に合わせる。

2.標準ダイベースを使用する

私は、彼らがすでに持っている標準的なホルダーに合う金型を設計します。こうすることで、交換にかかる時間とコストを削減できる。

3.モジュラーインサート

金型の摩耗が早い部分については、インサートを交換できるように設計しています。ダイ全体を再加工する必要はありません。

4.CAD/CAMコラボレーション

CADやCAMのファイルを共有し、フィードバックを求めます。加工しやすいように、抜き勾配やサポートを調整することもあります。

5.パイロットの運転と調整

短期間の試験運用を行う。プロファイルを測定し、そのデータをフィードバックします。本生産前に金型を調整することができます。

6.コストとロジスティクスの最適化

私は地元で手に入る材料を選びます。また、特別料金を避けるためにサイズを標準化しています。地元の熱処理工場と提携しています。

このプロセスを明確にするために表をお見せしたい:

| ステップ | 私の仕事 |

|---|---|

| 機械調査 | 工場におけるCNC/EDMの限界を知る |

| 標準ベースデザイン | セットアップ時間を短縮するホルダーを使用する |

| モジュラーインサート | 摩耗した部品を交換することで、金型のフルリメイクを防止 |

| CAD/CAMフィードバックループ | コストのかかるミスをする前に、設計で調整する |

| パイロットテスト | 本番前にエラーをキャッチするために小ロットを作る |

| 現地調達 | 費用対効果の高い素材と地元サービスを利用する |

では、これらの文をチェックしてみよう:

工場にすでに標準ホルダーがある場合でも、私はまったく新しいベースをデザインする。偽

既存のホルダーを使用することで、コストを削減し、セットアップを迅速に行うことができます。

早期の試験運転は、欠陥を特定し、本生産前に金型の微調整を行うのに役立つ。真

パイロット走行は、設計を改良するための実際のデータを提供する。

押出成形用ダイに最適な素材は?

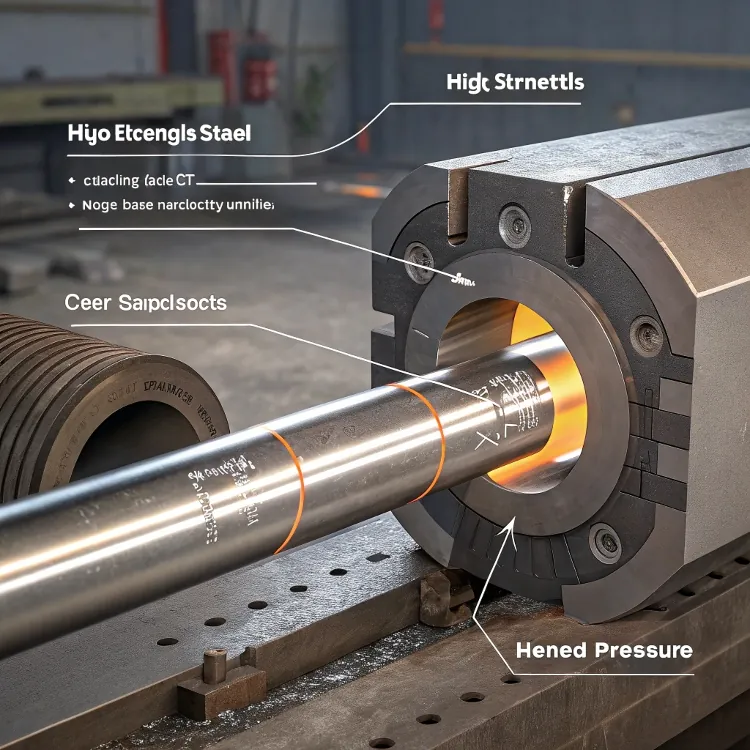

適切な金型材質の選択は、耐摩耗性、耐クラック性、寿命に影響する。以下は、私がいつも選ぶ金型とその理由である:

使用量と合金の種類に応じて、高強度鋼または超硬チップを使用する。

もっと深く見てみよう。

金型用一般材料

A2 / D2 工具鋼

A2は丈夫で安い。D2は切れ味が長持ちする。D2は摩耗が早いので、シリコン入りのアルミ用として気に入っている。これらの鋼は、表面を硬くするために窒化処理することができます。

H13スチール

H13は高熱に対応でき、熱間鍛造用金型によく使用される。機械加工や熱処理が容易で、一般的な用途に最適です。

粉末冶金鋼 (CPM)3

CPM鋼(S7、M4)は結晶粒が細かく、靭性に優れている。私は長時間の使用が予想される場合に使用する。

超硬インサート

非常に研磨性の高い合金の場合、私は摩耗の激しい部分に超硬チップを追加する。超硬チップは高価なので、必要なときだけ使います。

コーティングとトリートメント

- 窒化 表面が硬くなり、摩耗しにくくなる。

- PVDまたはCVDコーティング (TiN、TiAlNなど)が摩擦や付着を軽減する。

- 極低温治療 は工具鋼の靭性を高めることができる。

以下は要約表である:

| 素材 / 処理 | メリット | ユースケース |

|---|---|---|

| A2 / D2スチール | タフ、摩耗、経済的 | 汎用、研磨合金 |

| H13スチール | 耐熱性、機械加工可能 | 高温押し出し、加工が容易 |

| CPM粉末鋼 | 強く、丈夫で、均一な木目 | ロングラン、複雑な金型 |

| 超硬チップ | 極めて高い耐摩耗性 | 研磨性合金または長サイクル |

| 窒化またはコーティング | 表面硬度、摩擦低減 | すべてのテクニックレベル |

テスト声明:

押し出しダイスには、H13よりもD2鋼の方が常に適しています。偽

H13は高温に強く、加工しやすいため、場合によってはより適している。

超硬チップは、研磨合金を押出成形する際のダイ寿命の延長に役立ちます。真

摩耗に強く、過酷な条件下でのダウンタイムを短縮する。

ダイス設計は押出品質にどのような影響を与えますか?

金型設計は押出成形の品質の要です。私は、ずさんな設計がプロジェクトを台無しにするのを見てきました。

よく設計された金型は、正確さ、強度、そして優れた品質を保証する。 表面仕上げ4.

品質がデザインに依存する主な方法を探ってみよう。

金型設計に関連する品質要因

1.寸法精度

ダイの形状がずれていると、最終的なプロファイルもずれてしまいます。私は常にCADで公差を確認し、パイロットランを綿密に測定します。

2.肉厚の均一性

フローブリッジは金属の割れ方をコントロールします。これが適切でないと、薄い部分や厚い部分ができてしまう。私は流れをシミュレートしたり、試運転をして微調整をする。

3.表面仕上げ

金型の表面が粗いと、アルミニウムも粗くなります。私は重要な部分を研磨し、金属に傷をつけないようにコーティングを施します。

4.機械的強度

ダイに弱いウェブやリブがあると、圧力で割れてしまうことがある。私はフィレットや厚い部分を追加することで、応力を管理し、重量を管理しやすくしている。

5.直進性と反り

不均一な冷却や流れは弓なりになる。私はこれを避けるために、対称的な流路と適切な冷却を追加しています。

これを表にまとめてみた:

| 品質面 | 金型設計係数 |

|---|---|

| 寸法精度 | 精密工具と機械加工 |

| 厚さの均一性 | バランス橋と流路 |

| 表面仕上げの品質 | 高研磨・低摩擦コーティング |

| 機械的堅牢性 | ストレスリリーフ、フィレット、適切なサポート |

| 真直度 | 対称性と冷却バランス |

思考の質問

ダイスの設計が悪いと、押し出された部品の表面に傷がつくことがある。真

ダイの表面が粗かったり摩耗していると、アルミニウムに欠陥が伝わります。

金型設計は、長尺プロファイルの真直度には影響しません。偽

金型設計における流れの不均衡や熱勾配は、反りやねじれの原因となります。

結論

中国では、入念な金型設計は、より良い部品、より少ない停止、より低いコストを意味します。私はスマートな形状、現地のノウハウ、丈夫な材料を組み合わせています。その結果、よく機能し、長持ちする金型ができるのです。