アルミニウム押出成形の断面形状の複雑さに関する制限?

多くの押出成形プロジェクトは静かに失敗する。図面は完璧に見えるが、生産は苦戦する。コストは上昇し、リードタイムは延びる。真の問題は往々にして断面の複雑さに潜んでいる。.

アルミニウム押出成形の断面形状の複雑さには明確な限界があり、その限界は想像力ではなく金属流動性、金型の強度、および工程管理によって決定される。.

複雑な断面形状は可能だが、設計がアルミニウムが圧力下で実際にどのように動くかを尊重する場合に限られる。本稿では限界がどこにあるか、そしてその範囲内で設計する方法を説明する。.

押出成形の断面形状はどれほど複雑になり得るか?

設計者は組み立て工程を減らすため、複雑さを追求することが多い。この目標自体は妥当だが、限界を無視すればリスクを生む。.

アルミニウム押出成形の断面形状は、複数のキャビティ、薄肉、非対称形状など非常に複雑になり得るが、均一な金属流動と金型の強度によってその複雑さは制限される。.

複雑さそのものが敵ではない。不均衡こそが敵なのだ。.

押出成形における複雑性を定義する要素

複雑さは形状だけではない。いくつかの要素を含む:

- 中空室の数

- 肉厚変動

- 細かい溝または歯

- 断面における非対称性

- 長期間サポートされていないダイ機能

多くの機能を備えたセクションは、単純なボックスよりも制御が難しい。.

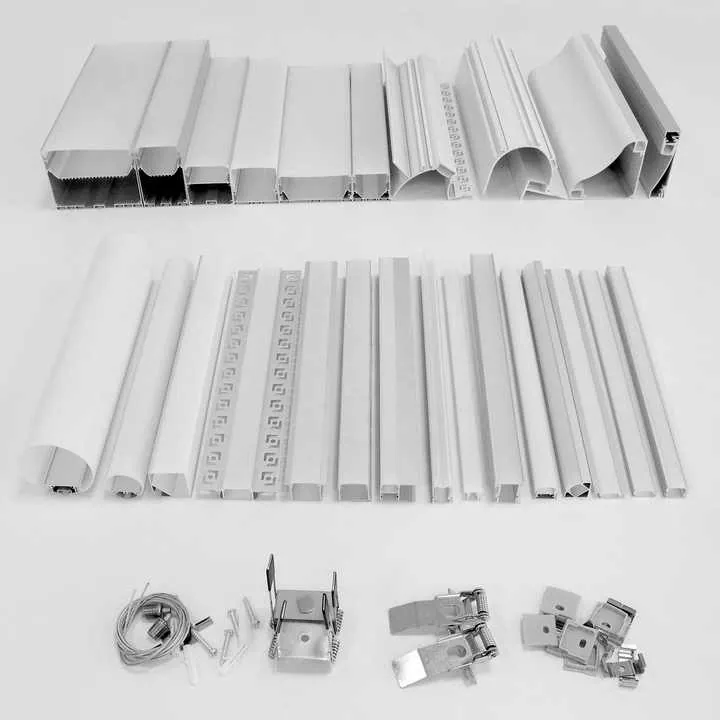

ソリッド、セミホロー、およびホローセクション

押出成形品は主に三つのグループに分類される。.

- 固体部分には閉じ込められた空隙がない

- 半中空断面には深い溝または狭い隙間がある

- 中空断面は完全に囲まれた空洞を有する

各工程ごとに工具の加工難易度が上昇する。.

| セクションタイプ | 典型的な複雑さのレベル | 工具加工の難しさ |

|---|---|---|

| ソリッド | 低~中 | 低い |

| セミホロウ | 中~高 | ミディアム |

| 中空 | 高い~非常に高い | 高い |

中空形状にはブリッジダイスまたはポートホールダイスが必要であり、これにより流動性の課題が生じる。.

なぜ対称性が重要なのか

対称断面はアルミニウムが均一に流れることを可能にする。非対称は速度と圧力の不均一を引き起こす。.

流れが不均一になると、次の結果が生じる:

- ねじれ

- 寸法ドリフト

- 表面欠陥

高度に非対称な断面は、しばしば追加の設計補償を必要とする。.

真のデザイン境界

実際には、欠陥なく安定した速度で押し出し加工できない場合、その断面は複雑すぎる状態となる。.

速度が低くなりすぎると、生産性は崩壊する。その時点で、生産を強行するよりも再設計の方が費用対効果が高い。.

金属の流れが均衡を保っている場合、アルミニウム押出成形の断面形状は非常に複雑になり得る。.真

バランスの取れた流れにより、複雑な形状が歪みなく形成される。.

プレスが十分に大きい場合、押出断面の複雑さには実質的な制限はない。.偽

金型の強度と流動性のバランスは、プレスサイズに関わらず複雑さを制限する。.

どのような設計上の特徴が金型を限界まで追い込むのか?

多くの押出成形の問題はプレスが原因ではない。金型に起因する。.

特定の設計特性は押出金型の機械的・熱的限界を押し上げ、故障リスクを高め、金型の寿命を縮める。.

これらの特徴を理解することで、設計者は隠れた落とし穴を回避できる。.

極めて薄い壁

薄い壁は効率的に見える。重量と材料を節約する。.

しかし薄い壁は流動抵抗を増加させる。アルミニウムは急速に冷却し、金型を充填する前に凍結する可能性がある。.

一定の厚さ以下の壁は、しばしば以下を引き起こす:

- 不完全な充填

- 引き裂く

- 高いスクラップ率

鋭い内角

鋭い角は金型に応力を集中させる。.

それらはまた金属の流れを乱し、摩擦を増加させる。.

角を丸めることで改善されます:

- 死ぬ人生

- 表面品質

- 寸法安定性

長期間サポートされていないダイス・タンズ

中空および半中空の金型では、舌部が内部の空洞を支える。.

長いか細い舌は圧力の下で曲がる。.

これにより、次の結果が導かれる:

- 寸法ドリフト

- 金型破損

- 急な生産停止

大きな厚み変動

非常に厚い部分と非常に薄い部分の両方がある部分は、バランスを取るのが難しい。.

金属は厚い領域では速く流れ、薄い領域では遅く流れる。.

この不均衡がねじれや波状の欠陥を引き起こす。.

| リスク機能 | 主な問題の原因 |

|---|---|

| 薄い壁 | 不完全な充填 |

| 鋭角 | ダイクラッキング |

| 長い舌 | 工具変形 |

| 厚さの急変 | 流量の不均衡 |

高キャビティ数

一つのセクションに複数のキャビティがあると複雑さが増す。.

各キャビティには均等な金属流量が供給されなければならない。.

虫歯の数が増えるほど、管理は難しくなる。.

生産現場の実態把握

あるプロジェクトでは、プロファイルに薄肉の内側キャビティが6つあった。金型は再設計前に2度故障した。.

キャビティ数を4つに減らし、壁をわずかに厚くした結果、生産は安定化した。.

薄い壁と鋭い角は工具応力を著しく増加させる。.真

それらは流れ抵抗を高め、金型に応力を集中させる。.

工具の限界は主に金型鋼の品質によって決定され、断面設計によるものではない。.偽

セクション形状は工具の限界に重要な役割を果たす。.

押出成形中に非常に細かいディテールを維持することは可能ですか?

細かいディテールは魅力的だ。ロゴ、微細溝、小さな歯などがよく求められる。.

非常に細かいディテールを押し出し成形することは可能だが、それらを一貫して維持できるかどうかは、サイズ、深さ、およびプロセスの安定性に依存する。.

すべての詳細が実際の生産過程で残るわけではない。.

細かい部分とは何か

細かい点には以下が含まれます:

- 細い溝

- 小肋骨

- 細かい歯

- 浅いテキストまたは記号

これらの特徴は、しばしば数十分の1ミリメートル以下である。.

金属流動解像度の限界

アルミニウムは圧力下で粘性流体のように振る舞う。.

特徴が小さすぎると、金属が冷却前に完全に流入できない。.

これにより、丸みを帯びた、あるいは不完全な詳細が生じる。.

ダイスの経年劣化

たとえ細かい部分が最初に形成されても、それは持続しないかもしれない。.

鋳型が磨耗するにつれて:

- 鋭い角を丸くする

- 溝の深さが減少する

- 細部の明瞭さが失われる

これにより、初期生産ロットと後期生産ロットの間にばらつきが生じます。.

表面仕上げの影響

微細なディテールは表面欠陥の影響を受けやすい。.

わずかな傷やピックアップは、視覚的に細かい特徴を損なうことがある。.

実用的な許容範囲の現実

設計者は微細な形状に対してしばしば厳しい公差を指定する。.

実際には、公差はある程度の変動を許容しなければならない。.

| 特徴サイズ | 典型的な一貫性 |

|---|---|

| 1.0 mm | 安定 |

| 0.5~1.0 mm | 中程度 |

| 0.5 mm未満 | 難しい |

一定サイズ以下では、二次加工の方が信頼性が高い場合がある。.

効果的なデザイン戦略

多くのプロジェクトでは、細かいディテールを押し込みで表現する代わりに:

- より単純な形状を押し出し成形する

- 微細加工のためのCNC加工を追加する

これはコストと信頼性のバランスを取ります。.

実際の生産現場での教訓

顧客がシール用の微細な内部溝を要求した。溝の充填が不均一であった。.

溝をより広い溝として再設計し、ガスケットを追加した結果、性能が向上した。.

非常に細かい押出成形の細部は、流動状態と金型の摩耗に敏感である。.真

小規模な機能は、一貫して充実させ維持するのが難しい。.

一度細かいディテールを押し出し加工できれば、全ての生産において一貫性が保たれる。.偽

ダイの摩耗と工程変動により、時間の経過とともに細部の均一性が低下する。.

セクションの実現可能性をテストするソフトウェアツールはありますか?

鋼材を切断する前に多くの問題を回避できる。ソフトウェアがここで重要な役割を果たす。.

シミュレーションおよび設計ソフトウェアは、金属流動、応力、温度を予測することで押出断面の実現可能性を評価できる。.

これらのツールは経験を代替するものではないが、リスクを軽減する。.

押出設計で使用されるソフトウェアの種類

主に二つのカテゴリーがあります:

- 幾何学のためのCADツール

- プロセス挙動のシミュレーションツール

CADだけでは押出成形の成功を予測することはできない。.

どのようなシミュレーションツールが分析できるか

シミュレーションソフトウェアは以下を示すことができます:

- 金属の流動速度

- 圧力分布

- 温度変化

- ダイストレスゾーン

これらの知見はリスク領域を早期に浮き彫りにする。.

早期シミュレーションの利点

金型製作前にソフトウェアを使用することで、以下の効果が得られます:

- 壁厚を調整する

- 流量経路のバランス

- 試運転を減らす

- 金型の寿命を延ばす

これにより時間とコストの両方が節約されます。.

ソフトウェア予測の限界

シミュレーションは完璧ではない。.

結果は以下に依存します:

- 材料データの正確性

- 境界条件

- オペレーターの経験

ソフトウェアは意思決定を支援するが、最終的な判断は依然として重要である。.

ソフトウェアを使用した典型的なワークフロー

- 初期セクション設計

- フローシミュレーション

- 幾何学的調整

- ダイ設計最適化

- 最終承認

シミュレーションを省略すると試験コストが増加する。.

費用対効果の観点

一部の購入者はコスト削減のためにシミュレーションを避ける。.

現実には、1つの不良ダイスはシミュレーション作業よりもはるかに高いコストを要する。.

| ステージ | コストへの影響 |

|---|---|

| シミュレーション | 低い |

| 再加工 | ミディアム |

| ダイ・リメイク | 高い |

| 製造スクラップ | 非常に高い |

実例

ある複雑な中空プロファイルのプロジェクトにおいて、シミュレーションにより薄いリブ付近で流れが不均一であることが明らかになった。.

リブの厚みをわずかに調整した後、プロファイルは初回試作でスムーズに押出された。.

押出シミュレーションソフトウェアは、実現可能性リスクを早期に特定するのに役立ちます。.真

流れ、応力、および温度の挙動を予測する。.

ソフトウェアシミュレーションにより、押出成形設計が生産工程で完璧に機能することが保証されます。.偽

シミュレーションはリスクを低減するが、現実世界の変動をすべて排除することはできない。.

結論

アルミニウム押出成形の断面形状の複雑さには、金属流動性、金型強度、プロセス制御によって定義される現実的な限界がある。成功する設計はこれらの限界を尊重し、特徴を慎重にバランスさせ、シミュレーションと経験を組み合わせて複雑なアイデアを安定した生産へと導く。.