アルミプロファイルの品質テスト?

以前、CNC切断されたアルミ形材のバッチを検査したことがあります。目視では完璧に見えましたが、荷重をかけた引張試験では不合格でした。品質保証にとって適切な試験がいかに重要かを思い知らされました。

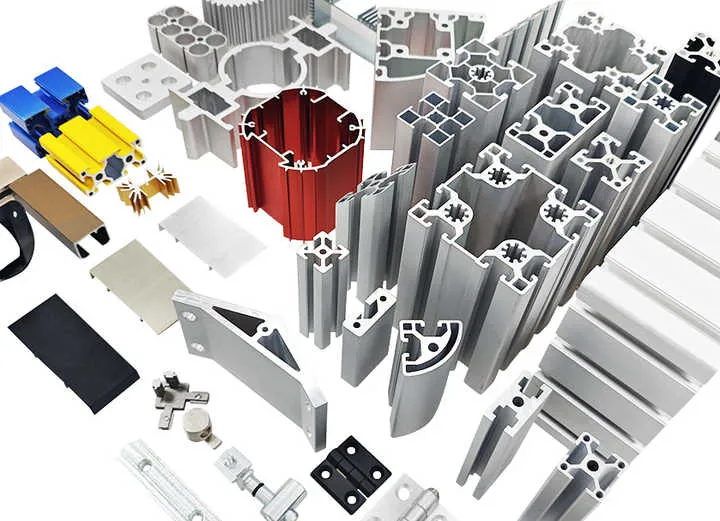

アルミ形材の品質試験は、安全性と性能を確保するために、機構、寸法、コーティングなどをカバーする必要があります。

主要な品質試験、引張強度の測定方法、寸法公差、コーティングの評価について探ってみよう。

アルミニウム形材の主な品質試験とは?

アルミプロファイルの品質は、機械的試験、寸法検査、表面評価、コーティングの完全性、環境ストレス下での性能によって検証されます。

主な品質試験には、引張試験、硬度検査、疲労解析、寸法検査、コーティングの付着と腐食試験、さらに非破壊検査が含まれる。

主要テストの概要

| テスト・タイプ | 目的 | 規格または方法 |

|---|---|---|

| 引張・降伏強度 | 応力下での機械的特性の確認 | ASMB557、ISO6892 |

| 硬度試験 | ゲージの熱処理と材料の一貫性 | アルミニウムのロックウェル、ブリネル |

| 疲労試験とサイクル試験 | 実際の荷重と寿命をシミュレートする | ISO 12107、疲労機械 |

| 寸法検査 | プロファイルがCNCの仕様に合っていることを確認する | CMM、レーザースキャン、ゲージ |

| コーティングの密着性 | 基材とコーティングの結合をチェックする | ASTM D3359テープ試験 |

| 耐食性 | 過酷な環境下でのコーティング試験 | 塩水噴霧(ASTM B117)、湿度、繰り返し試験 |

| 非破壊検査 | 空洞や亀裂などの隠れた異常を検出 | 渦電流、超音波 |

| 表面品質チェック | 仕上げ、平坦度、表面欠陥の評価 | 目視検査、光沢計、プロフィロメーター |

各試験は、プロファイルの性能の一部に対応します。どれかが不合格になると、部品の不合格やリコールにつながる可能性があります。

各テストが重要な理由

- 機械的強度試験により、荷重下での信頼性を確保。

- 硬度試験と疲労試験により、プロファイルが繰り返し応力を受けた場合にどのように耐久するかを明らかにする。

- 寸法検査は、部品がアセンブリに適合していることを保証する。

- コーティングと腐食試験により、長期的な外観と耐性を保証。

- 非破壊検査は、材料を無駄にすることなく内部の欠陥を検出します。

プロファイルは目視検査に合格していたのですが、超音波検査で隠れた空洞が見つかり、アプリケーションでクラックが発生したことがありました。その検査の後、金型の品質を改善しました。

押出材の引張強さはどのように測定するのですか?

引張強さ試験は、押出し材が破断または降伏するまでにどれだけの力を扱えるかを測定する。

引張試験は、押出材から切り出した標準サンプルを試験機で引っ張り、降伏強さ、極限引張強さ、伸びを測定する。

引張試験手順

-

サンプルの準備

- 押し出し材または機械加工したテストバーから「ドッグボーン」形状のサンプルを切り出す。

- サンプルは特定のゲージの長さと断面に従わなければならない。

-

試験機への取り付け

- 引張試験機(ZwickやInstronなど)の油圧グリップの間にサンプルを固定する。

- 力を加えてサンプルを引っ張る。

-

テスト実行

- 一定のひずみ速度で、サンプルが降伏して破断するまで引っ張る。

- 機械は応力対ひずみ曲線を記録する。

-

結果抽出

- 降伏強度(0.2%耐力):塑性変形が始まる応力。

- 極限引張強さ(UTS):休憩前のピークストレス。

- 破断伸度:延性を測定する。

-

使用基準

- ASTM B557、ISO 6892はサンプルサイズ、速度、条件を規定しています。

- この結果は、合金の調質、熱処理、押出品質を確認するのに役立ちます。

主要指標

| メートル | 何がわかるか |

|---|---|

| 降伏強度 | 永久変形前の圧力 |

| UTS | 最大引張荷重 |

| エロンゲーション(A%) | 延性と耐破断性 |

プロファイルが降伏強度の要件を満たさない場合、構造荷重を保持できない可能性がある。伸びが低すぎると、曲げや衝撃で亀裂が入る可能性がある。

あるプロジェクトでは、焼き戻し工程を誤ったために、プロファイルが必要な降伏強度を下回ってしまいました。私たちは、引張試験のおかげで組み立て前にこの問題を発見し、安全上の危険を回避することができました。

CNCアルミ形材の標準的な寸法公差は?

寸法公差は、CNC加工後にプロファイルが他の部品と適合することを保証します。公差が厳しいほど精密な組み立てが可能ですが、加工工数が増えます。

標準的なCNC加工プロファイルは、ISO 2768またはお客様固有の仕様に準拠しており、一般的な公差はサイズとフィーチャークラスに応じて±0.1~±0.02mmです。

サイズ公差基準

| 寸法範囲 (mm) | ISO 2768 m公差 | ISO 2768 f公差 | 典型的なCNC範囲 |

|---|---|---|---|

| 10mmまで | ±0.1 mm | ±0.05 mm | ±0.02-0.05 mm |

| 10-100 mm | ±0.2 mm | ±0.1 mm | ±0.05-0.1 mm |

| 100-300 mm | ±0.3 mm | ±0.15 mm | ±0.1-0.2 mm |

| 300-1000 mm | ±0.5 mm | ±0.2 mm | ±0.2-0.3 mm |

- 一般公差 (m):非重要寸法に適し、±0.1~0.3mm。

- ファイン・トレランス(f):重要な嵌合面については、±0.02~0.1mm。

チェック方法

- CMMは、幾何学的精度のために3Dで部品を測定します。

- レーザースキャナーは形状と平坦度をとらえ、複雑なプロファイルに最適です。

- ノギスやハイトゲージは、もっと簡単なチェックに使える。

クリティカル・トレランス・ゾーンの例

- 嵌合穴:±0.02?

- スロット幅:±0.05?

- 表面の平坦度< 100mmあたり0.05mm以下

- 垂直度:±0.1

私がチェックした医療機器部品では、穴が0.1mmずれただけで組み立てが止まってしまいました。私たちは、公差±0.05?mmを保持するためにCNCセットアップを更新し、問題を解決しました。

コーティングの密着性と耐食性はどのように試験されるのですか?

コーティングの品質は、機械的強度と同じくらい重要です。それは寿命、外観、過酷な環境下での耐性に影響する。

クロスハッチテーププルのような接着試験は、アルミニウムとコーティングの接着を検証します。塩水噴霧のような腐食試験は、コーティングされたサンプルの耐久性を評価するために過酷な環境を使用します。

接着試験手順

- クロスハッチカット

- 鋭利な刃物で、1~2mmの間隔で、格子状に6~11本の平行な切り込みを入れる。

- テープを貼ってはがす

- 感圧テープは切り口の上に貼る。

- テープは60度の角度で素早く剥がされた。

- 評価

- 0(剥がれがない)から5(コーティングが著しく剥がれる)までの評点。

- 規格ASTM D3359、ISO 2409。

良好な粘着力=テープを引張っても塗膜が剥がれない。接着性が悪いと、前処理や硬化に問題が生じる。

腐食試験手順

-

塩水噴霧(ASTM B117)

- パネルに塩霧を96時間以上吹き付ける。

- 錆、膨れ、剥離がないか、間隔をおいてチェックする。

-

サイクル腐食

- より現実的な天候サイクル:塩水噴霧→乾燥した暑さ→湿度。

- より長いサイクルでのコーティングの破壊をテストする。

-

バブリング&ブリスター・テスト

- 数日間水に浸す。エッジまたはスクライブラインに沿って水疱を評価する。

コーティングの種類

- 陽極酸化処理(タイプIIまたはIII、建築用陽極酸化処理または硬質陽極酸化処理)

- 粉体塗料(熱硬化性)

- 濡れた塗料または液体塗料

表面テスト

- 光沢計で輝きの均一性をチェック

- マイクロメーターで厚みを測定(粉体塗装の場合は最低15μm、アルマイトの場合は最低10μm)

- プロフィロメーターで表面の凹凸を測定

ある船舶用金具のプロジェクトでは、200時間の塩水噴霧で端からコーティングが剥がれてしまった。前処理を調整し、コーティングの厚さを12μmから20μmに上げると、接着の問題が解決した。

結論

アルミ形材の包括的な試験により、設計と性能の要求を満たすことを保証します。主な試験には、引張試験、硬度、疲労、寸法検査、塗装付着、腐食試験、非破壊検査などがあります。

引張強さは、標準的なドッグボーン・サンプルと試験機で測定される。寸法公差は、精度の必要性に応じて±0.02mmから±0.3mmの範囲である。陽極酸化処理と粉体塗装を含むコーティングは、長寿命を保証するために、粘着テープ試験と塩水噴霧暴露に合格しなければなりません。

徹底した試験により、使用中の不具合を回避し、ブランドの品質を守り、安全で信頼性の高いアルミニウム製品をサポートします。

正誤問題

クロスハッチテープ接着試験は、アルミニウムに対する塗膜の接着性を評価するために使用される。真

クロス?ハッチカットの後にテープを引っ張る方法は、接着性を確認するための標準化された方法(ASTM D3359)である。

ISO 2768の許容誤差(f)では、±0.3mmの寸法誤差しか許容されません。偽

ISO 2768fはより厳しく、公差は±0.3mmではなく、フィーチャーサイズに応じて±0.02~0.1mm程度である。