Minőségbiztosítás az alumínium profilgyártásban

Az alumíniumprofil-gyártás versenyhelyzetében a minőség biztosítása a sikerhez elengedhetetlen. De mit is jelent valójában a minőségbiztosítás ebben az iparágban?

Az alumíniumprofil-gyártás minőségbiztosítása magában foglalja a minőség nyomon követését, ellenőrzését és javítását minden egyes gyártási szakaszban. Biztosítja, hogy az alumíniumtermékek megfeleljenek a meghatározott szabványoknak, a nyersanyagellenőrzéstől a végső szállításig, ezáltal minimalizálva a kockázatokat és biztosítva a következetességet.

Míg a minőségbiztosítás alapjainak megértése szilárd alapot nyújt, a folyamatok és szabványok mélyebb megismerése feltárja a bonyolult részleteket, amelyek jelentősen befolyásolhatják a termelési eredményeket. Olvasson tovább, hogy megismerje az alumíniumprofil-gyártás minőségét meghatározó kulcsfontosságú szakaszokat, vizsgálati módszereket és nemzetközi szabványokat.

A minőségbiztosítás csökkenti a hulladékot az alumíniumgyártásban.Igaz

A minőségbiztosítási folyamatok bevezetése segít a hibák korai felismerésében, csökkentve ezzel a pazarlást.

Az alumíniumprofilok minőségét kizárólag a végső szállítási ellenőrzések alapján lehet megítélni.Hamis

A minőséget a teljes gyártás során értékelik, nem csak a végső szállításkor.

Hogyan befolyásolja a nyersanyagvizsgálat a termékminőséget?

Gondolkodott már azon, hogy a nyersanyagok minősége hogyan befolyásolja a végterméket? A nyersanyagok ellenőrzése az első lépés a kiváló termékminőség biztosításában. Ez egy kritikus folyamat, amely megalapozza a gyártási sikert.

A nyersanyag-ellenőrzés hatással van a termék minőségére, mivel biztosítja, hogy az anyagok megfeleljenek a meghatározott szabványoknak, mielőtt a gyártás megkezdődik. Ez a korai szakaszban végzett ellenőrzés megelőzi a hibákat, növeli a megbízhatóságot és fenntartja a következetességet a gyártási ciklus során.

A nyersanyag-ellenőrzés fontossága

A nyersanyagok kezdeti ellenőrzése lehetővé teszi a gyártók számára, hogy meggyőződjenek arról, hogy az alkatrészek megfelelnek-e az előírt specifikációknak. Például a alumínium profil gyártása1, minden egyes ötvözetnek meghatározott kémiai és fizikai szabványoknak kell megfelelnie. Ez a szakasz kulcsfontosságú a gyártási folyamat későbbi lehetséges problémáinak elkerülése érdekében.

A nyersanyag-ellenőrzés fő összetevői

-

Anyagi tanúsítványok:

- Olyan dokumentumok, mint az anyagvizsgálati tanúsítványok (MTC) hitelesíti a nyersanyagok tulajdonságait. Ezek a tanúsítványok elengedhetetlenek a tervezési követelményeknek való megfelelés ellenőrzéséhez.

-

Fizikai és kémiai elemzés:

- A termék integritásának fenntartásához elengedhetetlen annak biztosítása, hogy a fizikai tulajdonságok (pl. szakítószilárdság, keménység) és a kémiai összetétel a meghatározott határértékeken belül legyen.

| Ingatlan | Leírás | Példa |

|---|---|---|

| Kémiai összetétel | Ellenőrzi az anyagelemeket | Alumínium 99% tisztasággal |

| Szakítószilárdság | A feszültséggel szembeni ellenállás mérése | 300 MPa szerkezeti felhasználásra |

A szigorú ellenőrzés előnyei

Az alapos nyersanyag-ellenőrzés csökkenti a nem megfelelő anyagok okozta gyártási késedelmeket. Az eltérések korai észlelésével a gyártók megelőzhetik a hibás termékek költséges utómunkálatait vagy selejtezését. Ez különösen kritikus az olyan iparágakban, mint például autóipar és repülőgépipar2.

Kihívások a nyersanyag-ellenőrzésben

Előnyei ellenére a nyersanyagvizsgálat olyan kihívásokkal néz szembe, mint például:

-

Költségkihatások:

- Bár az átfogó ellenőrzések létfontosságúak, erőforrás-igényesek lehetnek. A költségek és a szükséges ellenőrzés mélységének egyensúlyba hozása jelentős szempont.

-

Technológiai fejlesztések:

- Az új technológiák és vizsgálati módszerek követése elengedhetetlen. A fejlett eszközök, például a spektrométerek alkalmazása növelheti a pontosságot, de beruházást igényel.

Beszállítói kapcsolatok kiaknázása

Az erős beszállítói kapcsolatok kiépítése egyszerűsítheti az ellenőrzési folyamatot. A megbízható beszállítók gyakran előre ellenőrzött anyagokat biztosítanak, így csökkentve a helyszíni, kiterjedt ellenőrzések szükségességét. Ez az együttműködés elősegíti a hatékonyságot és a bizalmat az ellátási láncban.

Annak további feltárásához, hogy ezek a gyakorlatok hogyan befolyásolják a minőséget, fontolja meg a következők vizsgálatát ellátási lánc partnerségek3. Az ilyen betekintésekből kiderül, hogy a stratégiai együttműködések hogyan javítják a termékminőséget és a működési hatékonyságot.

Anyagvizsgálati tanúsítványok igazolják a nyersanyag tulajdonságait.Igaz

Az MTC-k hitelesítik a nyersanyagok tulajdonságait, biztosítva a specifikációknak való megfelelést.

A nyersanyag-ellenőrzés minden gyártási késedelmet kiküszöbölhet.Hamis

Bár ez csökkenti a késedelmeket, a gyártás során még mindig felmerülhetnek előre nem látható problémák.

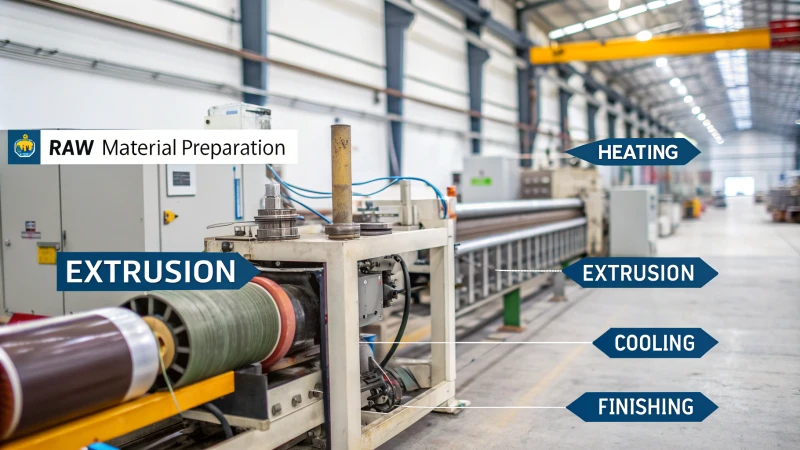

Melyek az extrudálási folyamat kritikus szakaszai?

Az extrudálás a gyártás kulcsfontosságú folyamata, amely a nyersanyagokat funkcionális termékekké alakítja át. Kritikus szakaszainak megértése optimalizálhatja a gyártást és javíthatja a minőséget.

Az extrudálási folyamat kritikus szakaszai közé tartozik a nyersanyag előkészítése, a fűtés, az extrudálás, a hűtés és a befejezés. Minden egyes szakasz pontos ellenőrzést igényel a termék minőségének és hatékonyságának biztosítása érdekében.

Nyersanyag előkészítés

Az első lépés a megfelelő anyag kiválasztása és előkészítése. Ez biztosítja a extrudálási folyamat4 a kiváló minőségű bemenetekkel kezdődik. A különböző anyagok, mint például az alumínium vagy a műanyag, különleges megfontolásokat igényelnek.

Fűtés

Ezután az anyagokat egy bizonyos hőmérsékletre melegítik, és így lágyítják meg őket az extrudáláshoz. Ez a lépés precizitást igényel, mivel a túlmelegítés vagy alulfűtés befolyásolhatja a minőséget.

Extrudálás

Ebben a szakaszban a felmelegített anyagot egy szerszámon keresztül nyomják át a kívánt forma kialakításához. A szerszámtervezés5 döntő fontosságú, mivel befolyásolja a végtermék méreteit és tulajdonságait.

Hűtés

Az extrudálás után az anyagnak le kell hűlnie, hogy megőrizze alakját. Ez történhet lég- vagy vízhűtéses rendszerekkel, amelyek mindegyike egyedi előnyökkel jár.

Befejezés

A végső fázisban a vágás, a megmunkálás vagy a felületkezelés következik. Ez a lépés a megjelenés és a teljesítmény fokozásával növeli az értéket.

Közös kihívások

Minden egyes szakasz kihívást jelenthet, például az egyenletes hő fenntartása vagy a szerszám eltömődésének megakadályozása. A mérnökök gyakran használnak fejlett technológiák6 hogy leküzdje ezeket a problémákat és optimális eredményeket biztosítson.

Extrudálás szakaszainak áttekintése

| Színpad | Legfontosabb megfontolások |

|---|---|

| Nyersanyag előkészítés | Az alapanyagok minősége |

| Fűtés | Hőmérséklet-szabályozás |

| Extrudálás | Szerszámtervezés és nyomáskezelés |

| Hűtés | A módszer kiválasztása (levegő vagy víz) |

| Befejezés | Felületkezelés és megmunkálás |

Az extrudálási folyamat sikere az e szakaszok aprólékos ellenőrzésében rejlik, biztosítva, hogy a végtermék megfeleljen az előírt specifikációknak és szabványoknak.

A nyersanyag előkészítése befolyásolja az extrudálás minőségét.Igaz

A kiváló minőségű alapanyagok elengedhetetlenek a sikeres extrudáláshoz.

Az extrudálás során a hűtés szükségtelen.Hamis

A hűtés segít megőrizni az extrudált anyag alakját és integritását.

Miért fontos a méret- és tűrésellenőrzés?

A méret- és tűrésellenőrzés a gyártás alapvető fontosságú szempontja, amely biztosítja az alkatrészek zökkenőmentes illeszkedését, csökkentve a hibák és a pazarlás mértékét. A pontos specifikációk betartásával az iparágak jobb minőségű termékeket és jobb funkcionalitást érnek el.

A méret- és tűrésellenőrzés alapvető fontosságú, mert biztosítja, hogy a gyártott alkatrészek megfeleljenek a meghatározott méret- és alakkövetelményeknek, lehetővé téve a megfelelő összeszerelést és működést. Ez a gyakorlat minimalizálja a hibákat, csökkenti a pazarlást és javítja a termékminőséget.

A termék minőségének és funkcionalitásának biztosítása

A méret- és tűrésellenőrzés biztosítja, hogy az alkatrészek megfeleljenek a tervezési előírásoknak, ami a termékminőség szempontjából kulcsfontosságú. Ezen ellenőrzések nélkül előfordulhat, hogy az alkatrészek nem illeszkednek vagy nem működnek megfelelően, ami költséges hibákhoz vezet.

Például az autóiparban a pontos tűrések7 biztosítja, hogy a motor alkatrészei tökéletesen illeszkedjenek egymáshoz, fenntartva a hatékonyságot és a teljesítményt. Az eltérések mechanikai meghibásodásokat vagy hatástalanságot okozhatnak.

Hulladék és költségek csökkentése

Az eltérések korai felismerésével a gyártók csökkenthetik a pazarlást. A kevesebb hibás alkatrész kevesebb kidobott anyagot jelent, ami pénzt takarít meg. Gondoljunk csak egy alumínium profilokat gyártó vállalatra; ha azok nem felelnek meg a tűrési normák8, nem lehet felhasználni, ami jelentős veszteségeket eredményez.

A biztonsági előírások javítása

Az olyan területeken, mint a repülőgépipar, a pontos méretek létfontosságúak a biztonság szempontjából. A hibás mérések katasztrofális meghibásodásokhoz vezethetnek. Például egy szárny méretének kisebb hibája befolyásolhatja a repülőgép aerodinamikáját, és veszélyeztetheti a biztonságot.

Globális ipari szabványok támogatása

Az olyan ipari szabványok, mint a GD&T (Geometriai méretezés és tűrés) egyetemes nyelvet biztosítanak a mérnökök számára. Ez biztosítja, hogy a világ különböző részein gyártott termékek zökkenőmentesen működjenek együtt.

| Aspect | Hatás |

|---|---|

| Termékminőség | Biztosítja az alkatrészek illeszkedését és rendeltetésszerű működését. |

| Költséghatékonyság | Minimalizálja a hulladékot és csökkenti a gyártási költségeket. |

| Biztonság | Kritikus fontosságú az olyan nagy tétekkel járó iparágakban, mint a repülőgépipar. |

| Szabványosítás | Elősegíti a globális együttműködést és kompatibilitást. |

Ezen előírások betartása, mint például az alábbiakban vázoltak, a GD&T irányelvek9, segít fenntartani a következetességet és megbízhatóságot a nemzetközi gyártási ágazatokban. Ez különösen fontos az olyan iparágakban, mint az autóipar és az elektronika, ahol a precizitásról nem lehet tárgyalni.

A méretellenőrzések biztosítják a termék minőségét és funkcionalitását.Igaz

A méretellenőrzések ellenőrzik, hogy az alkatrészek megfelelnek-e a tervezési előírásoknak, biztosítva a minőséget.

A tűrésszabványok figyelmen kívül hagyása növelheti a gyártási költségeket.Igaz

Betartás nélkül több hibás alkatrész készül, ami növeli a költségeket.

Hogyan befolyásolják a felületkezelések az alumínium minőségét?

A felületkezelések jelentősen befolyásolják az alumínium tartósságát és megjelenését, befolyásolva annak minőségét. E hatások megértése segít a gyártóknak optimalizálni a teljesítményt és az esztétikát a különböző alkalmazásokhoz.

Az olyan felületkezelések, mint az eloxálás és a porfestés, a korrózióval és kopással szembeni ellenállás javításával fokozzák az alumíniumot, miközben esztétikai testreszabást is kínálnak. Ezek az eljárások kulcsfontosságúak a kiváló minőségű alumíniumtermékek fenntartásához.

A felületkezelések megértése

A felületkezelések alapvető fontosságúak az alumínium tulajdonságainak finomításában. Ezek olyan eljárásokat foglalnak magukban, mint az eloxálás, a porbevonat és a kémiai átalakítás, amelyek mindegyike különböző módon járul hozzá a fém teljesítményéhez.

Eloxálás

Az eloxálás egy elektrokémiai eljárás, amely megvastagítja az alumínium természetes oxidrétegét, növelve annak korrózióállóságát és lehetővé téve az élénk színű felületeket. Ezáltal ideális az alábbiakhoz kültéri alkalmazások10.

| Előnyök | Hátrányok |

|---|---|

| Fokozott tartósság | Magasabb kezdeti költség |

| Továbbfejlesztett esztétika | Korlátozott színválaszték |

| Nem mérgező eljárás | Pontos ellenőrzést igényel |

Porbevonat

A porfestés során száraz port visznek fel az alumíniumfelületekre, majd hő hatására megszilárdítják. Ezáltal egy kemény felület jön létre, amely jobban ellenáll a forgácsolásnak és a karcolásoknak.

- Környezeti előnyök: A porbevonat kevesebb illékony szerves vegyületet (VOC) bocsát ki, mint a folyékony bevonatok.

- Alkalmazás rugalmassága: Alkalmas összetett geometriákhoz, egyenletes lefedettséget biztosít.

Tudjon meg többet a porfesték előnyei11.

Kémiai konverziós bevonat

Ez a kezelés javítja a festéktapadást és a korrózióállóságot. Általában a későbbi festés alapjaként használják, így biztosítja a festék hosszú távú tartósságát.

- Cink-kromát átalakítás: Ismert a kiváló korrózióállóságáról.

- Nem krómozott alternatívák: Környezetbarát lehetőségek állnak rendelkezésre a fenntartható gyakorlatokhoz.

Ismerje meg kémiai átalakítási technológiák12.

A felületkezelés hatásainak összehasonlítása

A felületkezelés kiválasztásakor vegye figyelembe az olyan tényezőket, mint a környezeti feltételek, a kívánt esztétikai eredmények és a funkcionális követelmények.

| Kezelés | Korrózióállóság | Esztétikai rugalmasság | Tartósság |

|---|---|---|---|

| Eloxálás | Magas | Mérsékelt | Magas |

| Porbevonat | Mérsékelt | Magas | Magas |

| Kémiai átalakítás | Változó | Alacsony | Változó |

Mindegyik módszer különböző előnyökkel jár, ezért fontos, hogy a kezelést az alkalmazás speciális igényeihez igazítsuk. Például, eloxálás13 előnyösebb a magas korróziós potenciállal rendelkező környezetben, míg a porfestés megfelel a változatos színválasztékot igénylő alkalmazásoknak.

Ezen változók megértésével a gyártók javíthatják az alumíniumtermékek funkcionális és esztétikai minőségét. Ez a tudás elengedhetetlen a terméktervezés és az anyagválasztás során a megalapozott döntéshozatalhoz.

Az eloxálás növeli az alumínium' korrózióállóságát.Igaz

Az eloxálás megvastagítja az oxidréteget, ami növeli a korrózióállóságot.

A porbevonat több VOC-t bocsát ki, mint a folyékony bevonatok.Hamis

A porbevonat kevesebb VOC-t bocsát ki a folyékony bevonatokhoz képest.

Milyen vizsgálati módszerek biztosítják a mechanikai teljesítményt?

Az anyagok mechanikai teljesítményének biztosításához elengedhetetlenek a szigorú vizsgálati módszerek. Ezek a módszerek értékelik a szilárdságot, a tartósságot és a megbízhatóságot, amelyek létfontosságúak az olyan iparágakban, mint az építőipar és a gyártás. Ezeknek a teszteknek a megértése segít a gyártóknak garantálni a termékek minőségét és biztonságát.

A mechanikai teljesítményt olyan vizsgálati módszerekkel biztosítják, mint a szakító-, keménység-, fárasztó- és ütésvizsgálat. Ezek a szabványosított vizsgálatok értékelik az anyagok szilárdságát, ellenállóképességét és tartósságát, biztosítva, hogy megfeleljenek a konkrét alkalmazási követelményeknek.

Szakítóvizsgálat: Anyagszilárdság értékelése

A szakítóvizsgálat az anyag szilárdságának és rugalmasságának meghatározására szolgáló alapvető módszer. Ellenőrzött feszültség alkalmazásával azt mérik, hogy egy anyag mennyire képes megnyúlni, mielőtt elszakadna. A mérnökök erre a vizsgálatra támaszkodnak annak biztosítása érdekében, hogy az anyagok ellenálljanak a várt terheléseknek. és kényszerít14.

Keménységvizsgálat: Ellenállás a felületi deformációval szemben

A keménységvizsgálatokkal az anyag azon képességét értékelik, hogy ellenáll-e a felületi benyomódásnak vagy kopásnak. A népszerű módszerek közé tartozik a Brinell-, a Rockwell- és a Vickers-vizsgálat. Ezek létfontosságúak azoknál az alkalmazásoknál, ahol a kopásállóság döntő fontosságú, mint például a következőkben építőipari szerszámok15 vagy gépalkatrészek.

| Módszer | Jellemzők |

|---|---|

| Brinell | Nagy bemélyedések; alkalmas fémekhez |

| Rockwell | Gyors mérések; különböző skálák |

| Vickers | Mikroindentáció; precíz kis területek esetén |

Fáradásvizsgálat: Állóképesség ismételt terhelés alatt

A fáradásvizsgálat azt vizsgálja, hogyan viselkednek az anyagok ciklikus terhelés alatt. Ez a vizsgálat alapvető fontosságú az állandó feszültségváltozásoknak kitett alkatrészek esetében, mint például hídszerkezetek16. Segít megjósolni az anyagok élettartamát és elkerülni a hirtelen meghibásodásokat.

Ütésvizsgálat: Szívósság-értékelés

Az ütésvizsgálatok, mint például a Charpy- vagy az Izod-vizsgálat, meghatározzák az anyag szívósságát vagy energiaelnyelését hirtelen ütések során. Ezek a vizsgálatok biztosítják, hogy az anyagok katasztrofális meghibásodás nélkül képesek kezelni a hirtelen fellépő erőket, ami kulcsfontosságú az autóipari vagy űrhajózási alkalmazásokban. a biztonság érdekében17.

A szakítóvizsgálat az anyag rugalmasságát méri.Igaz

A szakítóvizsgálat azt vizsgálja, hogy egy anyag mennyit tud nyúlni, mielőtt elszakadna.

Az ütközésvizsgálatoknak nincs jelentősége a repülésbiztonság szempontjából.Hamis

Az ütközési tesztek biztosítják, hogy az anyagok képesek legyenek elnyelni az energiát hirtelen ütközések során, ami a biztonság szempontjából kulcsfontosságú.

Következtetés

Az alumíniumprofil-gyártás minőségbiztosítása magában foglalja a szisztematikus felügyeletet és ellenőrzést minden egyes szakaszban, biztosítva a termék minőségét a nyersanyag-ellenőrzés, az extrudálás ellenőrzése, a méretpontosság, a felületkezelés és a mechanikai vizsgálatok révén.

-

Fedezze fel az alumíniumötvözetekre vonatkozó szabványokat, hogy az anyagminőség megfeleljen az ipari elvárásoknak.↩

-

Fedezze fel, hogy miért kulcsfontosságú a szigorú minőségellenőrzés az olyan nagy tétekkel járó iparágakban, mint az autóipar és a repülőgépipar.↩

-

Ismerje meg, hogy az ellátási láncon belüli stratégiai partnerségek hogyan javítják a termékek általános minőségét.↩

-

Ismerje meg, hogyan választják ki és készítik elő a nyersanyagokat az extrudáláshoz a kiváló minőségű kimenet biztosítása érdekében.↩

-

Fedezze fel, hogy miért kritikus a szerszámtervezés az extrudált termékek kialakításában, és hogy milyen hatással van a minőségre.↩

-

Fedezze fel az extrudálási folyamatokat javító, a gyakori kihívások leküzdését szolgáló fejlett technológiákat.↩

-

Ismerje meg, hogyan biztosítják a pontos tűrések az autóipari alkatrészek megbízhatóságát és teljesítményét.↩

-

Fedezze fel, hogy a tűrésszabványok betartása hogyan csökkentheti a hulladékot és takaríthat meg költségeket a gyártás során.↩

-

Fedezze fel, hogyan szabványosítják a GD&T irányelvek a méréseket a globális gyártási kompatibilitás érdekében.↩

-

Az eloxálás jelentősen javítja az alumínium időjárással és UV-fénnyel szembeni ellenállását, így ideális kültéri alkalmazásokhoz.↩

-

A porbevonat kiváló fedést biztosít a bonyolult formákon, egységes és tartós felületet biztosít, megereszkedés és csepegés nélkül.↩

-

A krómmentes konverziós bevonatok környezetileg fenntartható alternatívákat kínálnak hatékony korrózióvédelemmel.↩

-

Az eloxálás kiváló korrózióvédelmet biztosít azáltal, hogy tartós oxidréteget hoz létre, amely szerves része magának az alumíniumnak.↩

-

Fedezze fel, hogyan segít a szakítóvizsgálat az anyag húzóerőkkel szembeni ellenálló képességének értékelésében, ami kulcsfontosságú a biztonság és a teljesítmény biztosítása szempontjából.↩

-

Ismerje meg a különböző keménységvizsgálati módszereket és azok alkalmazását az anyagok alakváltozással szembeni ellenállásának értékelésében.↩

-

Értse meg, hogy a fárasztásvizsgálat hogyan jelzi előre az anyagok élettartamát ismételt terhelési ciklusok alatt.↩

-

Fedezze fel, hogyan értékeli az ütésvizsgálat az anyag szívósságát és hirtelen fellépő erők elnyelésére való képességét.↩