Mekkora az extrudált profilok maximális szélessége?

Egyszer szembesültem egy kihívással: tudnánk-e elég széles profilt készíteni ahhoz a nagy ablakkerethez?

A legtöbb alumínium sajtolóprés körülbelül 800 mm széles profilok előállítására képes, bár ez többletköltséggel és a szerszámok összetettségével jár.

A tervezőknek tudniuk kell, hogy a szélesség hogyan befolyásolja a megvalósíthatóságot és a költségvetést, mielőtt továbblépnének.

Milyen felszerelési korlátok határozzák meg a szélességet?

A tervek véglegesítése előtt mindig először ellenőrzöm a présgép és a szerszámok korlátait.

A maximális profilszélesség függ a tuskó méretétől, a sajtóteljesítménytől és a szerszámkapacitástól.

A tuskó mérete kulcsfontosságú: a szélesebb profilokhoz nagyobb tuskókra van szükség. A szabványos tuskók átmérője 700 mm-ig terjed. Néhány egyedi készlet 800 vagy 900 mm-ig terjed, de ezek ritkák.

A nyomda űrtartalma is számít. A széles profiloknak nagyobb erőre van szükségük ahhoz, hogy a fémet átnyomják a nagy szerszámon. A préskapacitások 1000 és 13 000 tonna között mozognak. Például:

- Egy 700 mm-es tuskóból készült 500 mm széles profilhoz 6 000 T-os présgépre lehet szükség.

- A szélesebb, akár 800 mm-es profilokhoz 10.000 T vagy annál is több kellhet.

A szerszámoknak is meg kell egyezniük. Egy széles szerszám több alátámasztást igényel. Ellen kell állnia a hajlításnak és egyenletes fémáramlást kell fenntartania. A szerszámműhelyek néha elutasítják a nagyon széles szerszámokat.

A gyártósorok hűtőágyakat és kezelőszalagokat tartalmaznak. Ezeknek elég hosszúnak és szélesnek kell lenniük a széles profilokhoz. Ez megnöveli a gyári beállítások beruházását.

A profilszélesség fő korlátja a cső átmérője.Igaz

Az átmérő határozza meg a maximális keresztmetszeti szélességet, amelyet a prés nyomni tud. Elég nagyméretű tuskó nélkül nem lehet széles profilokat extrudálni.

A prés űrtartalma nincs hatással a profil szélességére.Hamis

A nagyobb szélesség növeli a szükséges erőt. A nem megfelelő űrtartalom hiányos extrudálást vagy szerszámsérülést okoz.

Milyen szélesek lehetnek az ipari présgépek?

Egyszer bejártam egy gyárat, ahol óriási présgépek voltak; felnyitotta a szememet.

A legszélesebb kereskedelmi extrudálások szélessége körülbelül 800 mm; csak nagyon kevés prés és üzem haladja meg ezt a szélességet.

Íme egy pillantás a sajtó képességeire:

- Kis és közepes méretű: 1.000-3.000?T, akár ~300?mm-es tuskók → profilok ~250?mm-ig

- Nagyméretű nyomdagépek: T, 700 mm-es tuskók → profilok ~500 mm

- Extra nagy prések: T+, 800 mm-es tuskók → profilok ~800 mm-es méretig

A legszélesebb formák extrudálásához speciális, megerősített szerkezetű préssorokra van szükség. Ezek csak néhány országban léteznek. Kevés vállalat rendelkezik a csúcsszélességhez szükséges öntési, extrudálási és továbbfeldolgozó berendezésekkel.

A nagyon egyedi munkák meghaladhatják a 800 mm-t, akár az 1 m-t is, de ezekhez egyedi présgépekre és szerszámokra van szükség. Ezek ritkák és költségesek.

Hogyan befolyásolja a szélesség a tervezési költségeket?

Gyakran figyelmeztetem az új ügyfeleket: "A szélesebb profilok többe kerülnek - nem csak anyagilag."

A szélesebb profilok kialakítása és a szerszámozás többe kerül a nagyobb tuskó, az erősebb présgépek, a nehezebb szerszámok és a bonyolult kezelőrendszerek miatt.

Költségtényezők

- Billet ára: A nagyobb tuskó több alumíniumot jelent méterenként és drágább öntést.

- Sajtóköltség: A nagyobb űrtartalmú és egyedi présgépek üzemeltetése többe kerül, és több energiát is igényel.

- Szerszámkészítés: A széles szerszámok megmunkálása többe kerül, erősebb acélokat és hosszabb átfutási időt igényelnek.

- A kezelése: A hűtőágyaknak, vágógépeknek, rakodórendszereknek szélesebbnek és erősebbnek kell lenniük.

- Hozam és selejt: A széles extrudálásoknak hosszabb futamokra van szükségük a hatékony termeléshez. A rövid futások rontják a hozamot és növelik az alkatrészenkénti költséget.

Futtatok egy gyors költség-összehasonlítást:

| Szélesség (mm) | Becsült szerszámköltség | Nyomdagép mérete | Kezelési frissítési költség |

|---|---|---|---|

| 200 | Alacsony | 3,000?T | Standard |

| 500 | Közepes | 6,000?T | Közepes |

| 800 | Magas | 10,000?T+ | Magas |

A nullszaldó eléréséhez hosszú gyártási sorozatra lehet szükség. Kis projekteknél a széles profilok nem kifizetődőek.

A szélesebb extrudálás mindig sokkal többe kerül.Igaz

A nagyobb tuskó, a szerszámok és a kezelőrendszerek jelentősen növelik a költségeket.

A szélesebb profilok nem befolyásolják a selejtezési arányt.Hamis

A szélesebb extrudálások hosszabb beállításokat és futásokat igényelnek a hatékonyság érdekében, különben a selejt megnő.

Össze lehet kombinálni a profilokat a nagyobb szélesség érdekében?

Egyszer láttam egy masszív, keskeny profilokból összeillesztett kijelzőkeretet.

Több keskenyebb profil hegesztéssel, illesztéssel vagy mechanikus rögzítéssel kombinálható, hogy szélesebb összeállításokat kapjon, bár a varrat nélküli szilárdság elveszik.

Csatlakozási stratégiák

- Hegesztés (TIG vagy MIG): Erős varratot hoz létre, de csiszolásra és befejezésre van szükség.

- Mechanikus kötőelemek: Csavarok, konzolok, T-anyák. Könnyű összeszerelés, de látható kötések.

- Ragasztás: Tiszta megjelenés, eloszlatja a feszültséget, de a felület előkészítése és kikeményítése szükséges.

- Hideg kötés: Egyszerű keretekhez, de korlátozott teherbírásúak.

Előnyök és hátrányok

| Módszer | Maximális kombinált szélesség | Erősség | Megjelenés |

|---|---|---|---|

| Egyetlen extrudálás | ~800?mm | Magas | Zökkenőmentes |

| Hegesztés | Korlátlan | Magas | Post?munka szükséges |

| Mechanikus illesztés | Korlátlan | Közepes | Látható ízületek |

| Ragasztó | Korlátlan | Közepes?Magas | Tiszta, előkészítést igényel |

A szegmensek kombinálásával bármilyen szélességet elérhet. Három 800 mm-es extrudált részből építettem egy 3 m-es bemutató keretet, amelyet összehegesztettem és befejeztem. Jól teljesített.

Következtetés

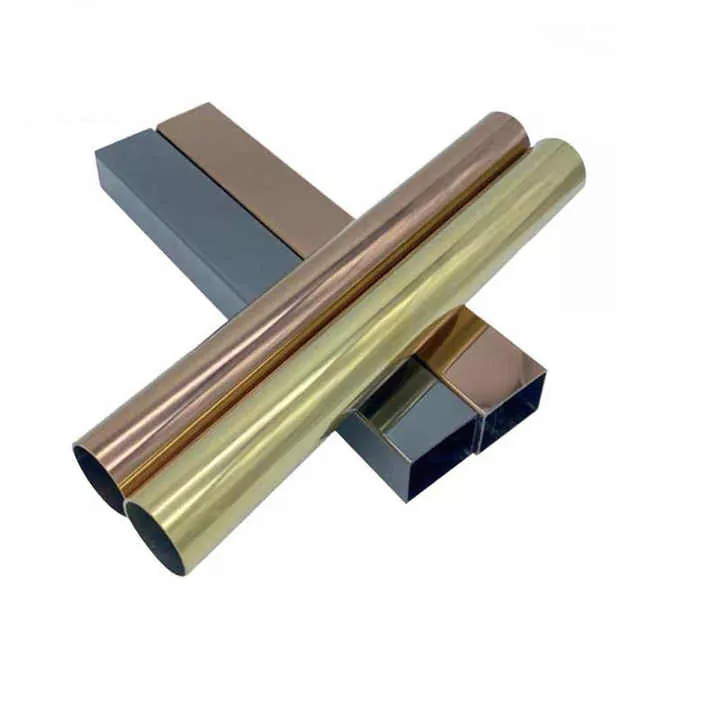

Az alumínium profilok maximális szélessége a tuskó méretéhez, a prés tonnatartalmához és a szerszámkészlethez van kötve, és jellemzően ~800 mm-nél van a maximum. Ennél nagyobb méret egyedi beállításokat és magas költségeket igényel. A szélesebb formák magasabb szerszám- és kezelési költségeket jelentenek. A profilok kombinálása rugalmas alternatívát kínál a szélesség, a költségek és a szilárdság egyensúlyozásával.