Az alumínium extrudáláshoz alkalmas ötvözetek az eloxáláshoz?

A gyenge eloxálási eredmények gyakran egy rossz választásból származnak. Az ötvözetből. Sok vásárló szembesül egyenetlen színekkel, gyenge rétegekkel és felületi hibákkal. Ezek a problémák megnövelik a költségeket és késleltetik a projekteket.

Az eloxáláshoz alkalmas alumínium extrudált ötvözetek azok, amelyek alacsony szennyeződésszinttel, stabil kémiai összetétellel és szabályozott mikroszerkezettel rendelkeznek, mint például a 6xxx sorozatú ötvözetek, amelyek anódos kezelés alatt egyenletes és tartós oxidréteget képeznek.

Sok mérnök csak a folyamatirányításra koncentrál. Ez azonban nem elég. Az ötvözet választása döntő hatással van a végső megjelenésre és teljesítményre. Ha ezt az első lépést megértjük, elkerülhetjük a későbbi minőségi kockázatokat.

Melyik ötvözetsorozat alkalmas leginkább az eloxáláshoz?

A problémák gyorsan jelentkeznek, ha nem megfelelő ötvözetet anódosítanak. Színeltérés. Csíkok. Gyenge korrózióállóság. Ezek a problémák gyakran már az ötvözet kiválasztásánál kezdődnek, nem az anódosító tartályban.

A 6xxx alumíniumötvözet-sorozat a legalkalmasabb az eloxáláshoz, mert kiegyensúlyozza a magnézium- és szilíciumtartalmat, így egyenletes oxidréteg képződik, amely jó színválaszú és erős tapadással rendelkezik.

Az alumíniumötvözetek az eloxálás során nagyon eltérő módon viselkednek. Az oxidréteg az alapfémről növekszik. Ha az ötvözőelemek megzavarják ezt a növekedést, hibák jelennek meg. A gyártási tapasztalatok és a gyakorlati visszajelzések alapján egyes ötvözetcsaládok jobban teljesítenek, mint mások.

Miért dominál a 6xxx sorozat az eloxálási alkalmazásokban?

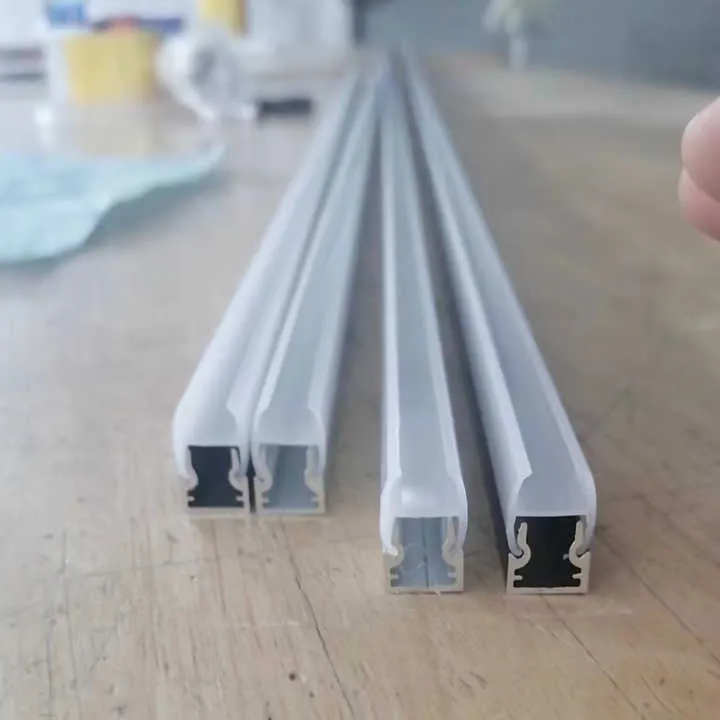

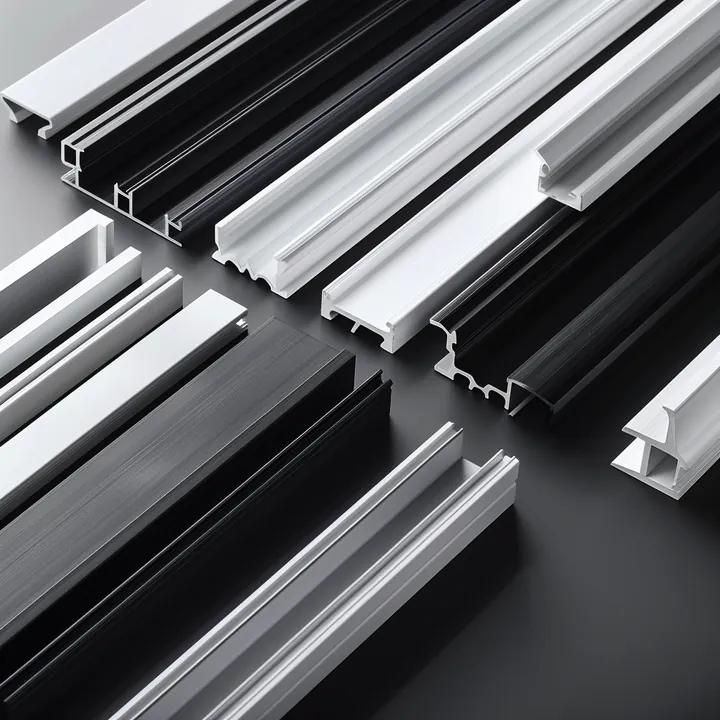

A 6xxx sorozatba tartozik a 6063, 6061 és a kapcsolódó minőségek. Ezeket az ötvözeteket széles körben használják építészeti, ipari és dekoratív extrudált termékekhez. Kémiai összetételük stabil és kiszámítható.

Teljesítményük legfőbb okai:

- A mérsékelt magnéziumtartalom elősegíti az oxid növekedését.

- A szilícium javítja az extrudálási áramlást anódosítás károsítása nélkül.

- Az alacsony réztartalom csökkenti a színváltozást

- A finom szemcsés szerkezet sima felületeket biztosít

A 6063-as ötvözetet gyakran építészeti ötvözetnek nevezik. Ez nem marketinges kifejezés. Ez az ötvözet biztosítja a legegyenletesebb eloxált felületet tömeggyártási körülmények között. A 6061-es ötvözet erősebb, de a paraméterek szabályozásával szintén jól eloxálható.

A leggyakrabban használt eloxált ötvözetek összehasonlítása

| Ötvözet | Anodizáló minőség | Színegységesség | Tipikus használat |

|---|---|---|---|

| 6063 | Kiváló | Nagyon magas | Homlokzatok, keretek |

| 6061 | Jó | Magas | Szerkezeti elemek |

| 6005A | Közepes | Közepes | Közlekedési rendszerek |

| 5052 | Közepes | Közepes | Lemez alkatrészek |

| 7075 | Szegény | Alacsony | Nagy szilárdságú alkatrészek |

A táblázat egyértelmű mintát mutat. Az ötvözet szilárdságának növekedésével az eloxálás minősége gyakran romlik. Ez a réz és a cink hozzáadott elemeknek köszönhető.

Miért küszködnek más sorozatok?

A 2xxx és 7xxx sorozatú ötvözetek rézet és cinket tartalmaznak. Ezek az elemek nem oxidálódnak egyenletesen. Az eloxálás során sötét foltokat vagy gyenge zónákat képeznek. Ez rossz megjelenéshez és csökkent korrózióállósághoz vezet.

Az 5xxx ötvözetek több magnéziumot tartalmaznak. Anódosíthatók, de a színszabályozás nehezebb. Vastag rétegekben szürke vagy homályos árnyalatokat mutathatnak.

A beszállítók szempontjából az eloxáláshoz legbiztonságosabb ajánlás továbbra is a 6063 vagy a szabályozott 6061.

A 6xxx sorozatú alumíniumötvözetek a legstabilabb és legegyenletesebb eloxált felületeket eredményezik a szokásos extrudált minőségek közül.Igaz

Kiegyensúlyozott magnézium- és szilíciumtartalmuk egyenletes oxidréteg-növekedést és állandó színvisszaadást biztosít.

A 7xxx sorozatú alumíniumötvözetek magas cink tartalmuknak köszönhetően ideálisak dekoratív eloxáláshoz.Hamis

A magas cink- és rézszint megzavarja az oxidképződést, és az eloxálás során szín- és felületi hibákat okoz.

Hogyan befolyásolja az ötvözet tisztasága az oxidréteg minőségét?

Sok vásárló azt feltételezi, hogy az eloxálás egy bevonat. Ez azonban nem így van. Az eloxálás az alapfém ellenőrzött oxidációja. Ez azt jelenti, hogy a tisztaság minden mikronban fontos.

A magasabb ötvözet-tisztaság sűrűbb, egyenletesebb oxidréteget eredményez, mivel kevesebb szennyező részecske zavarja az oxid növekedését és az elektromos áram áramlását az eloxálás során.

A tisztaság nem csak a tiszta alumíniumot jelenti. A nemkívánatos elemek ellenőrzött határértékeit is jelenti. A vas, a réz és a cink a leggyakoribb problémákat okozó elemek.

A szennyező elemek szerepe

Az eloxálás során áram folyik át az alumínium felületén. Az oxid felfelé és befelé növekszik. A szennyeződések blokkolják ezt az áramlást. Blokkolás esetén az oxid vastagsága egyenetlen lesz.

Gyakori szennyeződés hatások:

- A vas sötét csíkokat képez

- A réz fekete foltokat okoz

- A cink csökkenti a korrózióállóságot

- Az ólom apró lyukakat hoz létre

Még a kis mennyiségek is számítanak. A réz 0,05 százalékos változása megváltoztathatja a végső színt.

Mikroszerkezeti konzisztencia

A tisztaság a szemcsés szerkezetet is befolyásolja. A tiszta ötvözetek extrudálás során finom és egyenletes szemcséket képeznek. Ezek a szemcsék egyenletesen reagálnak az eloxáló áramra.

A rossz tisztaság a következőket eredményezi:

- Vegyes szemcseméret

- Szegregációs sávok

- Egyenetlen maratás

- Foltos színzónák

Ezért két azonos ötvözetnevű profil is eltérő módon anódosodhat, ha különböző gyárakból származik.

Gyakorlati tisztasági irányelvek vásárlók számára

| Elem | Ajánlott maximális érték az eloxáláshoz |

|---|---|

| Vas | <= 0,25 százalék |

| Réz | <= 0,05 százalék |

| Cink | <= 0,10 százalék |

| Ólom | A lehető legalacsonyabb |

Ezek a határértékek szigorúbbak, mint a standard ötvözet specifikációk. Ezek a valódi eloxálási teljesítményt tükrözik, nem csak a kémiai előírásoknak való megfelelést.

A valódi gyártósorokon a szigorúbb tisztasági ellenőrzés csökkenti a selejtarányt. Ezenkívül lerövidíti az eloxálási ciklus beállításait.

Az alacsonyabb szennyeződésszint javítja az eloxált réteg sűrűségét és vizuális konzisztenciáját.Igaz

A kevesebb szennyeződésrészecske egyenletes áramlást és stabil oxidréteg-növekedést tesz lehetővé.

A szennyeződések csak a felület színére vannak hatással, az eloxált réteg vastagságát nem befolyásolják.Hamis

A szennyeződések megzavarják az áramlás folyamatát, és közvetlenül befolyásolják az oxid vastagságát és szilárdságát.

A nagy szilárdságú ötvözetek hatékonyan eloxálhatók?

A nagy szilárdság gyakran rejtett költségekkel jár. Az eloxálás egyike ezeknek. Sok mérnök felteszi a kérdést, hogy a szilárdság és a megjelenés egyszerre létezhet-e.

A nagy szilárdságú alumíniumötvözetek eloxálhatók, de az eredmények gyakran korlátozottak a színegységesség, a réteg integritása és a korrózióállóság tekintetében a közepes szilárdságú ötvözetekhez képest.

Az alumínium szilárdságát általában a réz, a cink vagy mindkettő biztosítja. Ezek az elemek zavarják az eloxálás kémiai folyamatát.

A nagy szilárdságú ötvözetekkel kapcsolatos tipikus kihívások

A 2024 és 7075 típusú nagy szilárdságú ötvözeteknél gyakori problémák jelentkeznek:

- Sötét vagy egyenetlen szín

- Égés a széleken

- Csökkentett oxid tapadás

- Magasabb elutasítási arányok

Ezek a problémák nem mindig jelentkeznek kis mintákban. Gyakran tömeggyártás során kerülnek felszínre.

Mikor érdemes nagy szilárdságú ötvözeteket eloxálni?

Vannak olyan esetek, amikor az eloxálás továbbra is szükséges:

- Repülőgépipari alkatrészek

- Katonai felszerelés

- Funkcionális korrózióvédelem

- Elektromos szigetelés igényei

Ilyen esetekben a várakozásokat módosítani kell. A tiszta eloxálás jobb teljesítményt nyújt, mint a színes eloxálás. A vékony rétegek jobb teljesítményt nyújtanak, mint a vastag rétegek.

Segítő folyamatmódosítások

Az eredmények javítása érdekében:

- Alacsonyabb áram sűrűséget használjon

- Hosszabb beindulási időket alkalmazni

- Csak kénsavval történő eloxálást válasszon

- Kerülje az organikus festékeket

Még a módosítások után is az eredmények elmaradnak a 6xxx sorozat teljesítményétől.

Erősség kontra eloxálás kompromisszum

| ötvözet típusa | Erősségi szint | Eloxált megjelenés |

|---|---|---|

| 6063 | Közepes | Kiváló |

| 6061 | Közepesen magas | Jó |

| 2024 | Magas | Szegény |

| 7075 | Nagyon magas | Nagyon gyenge |

Ezt a kompromisszumot a tervezés korai szakaszában meg kell vitatni. Sok áttervezés túl későn történik, mert ezt a kérdést figyelmen kívül hagyják.

A nagy szilárdságú alumíniumötvözetek eloxálhatók, de gyakran gyengébb felületi minőséget mutatnak.Igaz

A réz- és cink-tartalom megzavarja az oxidképződést és a szín konzisztenciáját.

A nagy szilárdságú alumíniumötvözetek sűrű szerkezetüknek köszönhetően jobban eloxálhatók, mint a 6xxx sorozatú ötvözetek.Hamis

Ötvözőelemeik a nagyobb mechanikai szilárdság ellenére zavarják az eloxálást.

Milyen felületkezeléseknek kell megelőzniük az eloxálást?

Az eloxálás nem bocsátja meg a hibákat. A felület előkészítése meghatározza az összes további lépés alapját.

Az eloxálás előtt felületkezeléseket kell végrehajtani, például zsírtalanítást, lúgos maratást és szennyeződéseltávolítást, hogy az alumínium felülete tiszta és reaktív legyen, és az oxidréteg egyenletesen növekedhessen.

A felkészülés kihagyása vagy elkapkodása maradandó hibákhoz vezet. Az eloxálás után a hibák már nem javíthatók.

Zsírtalanítás

Az extrudált profilok az extrudálás és a kezelés során olajjal szennyeződnek. Ezek az olajok gátolják az eloxáláshoz szükséges áramot.

A zsírtalanítás eltávolítja:

- Kenőanyagok

- Ujjlenyomatok

- Csomagolási hulladék

Alkálikus és oldószeres zsírtalanítás egyaránt alkalmazható. A foltok elkerülése érdekében gondosan ellenőrizze az időt.

Alkáli maratás

A maratás eltávolítja a felületi oxidokat és a kisebb karcolásokat. Ezenkívül kiegyenlíti az extrudálási nyomokat is.

A megfelelő maratás hatásai:

- Egységes matt felület

- Csökkentett die vonalak

- Jobb színfelvétel

A túlzott maratás méretvesztést és narancshéjszerű textúrát okoz.

Kicsontozás

A maratás után ötvözetmaradványok maradnak vissza. Ezeket koromnak nevezik. A koromeltávolítás során ezeket eltávolítják.

Ez a lépés kritikus fontosságú a következők szempontjából:

- Réz eltávolítása

- Vasrészecskék eltávolítása

- Cinkmaradványok eltávolítása

A salétromsav alapú szennyeződéseltávolítás gyakori.

Felületelőkészítés folyamata

| Lépés | Cél | Kockázat, ha kihagyják |

|---|---|---|

| Zsírtalanítás | Olajok eltávolítása | Foltos oxid |

| Radírozás | Felületkiegyenlítés | Egyenetlen szín |

| Kicsontozás | Maradványok eltávolítása | Sötét foltok |

| Öblítés | Megelőzze az átvitelt | Kémiai foltok |

Minden lépés az előzőre épül. A korai szakaszban elkövetett hibák később látható hibákhoz vezetnek.

A hosszú távú gyártási adatok alapján a legtöbb eloxálással kapcsolatos panasz az előkészítésre vezethető vissza, nem pedig az eloxáló tartályokra.

A megfelelő felületelőkészítés elengedhetetlen az egyenletes eloxált felületek eléréséhez.Igaz

Minden előkészítési lépés biztosítja a tiszta és reaktív alumínium felületeket a stabil oxidréteg kialakulásához.

Az eloxálás minősége kizárólag az eloxálófürdőtől függ, és nem a felület előkészítésétől.Hamis

A felületi szennyeződések és maradványok közvetlenül anódosodási hibákat okoznak, ha nem távolítják el őket.

Következtetés

A megfelelő ötvözet kiválasztása, valamint a tisztaság és az előkészítés ellenőrzése döntő fontosságú az eloxálás sikeressége szempontjából. Közepes szilárdságú, tiszta 6xxx ötvözetek megfelelő felületkezeléssel stabil, megismételhető eredményeket biztosítanak nagy léptékű extrudálási projektekben.